由于流体的速度与加速度是描述流体运动的两个主要运动参数,这里对它们做重点说明。流体加速度的计算公式代表的物理意义因而为“流体流动的加速度=当地加速度+对流加速度”。有人常误以为如果流体流动为稳态流动,则流体的加速度就一定为 0,这是一个错误的。假设空气的流动过程为稳态流动,且气流的流速可以表示为求空气气流的加速。......

2023-06-29

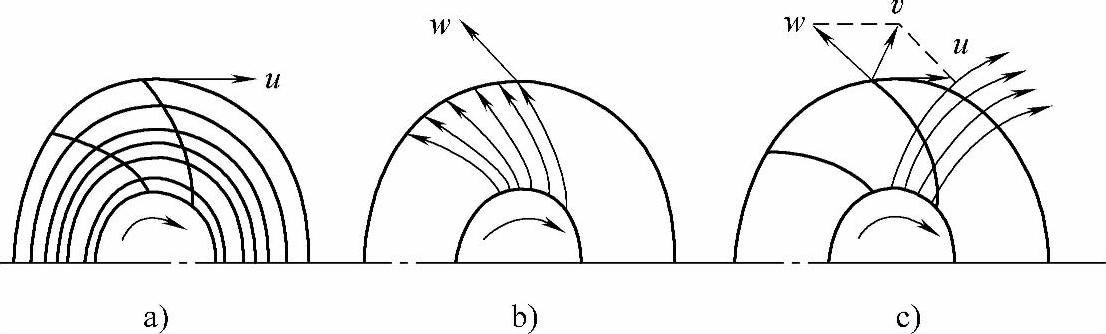

流体在叶轮中除作旋转运动外,同时还从叶轮进口向出口流动,因此流体在叶轮中的运动是一种复合运动。图1-4示出流体在叶轮内运动的圆周速度、相对速度和绝对速度。

图1-4 流体在叶轮内运动的圆周速度、相对速度和绝对速度

a)圆周速度 b)相对速度 c)绝对速度

当叶轮带动流体作旋转运动时,流体具有圆周运动(牵连运动),见图1-4a。其运动速度称为圆周速度,用符号u表示,其方向与圆周切线方向一致,大小与所在半径及转速有关。

流体沿叶轮流道的运动,称相对运动,见图1-4b,其运动速度称相对速度,符号w表示,其方向为叶片的切线方向、大小与流量及流道形状有关。

流体相对静止机壳的运动,称绝对运动,见图1-4c,其运动速度称绝对速度,用符号v表示。它是以上两个速度的向量和,即

v=u+w (1-19)

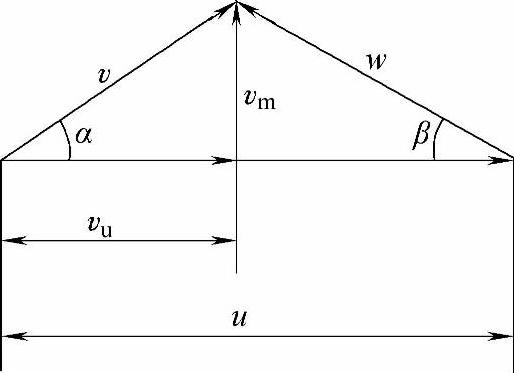

图1-5 速度三角形

由这三个速度矢量组成的矢量图,称为速度三角形,见图1-5。图中,vu为绝对速度在圆周方向的分量,称为圆周分速度;vm为绝对速度在轴向的分量,称为轴向速度;α是绝对速度与圆周速度之间的夹角,称为绝对速度角;β是相对速度与圆周速度反方向的夹角,称为流动角。

通常将叶片切线与圆周速度反方向之间的夹角,称为叶片安装角,用βa表示。当流体沿叶片切线运动时,β=βa。

叶轮叶片进、出口处的圆周分速度为

v1u=v1cosα1v2u=v2cosα2

叶轮进、出口的轴向速度为

v1m=v1sinα1v2m=v2sinα2

速度三角形一般只需已知三个条件就可画出。根据风机的设计参数,可以求出u、vm和β角。

(1)求圆周速度u(m/s)

式中,D为叶轮直径(计算点的直径)(m);n为叶轮转速(r/min)。

(2)求轴向速度vm(m/s)

式中,qVT为理论流量(m3/s);qV为实际流量(m3/s);ηV为容积效率(%);A为有效截面积(与轴向速度vm垂直的面积)(m2)。

考虑到有效截面积被叶片厚度占去一部分,此时

式中,ψ为排挤系数;z为叶片数;σ为圆周方向的叶片长度;b为叶片宽度。

(3)求相对速度w的方向或β角 当叶片无限多时,相对速度w的方向应与叶片表面相切,β与叶片安装角βa相等。βa在设计时是根据经验数值选取的。

求出u、vm及β后,即可按比例画出速度三角形。

有关建筑及空调风机的工程设计、使用与维修的文章

由于流体的速度与加速度是描述流体运动的两个主要运动参数,这里对它们做重点说明。流体加速度的计算公式代表的物理意义因而为“流体流动的加速度=当地加速度+对流加速度”。有人常误以为如果流体流动为稳态流动,则流体的加速度就一定为 0,这是一个错误的。假设空气的流动过程为稳态流动,且气流的流速可以表示为求空气气流的加速。......

2023-06-29

流体力学主要是研究流体在静止或流动时性质变化以及流体流动时对流场内的物体造成的影响,因此在式学习流体力学前必须对流体的性质与速度有一定的认识,才能对后续的学习内容有清楚而完整的认识。显然,流体的比容ν为流体的密度ρ的倒数,并可表示为。......

2023-06-29

由图4.8可知,NPSHa=1.8m时,时间总长为10个叶轮周期,此时间段内各监测点出现了10次规律的波动,监测点BS5的压力脉动主频为2fi,其他各监测点的压力脉动主频均为叶轮转频fi。与非空化工况相比,NPSHa=2.0m时,叶轮内各监测点压力脉动幅值均增大,最大值在出口处;NPSHa=1.8m时,叶轮内压力脉动最大幅值有增大也有减小,其变化最大的点分别出现在监测点BS4和BS3。......

2023-06-15

图4.2~图4.4分别给出了非空化工况、NPSHa=1.05m和NPSHa=0.9m的条件下,叶片吸力面、流道中间及叶片压力面上5个监测点的压力脉动时域及频域图。此外,空化工况下叶轮内各监测点出现了很多频率低于叶轮转频fi的低频压力脉动成分,并且低频压力脉动幅值随有效空化余量的减小而增大。......

2023-06-15

燃烧气体的压力和流速下降,使涡轮所获得能量的等量。图12-32 轴流式涡轮级的叶片形状和速度三角形导流叶片的出口条件就是转子的进口条件。工作叶片(转子)以转速U旋转,相对于工作叶片的空气相对速度W2是,绝对速度V2与工作叶片的转速U之差,此时可以定义相对流动角度β2。以此工作叶片的进口角度β2′设计为等于相对流动角度β2。尤其是,轴向速度的变化会产生等量轴向力,因此工作叶片设计为轴向速度Va一定。......

2023-06-28

为了进一步研究离心泵叶轮流道内空泡脱落的机理,将选取小流量下NPSHa=1.2m和设计流量下NPSHa=2.0m的非定常空化流动数值计算结果,对叶轮I号流道内的速度矢量分布进行分析。由此可推断,空泡末端周围旋涡引起的反向射流是导致叶片吸力面附近局部压力升高,进而产生断裂及空泡脱落的主要原因。在空泡的脱落过程中,流道内旋涡的影响范围和涡心位置随着时间发生变化。所以,叶轮流道内流动非稳定性也是引起空泡脱落的重要原因。......

2023-06-15

图3.3和图3.4分别列出了NPSHa=2.8m、2.4m、2.2m、2.0m、1.8m、1.6m时离心泵叶轮内三维流线分布和空泡分布。图3.3不同有效空化余量下叶轮内三维流线分布NPSHa=2.8m;NPSHa=2.4m;NPSHa=2.2m;图3.3不同有效空化余量下叶轮内三维流线分布(续)NPSHa=2.0m;NPSHa=1.8m;NPSHa=1.6m由图3.4可知,空泡首先在叶片吸力面进口靠前盖板附近产生,如图3.4所示。空化区域不断扩大,某些流道内叶片吸力面和流道上游的空化区域连成一片,对内部流动产生较大的影响,如图3.4和图3.4所示。......

2023-06-15

图3.1和图3.2分别列出了NPSHa=1.85m、1.4m、1.2m、1.05m、0.95m、0.9m时离心泵叶轮内三维流线分布和空泡分布。旋涡区的影响范围越来越大,旋涡区内出现两个涡心,如图3.1、图3.1和图3.1所示。图3.1不同有效空化余量下叶轮内三维流线分布NPSHa=1.85m;NPSHa=1.4m;NPSHa=1.2m; NPSHa=1.05m;NPSHa=0.95m;NPSHa=0.9m由图3.2可知,空泡附着在叶片吸力面进口靠前盖板附近,空化区域较小,如图3.2所示。......

2023-06-15

相关推荐