图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2025-09-30

按热源、加热方式及粒子流态化方式的差异,流动粒子炉分为电加热式和气体加热式两种,而电加热式又分为内热式和外热式两种。内热式流动粒子炉由炉体系统(流态床、电极、炉体)、供电控制系统(变压器、控制柜、热电偶和控温仪表)、通风系统(气泵、流量计、调节阀等)和除尘回收系统(旋风除尘粒子回收器、风机等)组成。目前我国有RSL、TH、T、LTR等型号的流动粒子炉,其基本类型有直接电阻加热式、外部电阻元件加热式、内部电阻元件加热式、内部燃烧加热式和外部燃烧加热式等几种,这里主要介绍如下两类。

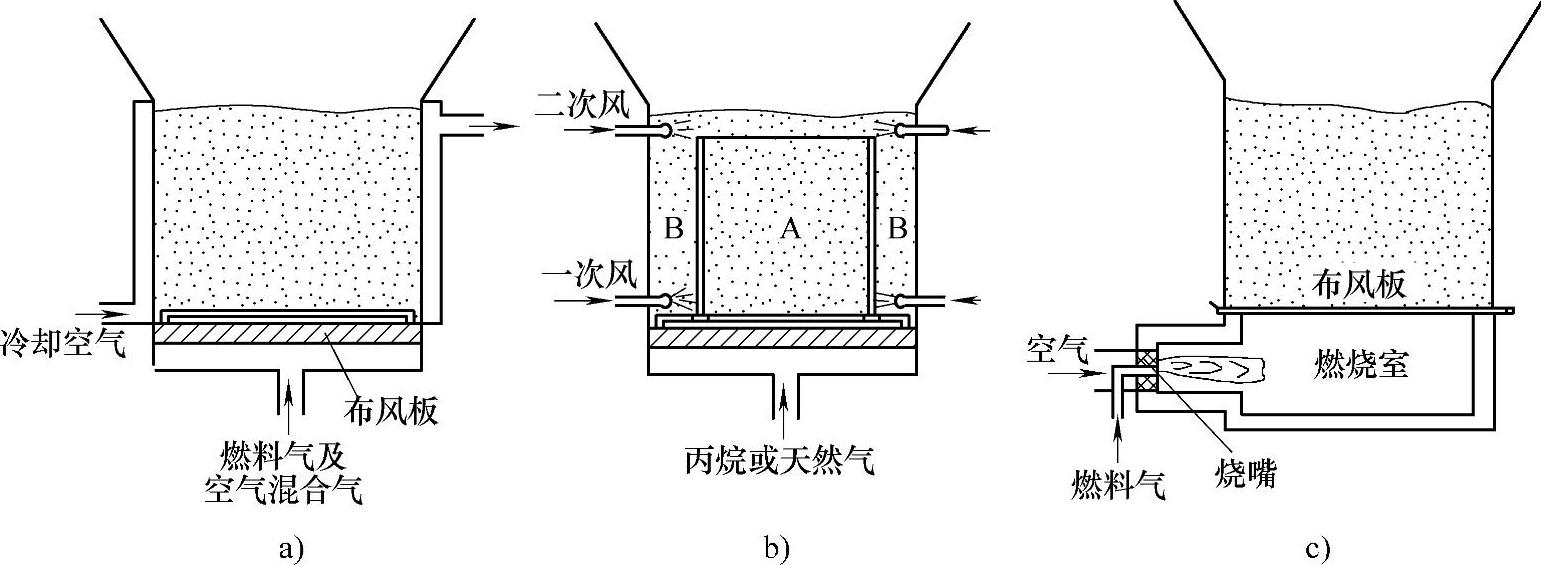

(1)气体燃料加热流动粒子炉 自炉膛底部通入一定流量的气体燃料加热固体粒子,使固体粒子在炉膛内悬浮翻腾,粒子呈流态化状态,从而完成零件的加热和冷却。图10-14所示为气体燃料流动粒子炉的结构示意图。

图10-14 气体燃料流动粒子炉的结构示意图

a)内燃式 b)间接加热式 c)外燃式

选用的加热粒子有刚玉砂、镁砂、锆砂、硅砂、金属微粒、石墨粒子、粘土砖等非导电性颗粒以及导电性粒子炭粒。耐火材料颗粒如刚玉(主要成分为Al2 O3)为中性粒子,与气氛不反应,具有耐高温性能和耐磨性;而氧化铝空心球的密度小,利于降低初始化速度,且易均匀流态化。内燃式流动粒子炉的煤气与空气混合后,通过布风板、透气砖、耐热砂送入炉膛内,形成还原性燃烧气流,粒子沸腾并被加热,必要时可通过冷却空气调节炉内温度。可供气体渗碳的粒子炉,炉膛分内外两层,A层为炉膛,B层为加热室。丙烷或天然气从底部进入工作炉膛,使粒子沸腾,分裂成具有渗碳作用的气氛;另一部分燃气进入燃烧室内,与引入的一次空气燃烧来加热炉膛。外燃式流动粒子炉的炉体底部燃烧室内安装一个过剩空气烧嘴,其中的火焰气流通过透气砖进入炉膛内,加热后使粒子沸腾,调节燃料气供气量可控制炉膛内的温度,其热效率比内燃式高。

气体燃料加热流动粒子炉具有加热和流态化的双重效果,从炉型结构、安全操作、炉气成分的调节上应特别注意。目前用液化石油气或天然气的流动粒子炉已批量生产,采用液化石油气和空气混合物为燃料,加热介质为Al2 O3空心球或颗粒。

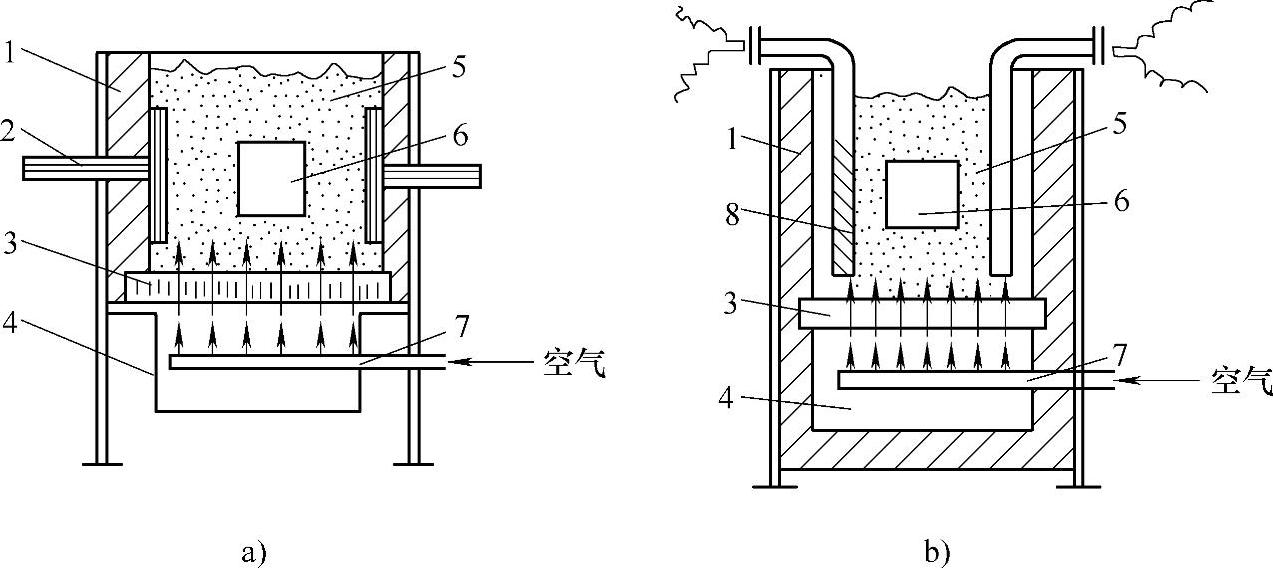

(2)内热式电加热流动粒子炉 该类粒子炉有电极式和电热元件式两种,一般采用石墨或碳化硅、焦炭等作为加热介质,它们在流态床层中既能加速传热又能提高传热效果,起到发热体的作用。它们不仅起到加热介质的作用,而且在高温下能与氧结合形成CO气氛,具有保护零件免受氧化和脱碳的作用,故可实现零件的无氧化、无脱碳加热。电极式采用侧壁上的电极和碳粒子导电进行加热,碳粒子为加热介质、导电体和发热体,炉膛的四角装有进气管,起到辅助流化的作用。图10-15所示为电加热流态床的结构。

图10-15 电加热流态床的结构

a)电极式 b)电热元件式

1—炉体 2—电极 3—布风板 4—风室 5—沸腾层 6—工件 7—风管 8—加热体(https://www.chuimin.cn)

目前热处理企业大多使用电极加热流动粒子炉,它们的结构如下。

1)风室和进气管。风室的作用是确保空气在进入透气板前具有足够的压力和分布均匀,保证炉内粒子的流态化质量。为了改善气流在布风板上压力的分布状态,风室及进气管的分布应根据要求改变空气流向,进气管上的出口应均匀分布。

2)布风板作为一种重要的炉内构件,具有均匀透气性好,耐热性、耐磨性和抗压性好,热稳定性好,不变形等特点,可起到阻挡粒子下漏到风室和防止透气孔堵塞的作用。布风板可用金属板或非金属材料制作,大多用高铝透气砖或金属板钻孔制成。

3)耐热砂层具有重要的作用。炉子在工作过程中,为保护布风板免受早期损坏,在其上覆盖一层50~70mm、粒度为20~30目或40~60目的耐热砂层,多采用刚玉、镁砂等。耐热砂层可保持气体压力的均匀。

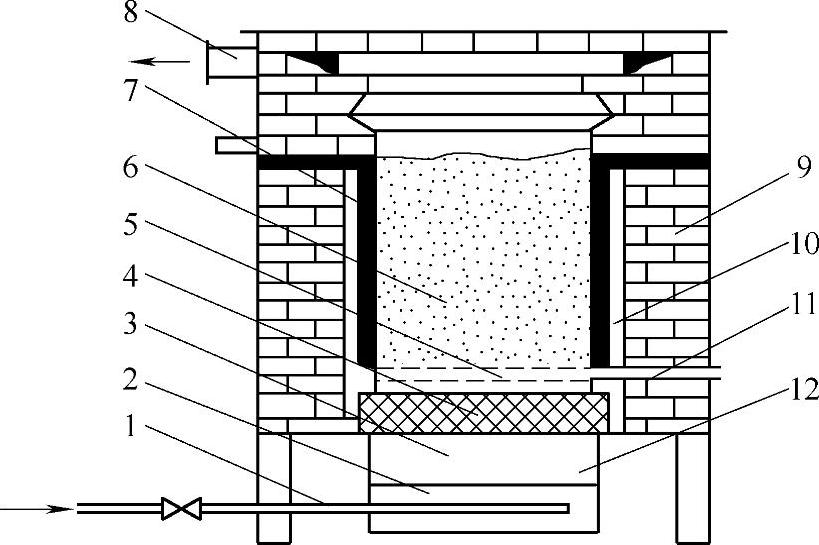

图10-16 RL系列流动粒子炉结构示意图

1—进气管 2—下气室 3—上气室 4—透气砖 5—耐热砂 6—石墨粒子床 7—电极板 8—排烟口 9—轻质保温砖 10—炉膛 11—辅助进气管 12—布风板

4)流态化粒子形成流态床和起到传导的作用。粒度的大小十分关键,直径小于1mm,加热速度快,表面积增加,有利于导热和加热零件;若直径大于1mm,则质量大难于实现流态化;直径在0.45mm以下时,会与加热气体“粘附”,无法实现零件的加热。粒度过大或过小均会影响加热的效果,严重的将产生沟流、气泡、节涌等,因此要加以控制。下面介绍常用的电加热内热式流动粒子炉,如图10-16所示。

在该类流动粒子炉中,要求导电粒子具有下列特点:电阻率及电阻温度系数小;质量轻和杂质少;耐热温度高,粒度均匀;在高温下与氧结合形成保护性的一氧化碳气氛。

另外液化石油气流动粒子炉也是目前使用的设备,该炉具有升温速度快,炉膛内温度均匀,工作温度在750~1300℃,不完全燃烧形成还原性和微氧化性气氛,与放热性气氛相近,零件在加热过程中无氧化脱碳,通入丙烷气体可进行渗碳处理等特点。它是目前应用较广的炉型,其比例占流动粒子炉数量的1/3。

相关文章

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2025-09-30

图8-12所示为弹簧夹头的结构形式。考虑到弹簧夹头的整体硬度和性能要求,通常选用9SiCr制作弹簧卡头。表8-19为GCr15钢制弹簧夹头不同热处理后的结果对比,试验结果表明,GCr15钢制弹簧卡头经过贝氏体等温淬火后的硬度比常规淬火低约10HRC,但使用寿命却提高了1~1.67倍。......

2025-09-30

图10-5所示为无炉罐网带式淬火炉示意图。网带式保护气氛连续作业炉与上料机构、前清洗机、淬火油槽、后清洗机等组成一条自动化热处理生产线。后者为目前网带式保护气氛加热炉常采用的结构形式。......

2025-09-30

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2025-09-30

图7-1 主轴承的形式图7-2 渗碳钢轴承套圈的锻造成形示意图a)外圈 b)内圈 c)中隔圈 d)密封座根据具体的加工工艺也可执行下面的工艺路线:备料→锻造→球化退火→机械加工→热处理→冰冷处理→低温回火→磨削加工→成品。轴承零件的预备热处理 该热处理包括球化退火、去应力退火等,获得的组织对轴承的最终热处理有一定的影响。......

2025-09-30

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2025-09-30

图10-7 振底炉生产线主要结构简图振底炉为依靠振底板的往复运动使零件前移而完成加热工艺的一种热处理设备,可实现零件热处理的连续化作业。......

2025-09-30

相关推荐