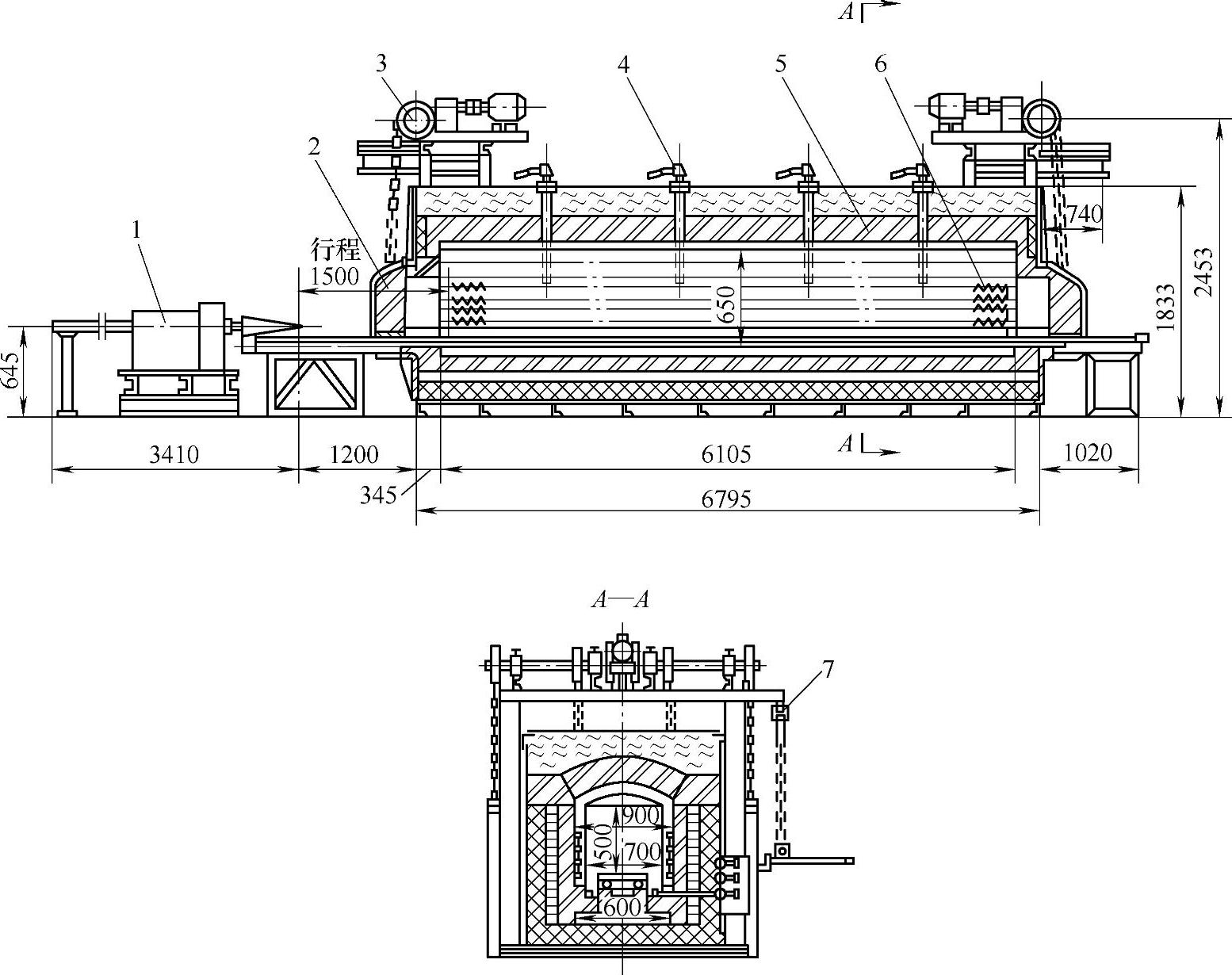

图10-7 振底炉生产线主要结构简图振底炉为依靠振底板的往复运动使零件前移而完成加热工艺的一种热处理设备,可实现零件热处理的连续化作业。......

2023-08-18

1.推杆炉的应用和工作特点

在推杆式保护气氛炉中零件依靠液压或压缩空气驱动顶杆,一盘一盘进入炉中和自炉内顶出,为大批量生产用热处理设备,多用于中小零件的退火、正火、淬火、回火和渗碳、碳氮共渗等,在机械行业零件的热处理中占有一席之地。推杆炉以电能为热源,电流通过电热元件发热,通过辐射和对流的方式传给工件,将零件加热到要求的工艺温度。

该类炉是一种适应单品种大批量生产的热处理设备,其具有生产量大、质量稳定、质量重现性好、自动化程度高以及节约能量等优点,为目前单品种大批量热处理零件生产的首选设备。由推杆炉、回火炉、清洗机、预处理炉和淬火油槽等组成的完全自动处理的热处理推杆炉自动生产线,可进行零件的清洗、预氧化处理、排气、加热、渗碳、扩散、淬火、回火等一系列工序过程,其对炉温、气氛、机械传动、炉子安全性等进行全面的自动控制,确保设备在安全的状态下运行。

该类炉子具有以下特点:炉膛内温度分布均匀,温差在±(3~8)℃;满足多种热处理工艺要求,热量不易散失,故热效率高;液压或压缩空气推进料盘,易于实现机械化和自动化操作;劳动条件好,无环境污染;通入保护或可控气氛能够进行零件的保护加热和化学热处理;工作温度范围宽,自动控温。

2.推杆炉的结构组成

推杆炉主要由下列部分组成:主推料机构、前室、前室门、防爆阀、内炉门、炉体、侧推料(或拉料)机构、后炉门、后室、淬火槽、升降台等,可进行化学热处理(如渗碳)及光亮淬火等。与清洗机、回火炉以及料盘传动机构结合构成生产线,可实现全过程的自动化控制。

(1)炉体 炉体由炉壳、炉衬、炉膛、风扇和炉门等部件组成。

炉膛一般由预热室、加热室和预处理室等组成,每室中间交接处炉膛减小,使各区温度和气氛的相互干扰减少,从而减少对各区保温温度和含碳量的影响。导轨由耐热钢或碳化硅制成,料盘放置在导轨上进行零件的加热。零件从后室移出炉门进行退火或淬火,淬火油槽(或水槽)在炉门的下方。

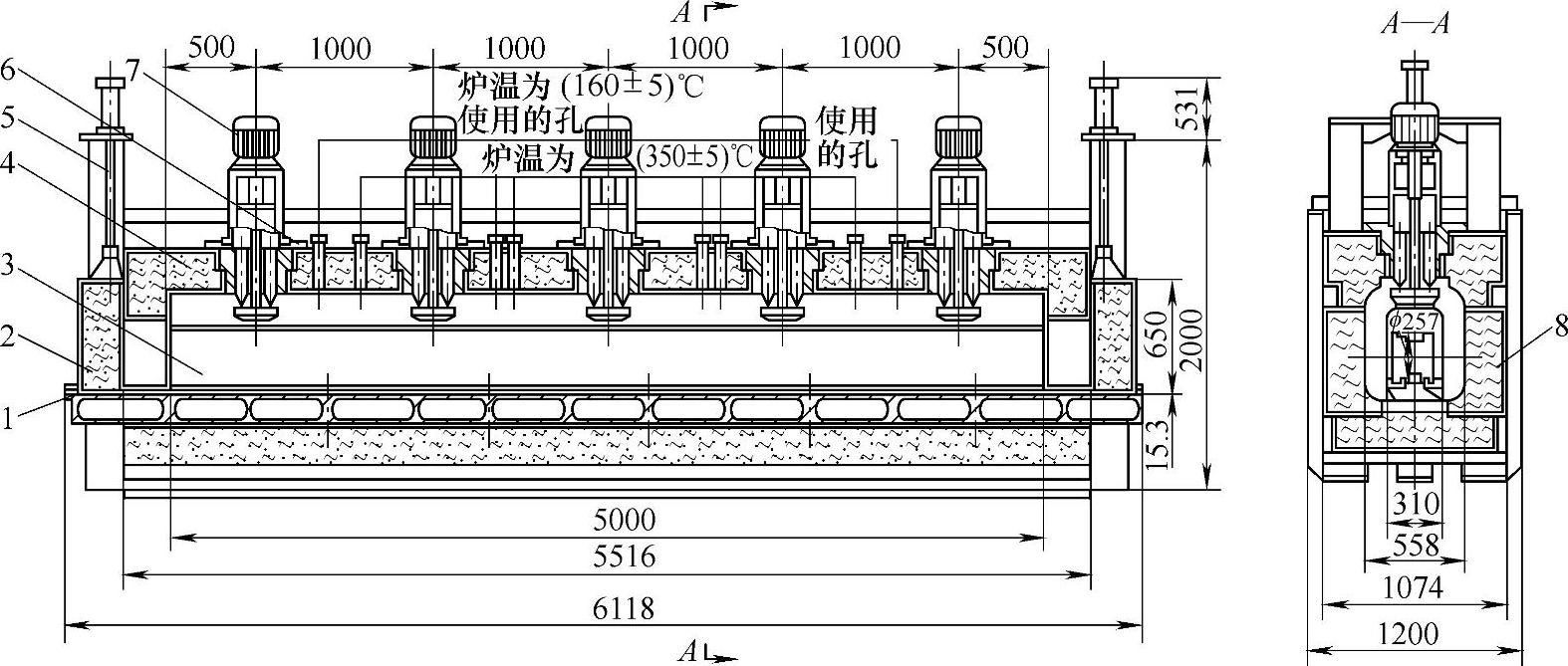

(2)其他辅助装置 淬火机构由淬火升降台、淬火槽、搅拌器和循环系统等组成,该机构应确保淬火冷却介质的温度控制在工艺要求的范围内。淬火冷却介质应根据零件的热处理技术要求正确选择,淬火冷却介质若为液体,则要配备油泵或水泵,以满足不同的工艺要求。炉膛内几个加热室的上方分别配有风机,能保证炉膛内温度的一致。推杆炉结构如图10-10和图10-11所示。

(3)T-85、T-140推杆炉的结构组成T-85、T-140两种推杆炉的生产率为850kg/h,为半自动化作业,专供中小尺寸零件进行淬火、正火、退火、回火和化学热处理等,其最高工作温度分别为650℃和950℃。T-85热处理炉前室、中室和后室的功率分布为43kW、20kW、22kW;T-140热处理炉前室、中室和后室的

图10-10 推杆式热处理炉

1—推料机构 2—炉门 3—炉门升降机构 4—热电偶 5—炉衬 6—电热元件 7—悬挂叉

图10-11 推杆式回火炉

1—炉架 2—炉门 3—炉膛 4—炉体 5—炉门升降机构 6—热电偶孔 7—循环风扇 8—纤维炉衬

功率分布为73kW、31kW、36kW。从炉膛内功率的分布来看,前室的功率最大,原因在于冷的零件进入炉膛内需要吸收大量的热量。当零件被推进中室和后室时,零件已经到温并保温(透烧),因此功率减小了。

1)推料机构。推料机构间歇地把放在轨道上的料盘推入炉内或炉外,零件在炉膛内运行时与料盘相对静止,出炉淬火时料盘自动反转倾斜将零件倒出。推料机构由液压缸和推杆组成,其将装载零件的耐热钢(材料一般为06Cr25Ni20)料盘推进加热炉内进行加热,其行程由两限位开关控制,送料一次液压缸自动往返运动一次,炉膛内外有轨道相通,二者的水平位置一致,料盘被推进炉膛后开始加热。零件与料盘一起向前运动过程中完成零件的加热过程,通常淬火处理的方式有料盘与零件同时淬火、二者分离淬火两种。前者仅用于尺寸较大或对变形要求严格的零件,通常不采用该方法;后者是将零件散落在淬火冷却介质中进行冷却处理,具有冷却均匀、料盘使用寿命长、能耗低、炉内气氛稳定等特点,目前汽车零件制造中部分零件如气门、销轴、标准件、轴承等小型零件大多数选用这种方法进行冷却。

2)加热室。加热室为推杆炉的主体,是完成零件热处理的关键区域,它由铸钢和钢板焊接而成,两端由铸铁面板封住前后炉门。炉膛内由耐火材料砌成,内置加热元件,分别布置在炉膛的两侧,炉顶部装有搅拌风机,加强炉内气氛的对流。为防止零件加热时出现氧化或脱碳,可采用有机液体分解的方法或通入保护气体。炉内由三个区域组成,分别为预热区、加热区和保温区。料盘的送入和移出完全由液压系统完成。

3)卸料台。卸料台是由角钢焊成的支架,上面装有一对轨道,用来承接从加热炉推出来的料盘。

4)液压装置。采用了齿轮液压泵,产生的高压油驱动推杆和控制炉门的升降。

5)电气控制柜。其工作程序为:提升炉门后,将卸料门端已经加热结束的料盘取出;放下炉料门,提升装料门,由推料机构将已经装满零件的料盘推入加热室,放下加热室炉门,零件在推杆炉内进行加热。

推杆式保护气氛连续作业炉具有自动化程度高、热处理质量稳定、重现性高等特点,适用于大批量、单品种零件的热处理。其控制系统采用了计算机控制,炉门的开启、关闭均按指令自动进行。其与回火炉、清洗机等连成一条完整的热处理生产线,在生产线上可进行零件的渗碳、淬火、回火以及清洗等工序。

该推杆炉的缺点是:料盘反复加热和冷却,造成热量的部分散失;对要求硬度不同的产品进行处理时,需将原有零件全部推出后方可调整温度,故其工艺适应性差。

有关汽车零件热处理实用技术的文章

图10-7 振底炉生产线主要结构简图振底炉为依靠振底板的往复运动使零件前移而完成加热工艺的一种热处理设备,可实现零件热处理的连续化作业。......

2023-08-18

保护气氛炉中钎焊也称控制气氛炉中钎焊,其特点是:加有钎料的焊件是在活性或中性气氛保护下的电炉中加热钎焊的。根据所用气氛的不同,可分为还原性气氛炉中钎焊和惰性气氛炉中钎焊。保护气氛炉中钎焊设备由供气系统、钎焊炉和温度控制装置组成。图3-2-4 还原性气氛炉中钎焊示意图在高温下,氢气是许多金属氧化物的一种最好的活性还原剂。......

2023-06-26

炉区的主要设备与设施为装出钢机、装出料炉门、步进梁式加热炉本体、出料机、空煤气管道系统及放散系统、水冷系统、排烟系统、操作及检修平台、汽化冷却系统以及仪表电控系统等。步进梁的原始位置设在后下位。图9-2 步进梁矩形轨迹运行图......

2023-06-15

单击File > New > Suspension Assembly命令,弹出推杆式悬架装配对话框,如图18-31所示;图18-31推杆式悬架装配Assembly Name:fsae_sus_insight;Suspension Subsystem:FSAE_SUS_front;单击OK,完成推杆式悬架的装配。图18-33推杆式悬架车轮同向激振仿真创建优化目标。图18-35ADAMS/INSIGHT输出接口图18-36优化结果图18-37优化结果图18-38优化结果图18-39外倾角优化变量敏感度分析......

2023-09-17

图10-5所示为无炉罐网带式淬火炉示意图。网带式保护气氛连续作业炉与上料机构、前清洗机、淬火油槽、后清洗机等组成一条自动化热处理生产线。后者为目前网带式保护气氛加热炉常采用的结构形式。......

2023-08-18

V=qv(1+η)tn式中 V——保护气体体积;qv——保护气体体积流量;t——单件焊接基本时间;n——每年、每月或每周焊件数量;η——气体损耗系数。例5:CO2气体保护焊,板厚δ=2mm,对接焊接过程中气体体积流量qv=8L/min,每件需焊5min,共10件。当η=0.04时,完成这批焊件所需CO2气体为多少?解:V=qv(1+η)tn=8××5×10L=416L答:需要CO2气体416L。已知:Q=12L/min;t=80min;n=15000;η=0.04解:V=qv(1+η)tn=12××80×15000L=14976000L又40L氩气在15MPa下,V1=6000L故答:需40L瓶装氩气2496瓶。......

2023-06-15

7)重复⑥操作,直到G代码的全部数据输入完成。10)按键,返回到程序开始位置。图6.1-2 G代码菜单显示页面图6.1-3 G指令轨迹显示2.程序编辑在程序编辑方式下,可以利用对话编程对已有的NC程序进行编辑,其操作步骤如下。......

2023-06-25

相关推荐