采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

1.模具的典型真空热处理工艺

模具经过真空热处理后,具有表面清洁、光亮、变形小等特点,故具有高的使用寿命,事实证明采用真空处理的模具,其寿命比盐浴炉、可控气氛炉等处理的至少提高50%。表9-18为部分模具材料的真空热处理工艺参数。

表9-18部分模具材料的真空热处理工艺参数

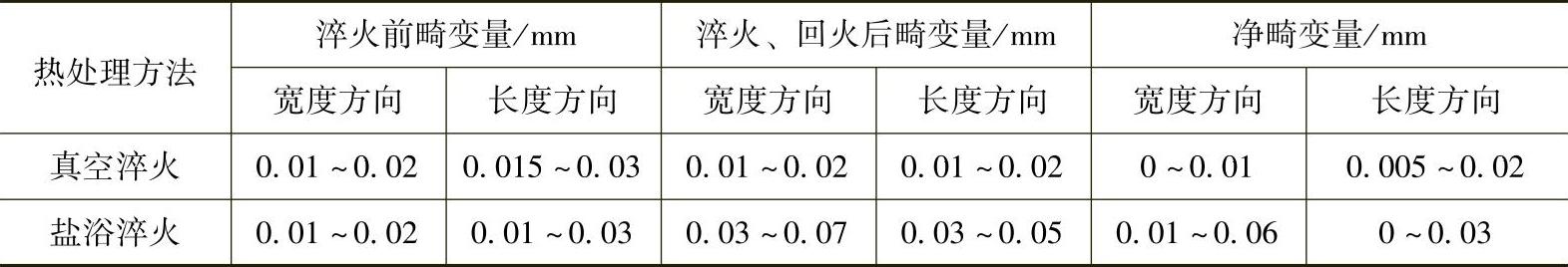

文献指出,9SiCr、Cr12MoV钢制M12螺栓切边模常见的失效形式为切向开裂、崩刃、磨损、孔变形等,使用寿命仅为10000余件,而采用6Cr5Mo3W2VSiTi(LM2)钢制造切边模并经过真空热处理后,使用寿命提高5~7倍。Cr12MoV钢制搓丝板980℃预热、1050℃淬火加热油冷后,在170℃回火2次,每次90min,与盐浴炉处理的搓丝板相比,其畸变明显减小。Cr12MoV钢制搓丝板真空与盐浴热处理后的畸变见表9-19,Cr12MoV钢制搓丝板真空热处理后的使用寿命见表9-20。

表9-19Cr12MoV钢制搓丝板真空与盐浴热处理后的畸变

表9-20Cr12MoV钢制搓丝板真空热处理后的使用寿命

2.65Mn钢薄片弹簧支架的真空热处理工艺

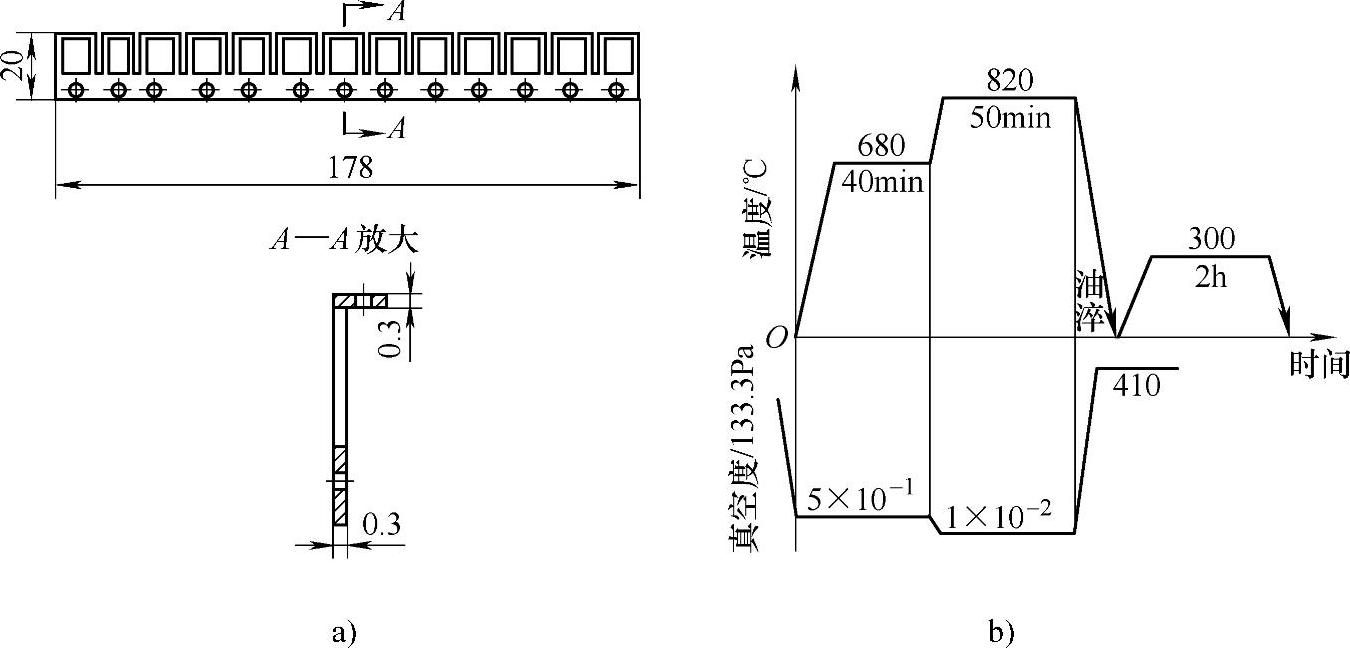

0.3mm厚65Mn弹簧片是电视机上用于选择频道的按键支架,其热处理的最大问题是淬火变形,采用电炉、盐浴炉均不能满足要求。采用真空热处理工艺,其工艺曲线如图9-13所示。在680℃预热(相变点附近),升温速度缓慢,受热均匀,应力小,经过预热、淬火保温移至冷却室油冷,为了减小变形,不开启淬火油搅拌系统,延长蒸汽膜阶段。需要注意的是,对于这种薄而细长的弹簧片而言,真空热处理前的预应力即装夹状态对热处理后的变形影响很大,加热与冷却过程中,自重、相互挤压力不均甚至振动等都会导致变形,因此应设计专用夹具(图9-14),保证各弹簧片之间以及弹簧片与夹具之间紧贴,受力均匀,有效控制热处理变形。

图9-13 0.3mm厚65Mn弹簧片及其真空热处理工艺曲线

a)形状尺寸 b)真空热处理工艺曲线

3.W18Cr4V钢轧压辊的真空热处理工艺

纺织印染机铜芯钢模的辊压模采用W18Cr4V钢制造,要求硬度为62~64HRC,从其工作状态来看,辊压模应进行无氧化加热,为确保牙型符合要求,应采用真空热处理。W18Cr4V钢轧压辊工作状态与真空热处理工艺如图9-15所示。其真空热处理工艺为850℃预热,1280℃加热,保温结束后油淬,模具入油后立即通入氮气,需要注意的是为确保辊压模的表面不产生白亮层,淬火前应采取适当的预冷措施,预冷时间应根据模具的大小、装炉量等确定。

图9-14 弹簧片装夹示意图

1—固定螺栓 2—上斜铁 3—弹簧片 4—底板 5—下斜铁

图9-15 W18Cr4V钢轧压辊工作状态与真空热处理工艺

a)轧压辊工作状态 b)真空热处理工艺

1—辊压模 2—模芯(工件)

4.H13钢气门热锻模的真空热处理工艺

根据气门锻模的技术要求,锻模采用真空热处理是最为合理的。通常锻模的真空热处理工艺路线为:汽油清洗锻模→装筐→500~550℃×90min一次真空预热→800~850℃×60min二次真空预热→1120~1140℃×40min真空淬火加热与充氮→淬火冷却→热水清洗→590~610℃×240min二次真空高温回火→质量检验。

采用真空淬火与回火后锻模的硬度为49~53HRC,整体呈银灰色,型腔变形量为0.03~0.05mm,满足了尺寸要求,实践证明,经过真空炉高温处理的锻模使用寿命比低温处理的寿命提高3~10倍,比盐浴处理的提高2~3倍。

H13钢锻模合金元素总量比3Cr2W8V钢少,1050℃的淬火加热温度不能充分发挥H13钢材料的性能,通过提高淬火温度可提高奥氏体的含碳量及合金化程度,高温回火马氏体的分解、晶粒再结晶、长大和碳化物的析出、聚集、粗化过程将被推迟并减慢,故确保了锻模具有更高的稳定性。

H13钢锻模受到强烈的冲击,对锻模的热稳定性要求较高,并且要求有高的硬度和良好的耐磨性,将加热温度提高到1140℃左右使尽可能多的碳化物溶解到奥氏体中,可使锻模保持高的硬度和热硬性以及足够的强度。

H13钢锻模宜采用热油进行淬火,否则会造成冷却不充分而降低基体的硬度,容易造成热磨损与型腔塌陷,当基体硬度低于35HRC时,无法保证正常的服役需要。

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2023-08-18

高温燃气炉是可进行奥氏体气门固溶处理的专用热处理设备。目前国内大多数气门的固溶处理是在盐浴炉中完成的,采用人工放入与挑出。③燃气炉进行气门固溶处理的成本低,无环境污染。燃气炉的点火系统科学、规范,采用电子点火安全、可靠。根据设定的炉温,自动调整燃气与空气进气阀的大小,来控制温度的高低,其温度的均匀性在5~10℃以内,满足了气门固溶处理对温度均匀性的要求。......

2023-08-18

相关推荐