表9-18为部分模具材料的真空热处理工艺参数。采用真空热处理工艺,其工艺曲线如图9-13所示。......

2023-08-18

真空炉的选用应根据具体的工艺要求而定,目前真空退火炉、真空淬火炉、真空回火炉、真空烧结炉等已经批量应用。金属材料在真空中加热既可避免氧化,又能脱气、脱脂等,下面介绍其应用情况。

1.真空退火

真空退火除用于钢、铜及其合金外,也可用于与气体有亲和力的金属如钛、钽、铌等的退火,真空退火时应根据金属的氧化特性选择真空度,避免合金中的化合物分解与脱溶等。需要注意的是真空退火的零件必须进行清洗、脱脂和烘干处理,否则在加热过程中容易产生氧化、腐蚀、脱碳和渗碳等缺陷。

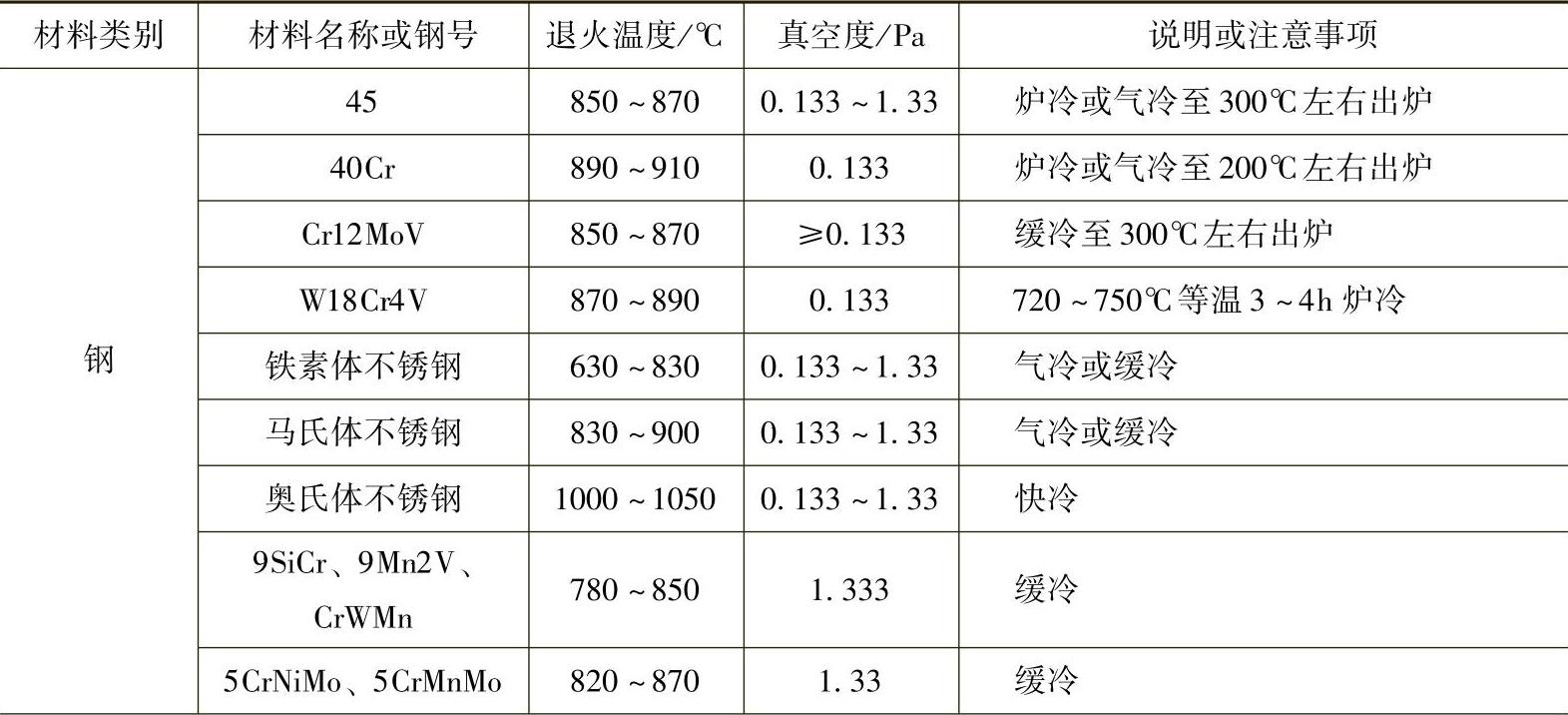

真空退火的脱气效果取决于加热温度、时间和真空度等工艺参数,另外,还与气体以及金属化合物的物理性质有关。各种金属材料真空退火的工艺参数见表9-14。

表9-14各种金属材料真空退火的工艺参数

(续)

2.真空淬火及回火

该类工艺的参数有真空度、加热温度、保温时间、淬火冷却介质等,应根据工件的材质与性能要求来合理选择与确定。

(1)真空度的选择 为了防止工件表面氧化、脱碳以及合金元素蒸发造成工件性能降低与炉膛污染等,应正确选择真空度。合金元素锰、铝、钴、铬、镍等的饱和蒸气压较高,容易在加热过程中蒸发,真空度不宜太低;钛的饱和蒸气压较铬、锰等略低,在较低的压力下容易向表面聚集;而钨、钒、硅、钼等元素的饱和蒸气压低,不容易蒸发。

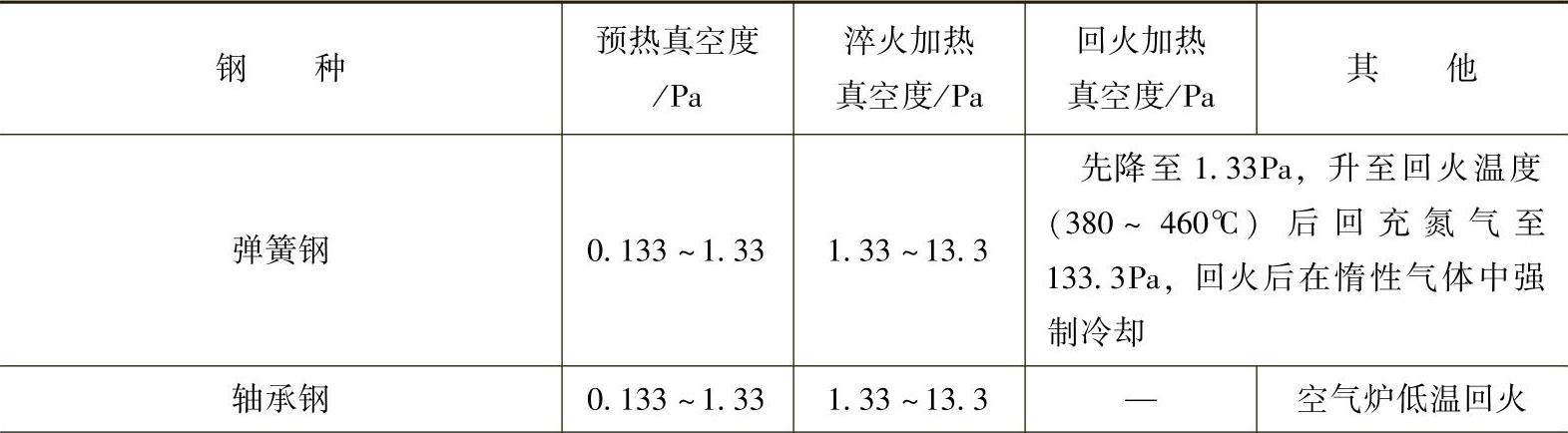

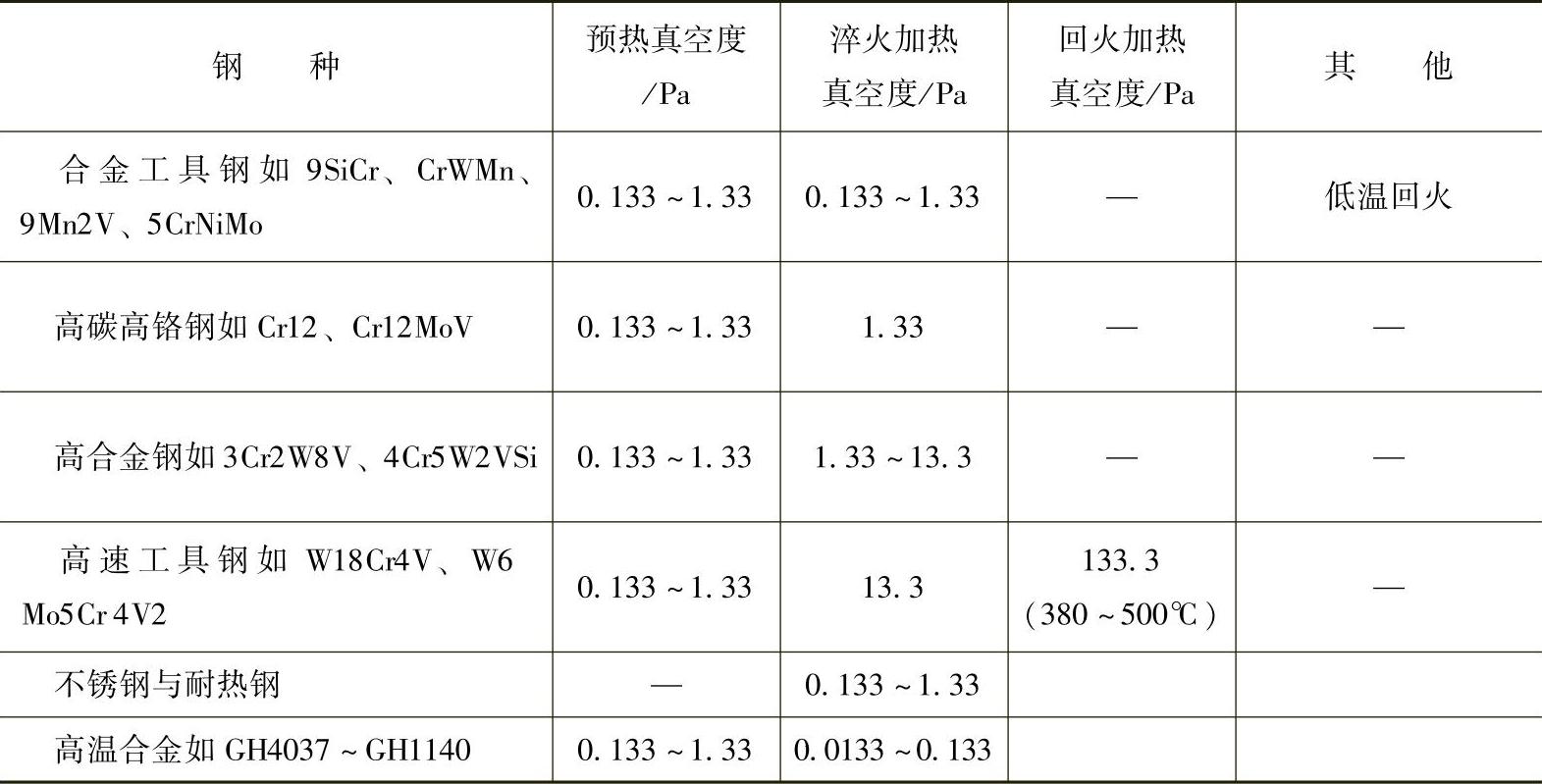

通常将钢的淬火加热温度分为高温与中温两类,中温为900℃以下,高温则分为900~1100℃和1100~1300℃,不同温度范围内的真空度是有差异的。表9-15为几类钢预热、淬火加热及回火真空度的选择情况。

表9-15几类钢预热、淬火加热及回火真空度的选择情况

(续)

注:1.高速工具钢在1050℃左右加热时,应向炉内回充高纯度的氮气,使真空度控制在13.3Pa,以防止合金元素的蒸发。

2.铬镍奥氏体不锈钢和耐热钢钢板和钢带热处理时,应采用高纯度的氩气来进行分压和冷却。

3.对于轴承钢与弹簧钢,为防止Cr、Mn元素的挥发,要严格控制真空度。

(2)淬火加热温度的选择 通常淬火加热温度取盐浴炉和空气加热炉的下限,淬火加热温度在900℃以下时,采用500~600℃一次预热,加热温度高于1000℃时,一般采用两次预热,即500~600℃和800~850℃。

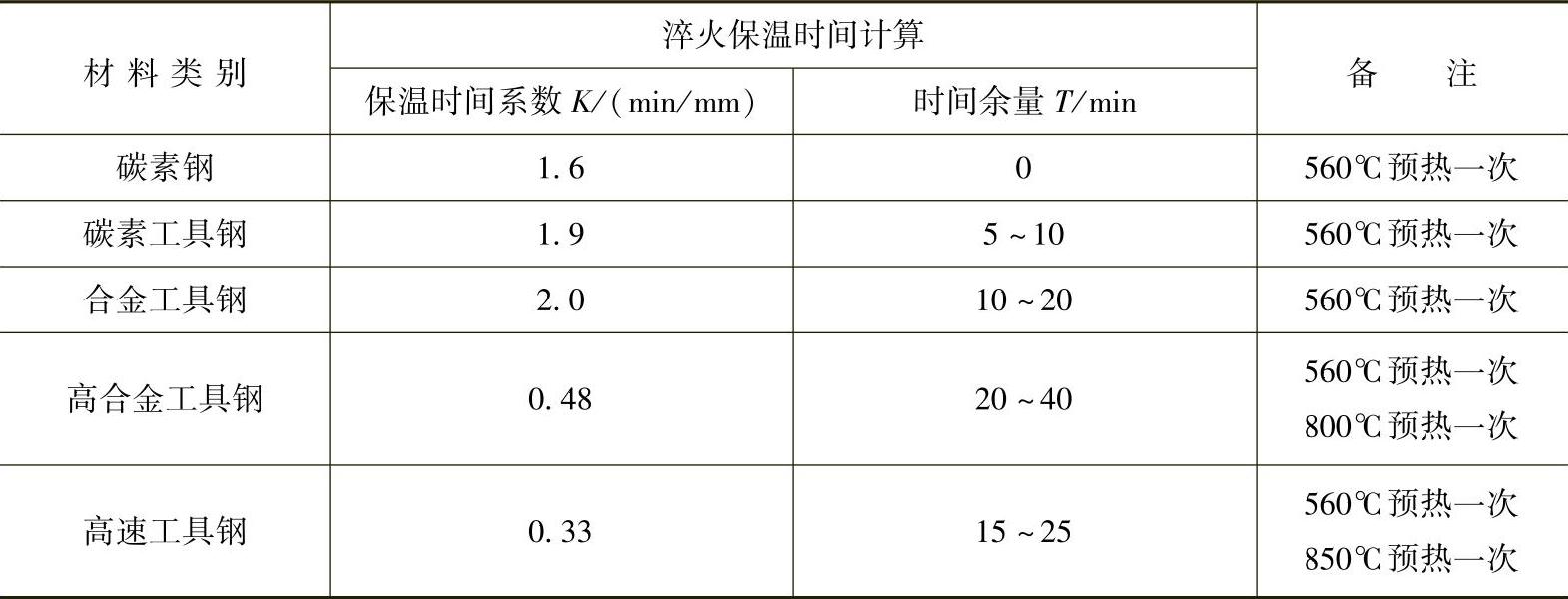

(3)淬火加热保温时间的确定 考虑到真空加热以辐射为主,加热速度慢,通常认为真空加热时间为盐浴炉的6倍,为空气炉的2倍,真空保温时间C=KB+T,其中K为保温时间系数(表9-16),B为工件的有效厚度,T为时间余量(表9-16)。

表9-16真空淬火保温时间的K、T值(供参考)

(4)淬火冷却介质的选择 常用的真空淬火冷却介质有真空淬火油、高纯氮气等,应根据具体的材料与性能要求来合理选择,通常而言,模具材料如高合金钢和高速工具钢等才进行真空淬火处理,其选用的淬火冷却介质为真空淬火油,该类油具有饱和蒸气压低、临界压强低、化学稳定性好等特点,故获得了广泛的应用。通过提高冷却气体的密度(压力)和流速,可以正比增大对流传热效率,使淬火冷却速度加快,从而提高真空气淬炉的冷却能力。

(5)真空回火 一般而言,250℃以下的低温回火是在空气炉或低温硝盐浴中完成的,260~750℃的回火则可在保护气氛炉或真空炉中进行,在真空回火炉中回火时,应将工作室抽至0.133~1.33Pa,然后充入高纯氮气,进行回火处理。

有关汽车零件热处理实用技术的文章

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

文献指出,H13钢在550~600℃的高温下服役,可用冷却液等反复冷却,其热疲劳性能好,加上具有良好的强韧性,比较适合制造热锻模具。H13钢曲轴锻模、连杆锻模热处理后的主要性能指标见表8-29,其热处理工艺如图8-27所示。图8-26 H13钢热锻模的锻后等温球化退火工艺表8-29H13钢曲轴锻模、连杆锻模热处理后的主要性能指标图8-27 H13钢热锻模的热处理工艺......

2023-08-18

第一章真空基础知识第一节真空的概念一、大气压力地球周围的大气层是上疏下密的,其疏密之间以及在大气层的上面没有明显的分界,一般根据密度的概念粗略地说,可以认为有16km厚。在给定的空间内,低于一个大气压力的气体状态,统称为真空。真空状态下气体的稀薄程度称为真空度,通常用压力值表示。2.Torr(托)1958年,第一届国际技术会议决定采用Torr(托)作为测量真空度的单位,以代替“mmHg”。......

2023-12-06

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

第三章真空热处理工艺真空热处理技术是随着真空热处理设备的发展而发展的,真空热处理技术始终是热处理技术发展的热点。因此,在制订真空热处理工艺规范时,这些因素都应综合加以考虑。下面介绍几种常见的计算真空热处理加热时间的经验公式,以供参考。......

2023-12-06

相关推荐