为提高活塞杆的使用寿命,其表面应进行强化处理,以满足其表面耐磨、耐蚀、摩擦因数小的技术要求。目前用中频感应淬火来代替活塞杆的离子渗氮,实际使用效果不错。......

2023-08-18

将零件经过表面合金化处理后,再进行直接的或再次加热淬火,可满足零件的硬韧结合、硬而不脆的淬火要求,使零件具有要求的性能。渗碳、碳氮共渗、渗氮、渗硼等均为十分重要的合金化方法,目前在汽车、机械、石油、化工、国防、航天航空等领域,表面合金化+淬火处理已经成为延长零件使用寿命与性能的重要措施与手段。

1.渗氮(氮碳共渗)+淬火

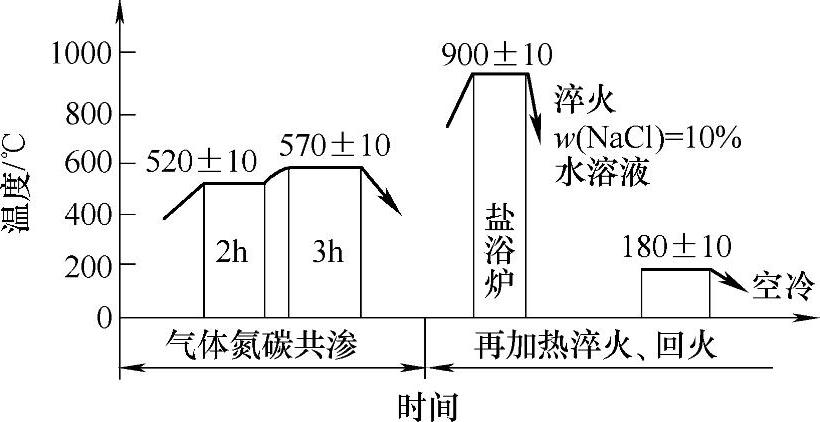

氮碳共渗+淬火的复合处理工艺如图9-7所示,此方法用于心部也能淬透的钢,碳质量分数为0.95%~1.05%、铬质量分数为1.30%~1.65%的钢渗氮后再进行整体加热淬火和低温回火。由于表层渗入氮而使钢的Ms点降低,故表层冷却速度快于心部,但比心部马氏体转变要迟,这样零件表层形成了残留压应力,从而提高了零件的疲劳强度。

图9-7 氮碳共渗+淬火的复合处理工艺

在加热奥氏体化的过程中,渗氮物分解后使氮原子向心部扩散固溶,淬火时零件表面形成固溶了氮、碳的马氏体,从而获得残留压应力,故提高了零件的耐磨性和疲劳强度,经过该工艺处理后材料的使用寿命可提高3~6倍。如果采用淬火+冷处理+低温回火,则将使表层的马氏体转变更充分,表层会残留更大的压应力。

2.渗氮(氮碳共渗)+高频感应淬火

对调质处理后的零件进行渗氮处理,渗氮层硬而浅(一般0.2~0.5mm),如果渗氮后再进行高频感应淬火,则会使表层氮原子向心部基体扩散,有效消除渗氮白亮层,减小脆性;同时通过淬火可得到微细的含氮的马氏体,不仅提高渗氮层的深度,也使表面硬度有所提高,从而发挥坚硬的渗氮层的潜力。事实证明,与单独的氮碳共渗或高频感应淬火相比较,该复合处理可有效提高表面硬度、疲劳强度,同时增加了硬化层深度,是提高使用寿命的重要工艺方法。

3.渗氮+激光熔凝

金属的激光熔凝处理可明显细化晶粒,从而提高晶界所占的体积分数,利用激光熔凝技术可使材料表面晶粒细化,进而提高晶界的活性和加速扩散速度,达到加速化学热处理过程的目的。

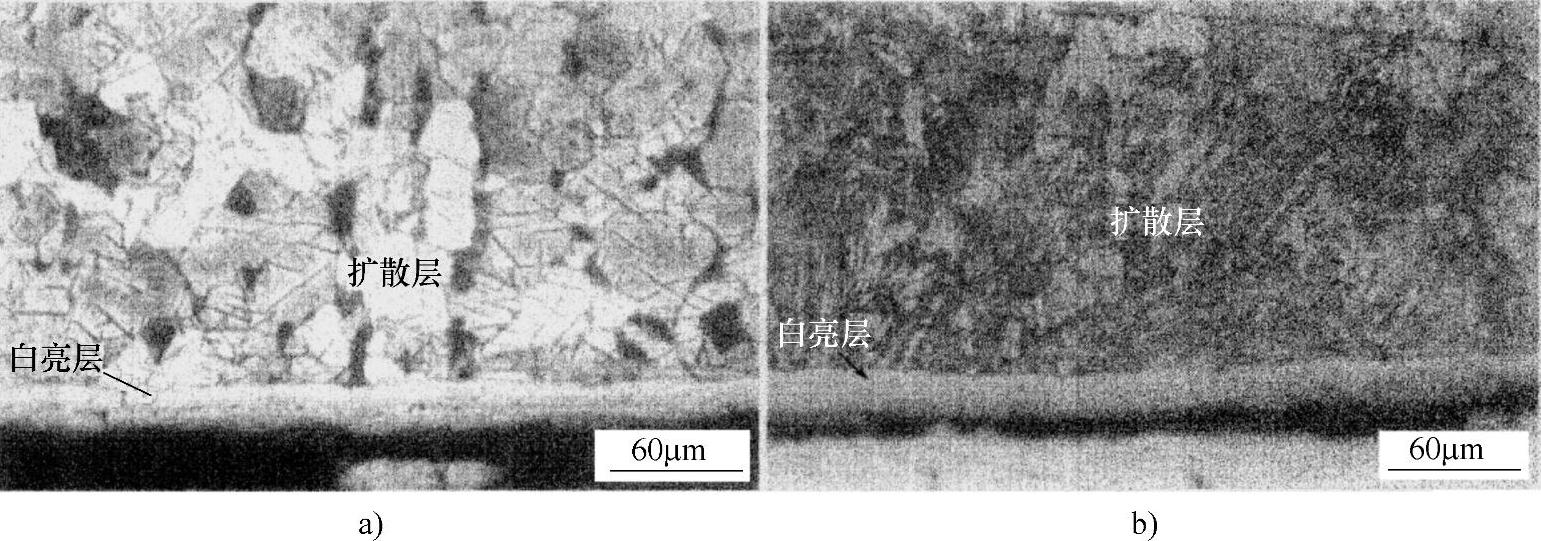

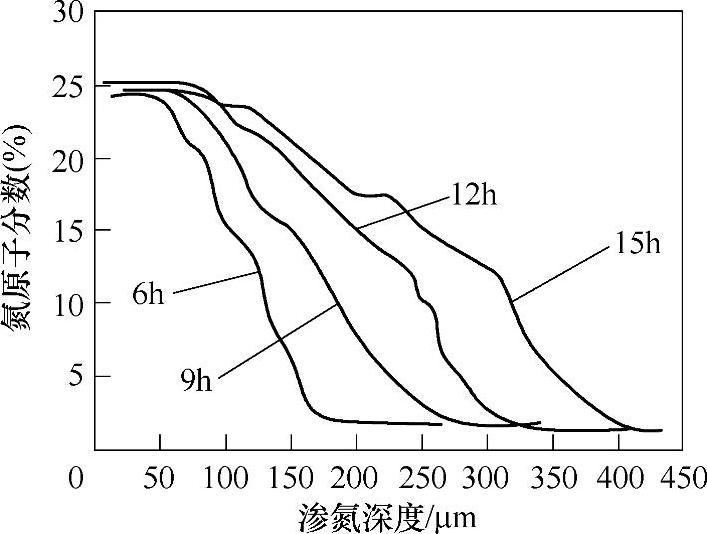

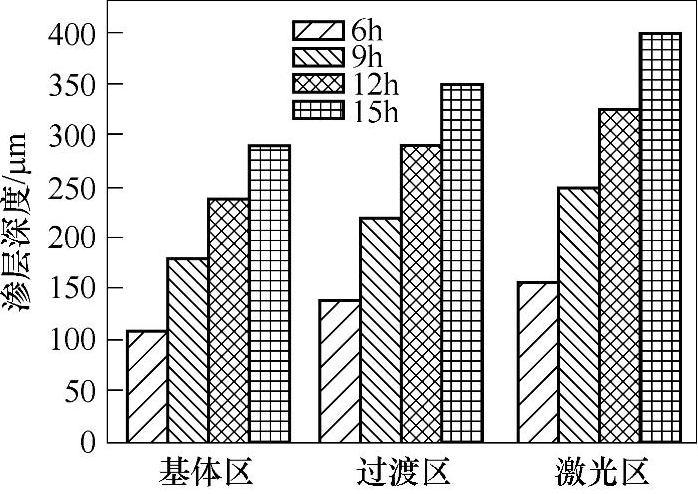

20钢原始组织进行520℃×12h气体渗氮,经回火后在原始区渗氮层的白亮层中可以清晰地分辨出ε相,扩散层中为γ′相(Fe4 N)的针状组织,由针状组织的分布判断扩散层深度,如图9-8 a所示。激光熔凝工艺改变了20钢的原始组织结构,产生了细板条状和针状马氏体,随后进行渗氮处理,回火后经金相观察可看见表面的白亮层ε相,但在激光区的截面内部却没有看到γ′相(Fe4 N)的针状组织析出,如图9-8b所示,原因在于激光熔凝处理后晶粒尺寸细化,γ′相的针状组织很小,故金相观察很难确定激光区的渗氮深度。通过能谱分析检测试样截面中的氮含量,可绘出渗氮时间、含氮量与渗氮深度的关系曲线,如图9-9所示。20钢激光处理区渗氮不同时间后渗氮层与扩散层的深度比较如图9-10所示,可以看到原始状态下的20钢渗氮12h后的渗氮深度,在激光区只需要9h即可达到,在过渡区渗氮12h的深度与基体区渗氮15h的深度相仿。

图9-8 20钢在不同状态下气体渗氮12h的金相组织

a)原始状态 b)激光熔凝处理

图9-9 渗氮时间、含氮量与渗氮深度的关系曲线

图9-10 渗氮层深度的比较

事实表明,激光熔凝处理后渗氮的硬度比单纯激光熔凝的硬度提高33%,耐磨性提高2倍,比普通气体渗氮提高4倍,摩擦因数比基体降低了26%。这均源于晶粒的细化提高了氮在晶界的扩散速度,缩短了渗氮时间,使表层的氮浓度增加,形成了γ′相和ε相,提高了表面耐磨性。

4.渗硼+淬火

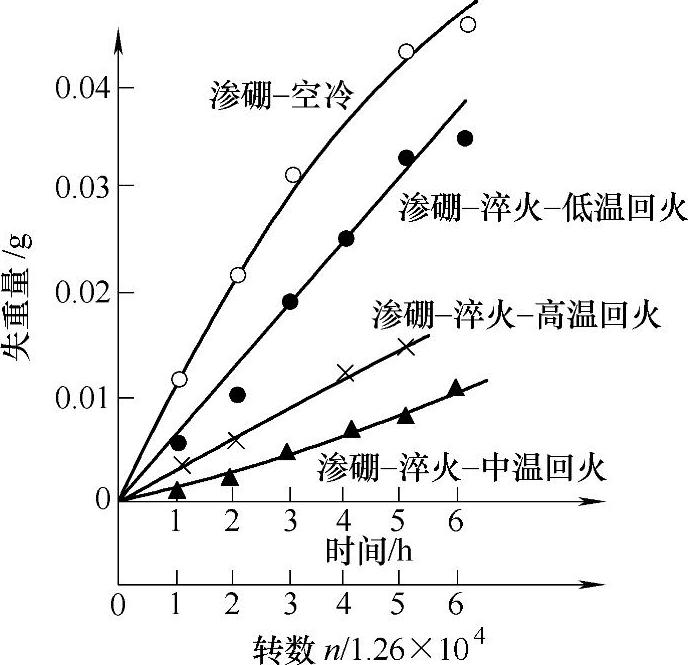

该工艺改变了基体组织、性能及表面应力状态,避免了高硬度的蛋壳状单一渗硼层的出现,文献指出,40Cr钢采取渗硼-空冷、渗硼-淬火-回火等复合处理工艺,渗硼复合处理后的磨损曲线如图9-11所示,渗硼-空冷、渗硼-淬火-高温回火后获得的基体组织分别为粗片状珠光体和回火索氏体,其硬度与强度均很低,承受压缩负荷能力较小,渗硼层易被压碎,渗硼-淬火-低温回火处理后,尽管工作表面硬度高、有压应力存在,但在负荷作用下容易萌生疲劳裂纹并扩展,只有渗硼-淬火-中温回火后获得了回火托氏体组织,硬度为40~42HRC,硬度与强度均得到提高,同时渗硼层表面存在残留压应力,从而有效发挥了表面的耐磨性。另外电镀+热扩散处理也具有良好的效果。

图9-11 40Cr钢渗硼复合处理后的磨损曲线

有关汽车零件热处理实用技术的文章

为提高活塞杆的使用寿命,其表面应进行强化处理,以满足其表面耐磨、耐蚀、摩擦因数小的技术要求。目前用中频感应淬火来代替活塞杆的离子渗氮,实际使用效果不错。......

2023-08-18

表8-4为模具采用不同的表面强化处理方法后性能的比较。表面强化处理按目的和作用可分为两大类:1)表层化学成分与组织结构改变型。模具表面强化处理的主要方法见表8-5,模具表面强化处理的分类见表8-6,模具表面强化处理工艺应用及实例见表8-7。综上所述,模具的真空热处理具有防止氧化、脱碳,可进行光亮处理,能够脱气,可改善韧性等特点,需要提醒的是应注意合金元素的挥发。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

表面淬火前的预备热处理一般是调质或正火,对性能要求较高的工件采用调质处理,对要求低的工件采用正火处理。预备热处理一定要严格控制表面脱碳,以免降低表面淬火硬度。其目的是降低残余应力和脆性,而又不致降低硬度,一般采用的回火方式有炉中回火、自回火和感应加热回火。......

2023-06-24

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

表2-2活塞常用铸造铝合金的热处理工艺规范表面处理 表面处理包括镀铬、喷钼、镀锡以及渗氮等。2)固溶加热设备的控温精度不大于±5℃,时效处理控温精度应不大于±10℃,否则会造成活塞硬度与体积稳定性不符合要求。......

2023-08-18

相关推荐