热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

根据激光热处理的特点可知激光加热的时间极短,奥氏体晶粒来不及长大,因此要求表面硬度高、耐磨性好、疲劳强度高和变形小的零件是十分适合进行激光热处理的。一般照相机上的主动环、推板等薄壁的小零件,在某个部位要求具有高的硬度和耐磨性,采用激光处理可满足技术要求,同时其工艺简单、效率高,淬火后的硬度比普通淬火高5~10HRC,其中铸铁件激光淬火后耐磨性提高了3~4倍。高速工具钢盘形铣刀、大功率柴油机的活塞环、齿轮摇臂钻床外柱内滚道等可选用激光热处理。对铸铁凸轮轴进行熔化-凝固处理后,表面获得了极细的莱氏体组织,硬度达52~54HRC,提高了耐磨性和耐蚀性;在排气门阀口激光熔覆合金,可节约80%的合金材料和1/3的时间,并且零件的使用寿命得到了明显提高。

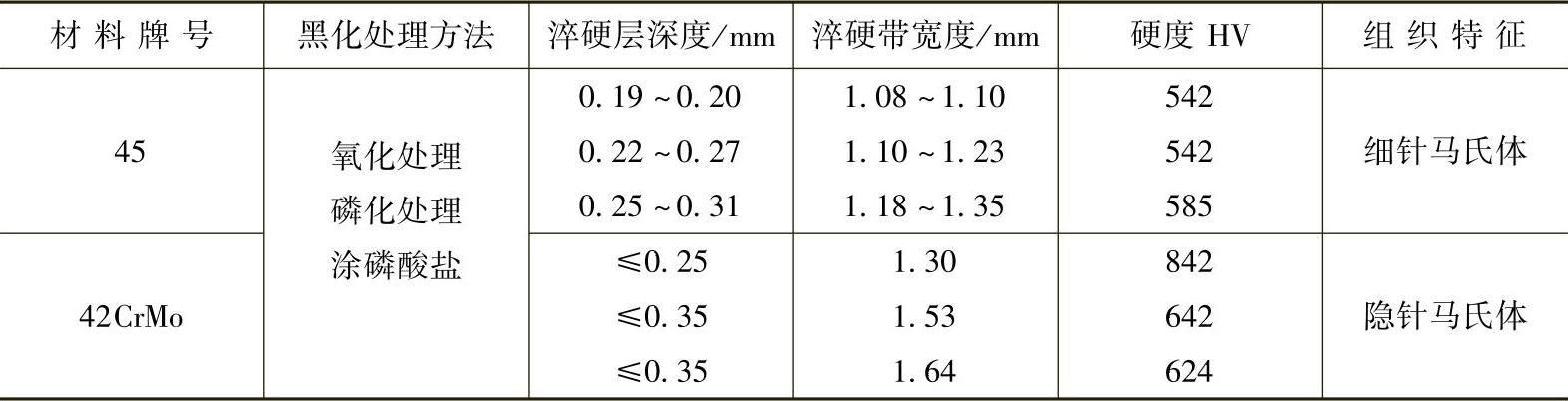

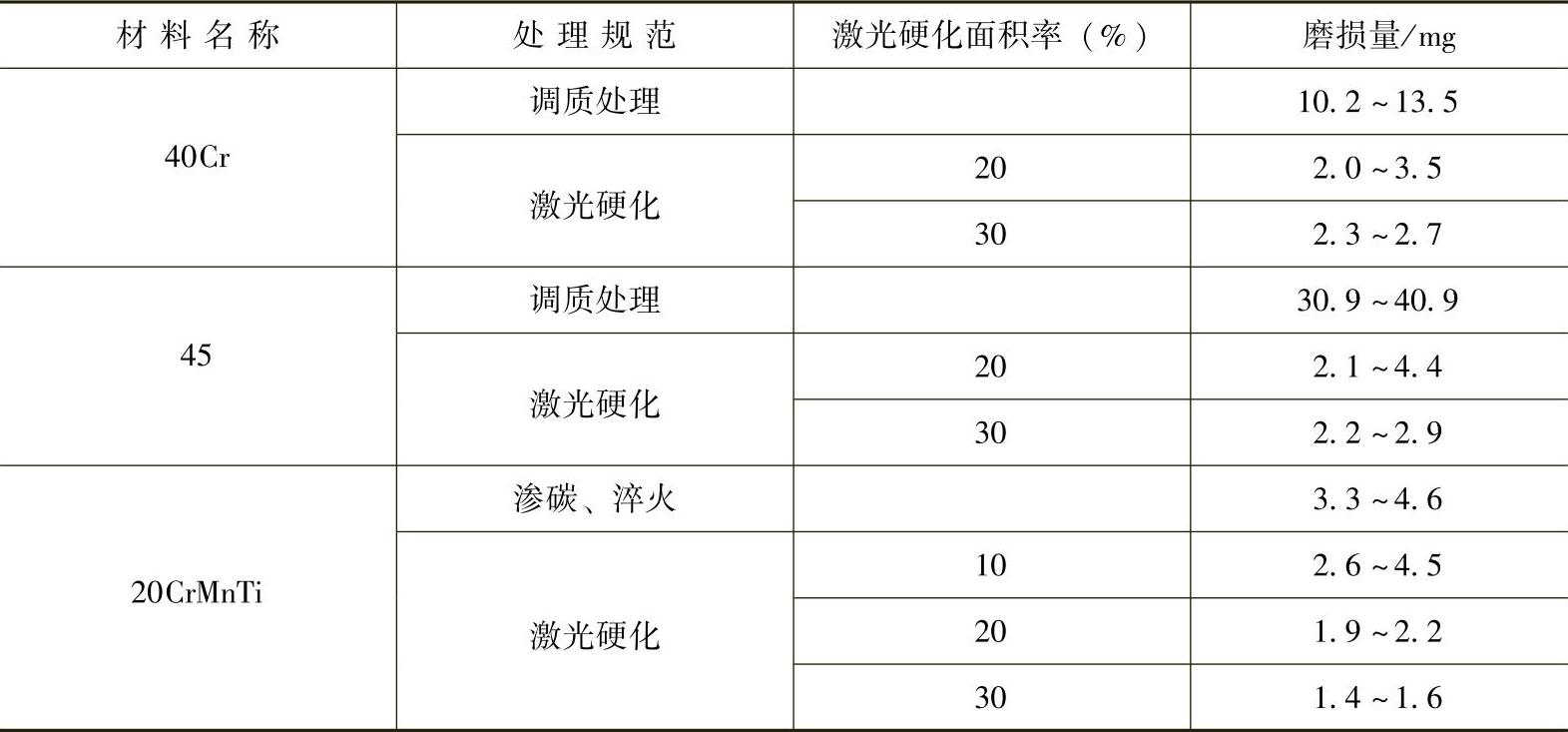

要进行激光热处理,必须提高光能的吸收率,通常对零件表面进行黑化处理(磷酸盐法),表9-3为45钢和42CrMo两种钢进行激光淬火的性能比较。几种材料进行激光处理后的耐磨性对比见表9-4。从表中可以看出,激光处理后材料的性能得到了明显的提高,在提高零件使用寿命方面是很有发展前景的新工艺,值得推广和应用。

表9-345钢和42CrMo两种钢进行激光淬火的性能比较

表9-4几种材料进行激光处理后的耐磨性对比

激光扫描后金属表面发生了微观结构的变化,因此其性能也有不同。激光淬火后获得了高密度位错型和孪晶型超细隐针马氏体混合组织,前者具有良好的塑性和韧性,而后者有高的强度和硬度,此外淬火形成的颗粒碳化物分布均匀、细小,可提高其耐磨性、疲劳强度等,由此可见激光处理零件的优越性。

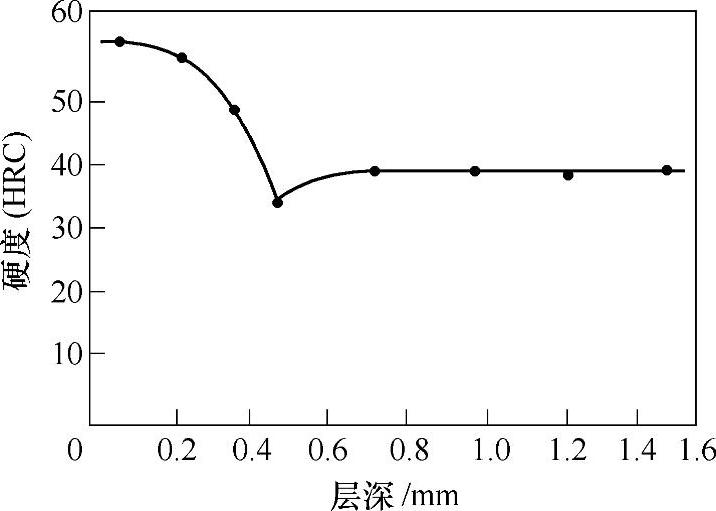

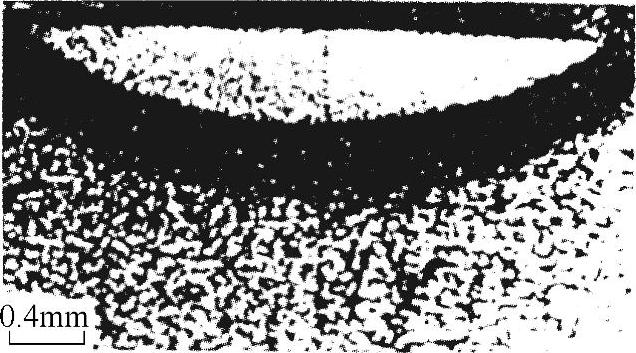

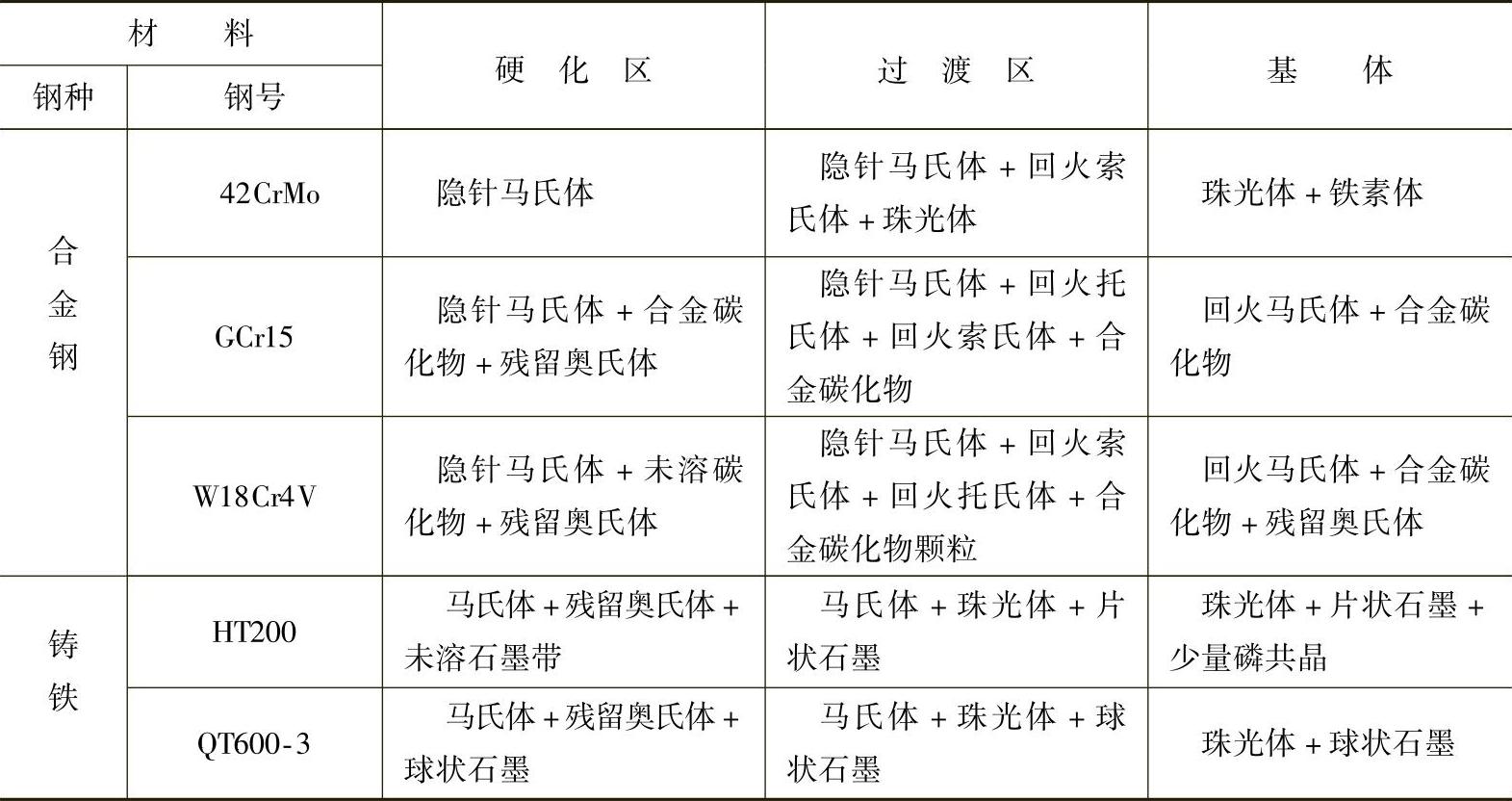

激光热处理的应用范围十分广泛,除了进行一般的表面淬火和化学热处理外,还能进行凝固处理、激光“上亮”处理、表面合金化以及熔覆处理等,随着技术的进步,激光热处理必将发挥出重要的作用。40钢主轴进行激光淬火,光束摆动宽度为17.8mm,扫描速度为0.5cm/min,淬火后硬度为57HRC,在0.3mm深度范围内大致维持该硬度值,在接近心部时降至40HRC左右,降低扫描速度可获得较深的硬化层。40钢主轴激光淬火后的硬度趋势图如图9-2所示。钢铁材料激光淬火后,表层分为硬化区、热影响区(过渡区)和基体三个区域,如图9-3所示。图中白亮色的月牙为硬化区,其组织与常规淬火相似;白亮区周围为过渡区,是部分马氏体转变的区域;过渡区之外为基体。典型材料的激光淬火层组织见表9-5。

图9-2 40钢主轴激光淬火后的硬度趋势图

图9-3 钢铁材料激光淬火区的横截面金相组织

表9-5典型材料的激光淬火层组织

(续)

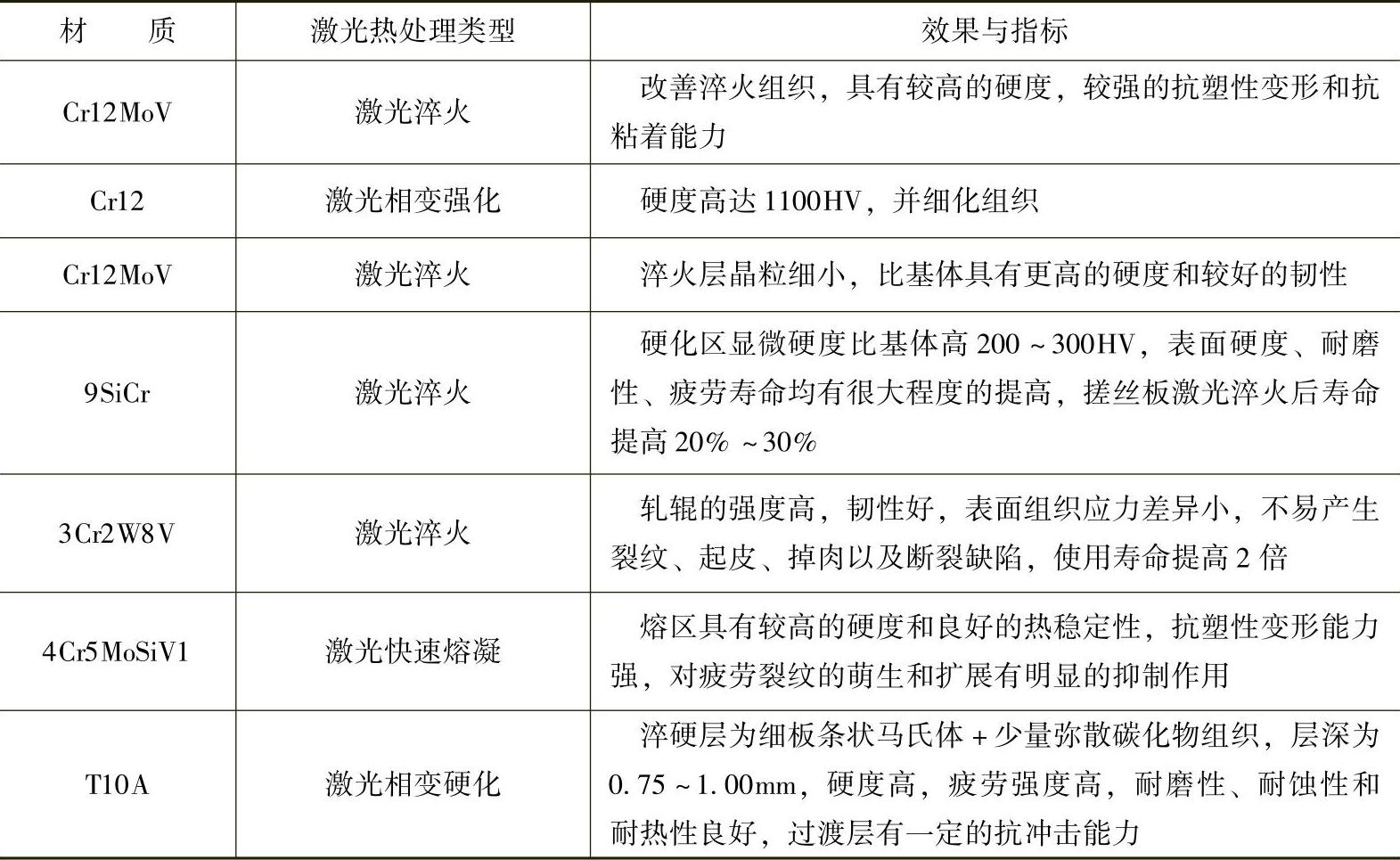

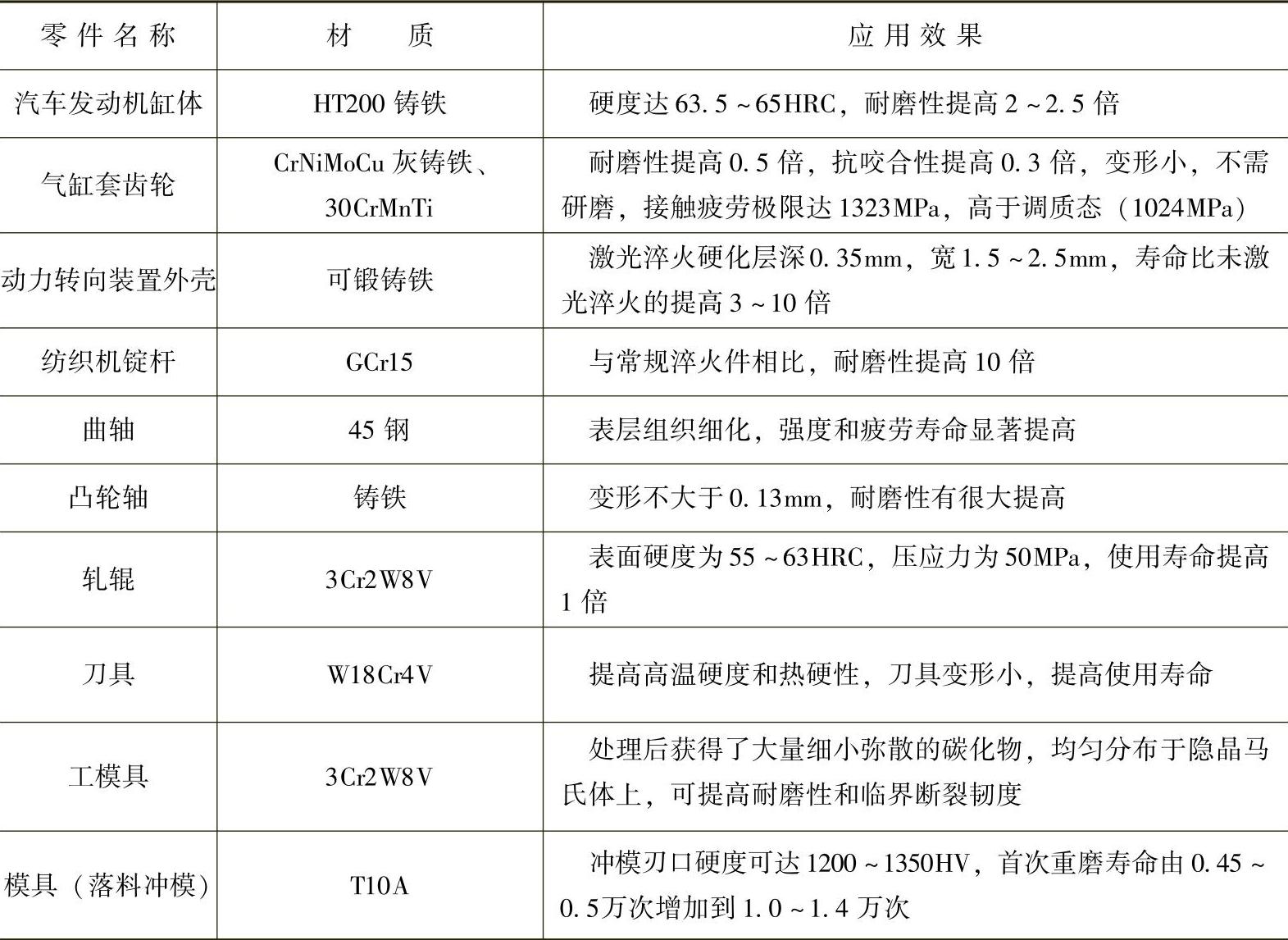

激光热处理是提高模具寿命的有效途径,GCr15钢轴承保持架冲孔凹模经过常规的热处理后,硬度为52~62HRC,使用寿命为1.12万次,失效形式为崩刃或刃边磨损等,采用激光淬火后使用寿命达到2.8万次。部分模具钢激光热处理的效果见表9-6。部分零部件激光热处理应用实例见表9-7。

表9-6部分模具钢激光热处理的效果

表9-7部分零部件激光热处理应用实例

由于激光是快速局部加热,因此各种材料经过相变硬化处理后,可以获得晶粒非常细小的表层组织,不但具有良好的强度、硬度,而且提高了韧性,从而使材料的表面性能得到改善,耐磨性显著提高,表9-8为几种钢激光淬火后的磨损情况。可以看出激光淬火可有效解决模具的磨损失效和疲劳失效以及局部塑性变形等问题,从而延长模具的使用寿命。

表9-8几种钢激光淬火后的磨损情况

(续)

有关汽车零件热处理实用技术的文章

热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

真空炉的选用应根据具体的工艺要求而定,目前真空退火炉、真空淬火炉、真空回火炉、真空烧结炉等已经批量应用。金属材料在真空中加热既可避免氧化,又能脱气、脱脂等,下面介绍其应用情况。真空退火的脱气效果取决于加热温度、时间和真空度等工艺参数,另外,还与气体以及金属化合物的物理性质有关。......

2023-08-18

模具热处理的目的是获得要求的组织与性能,其主要工艺参数包括加热速度、加热温度、淬火冷却介质与冷却方法等,它们对于模具的热处理变形有重要的影响。因此应当遵循其技术要求和操作规定,严格执行工艺规程及防范措施,确保模具热处理后的变形符合要求。为防止残留奥氏体对模具变形的影响,在保证模具技术要求的前提下,应采取以下措施:①考虑模具的综合力学性能,应适当降低淬火加热温度。......

2023-08-18

对锻模而言,磨损为主要的失效原因,采用有一层4~6μm厚的γ渗氮层和约0.3mm的扩散层结构,可获得良好的效果,锻模离子渗氮可使成形面的粘着性降低,使热疲劳强度和冲击韧度提高,因而使用寿命延长。钢压铸模具、铝挤压模具离子渗氮后可提高寿命2~3倍。如用Cr12MoV钢制造的蜗壳拉深成形模,500℃×5h离子渗氮,表面硬度为1200HV5,化合物层厚度为0.015mm,渗层深度为0.12mm,使用寿命提高25倍。......

2023-08-18

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2023-08-18

相关推荐