采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

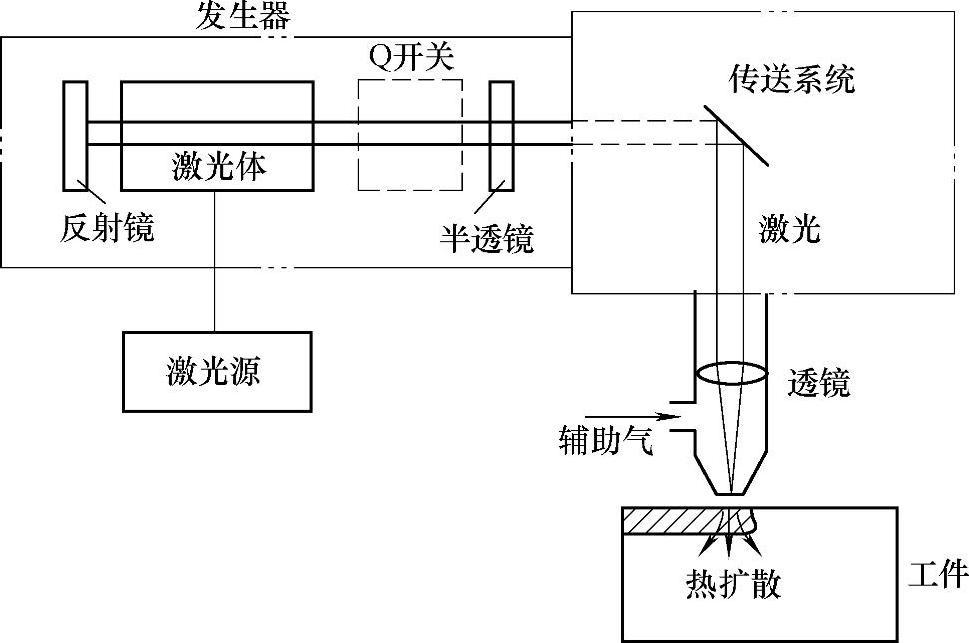

激光热处理是20世纪60年代逐渐发展起来的热处理技术,利用高能激光束扫射金属零件的表面,500~10000W的CO2激光器使表层金属以极快的速度加热,当高密度能的激光斑在金属表面以一定的速度扫过时,表面温度达到相变点以上(奥氏体状态),停止加热后零件表面的热量迅速向金属内部传递,表面快速冷却从而实现零件的表面淬火。热处理后获得了极细的硬化层组织,显著改善了耐磨性等。通常的激光热处理装置如图9-1所示,其关键设备为发生器,该工艺是表面淬火的一种,激光淬火钢件表层可获得极细的马氏体组织,合金钢硬化区组织为极细的板条状或针状马氏体、未溶碳化物及少量的残留奥氏体,激光硬化区与基体交界处呈现复杂的多相组织,利用激光淬火可以改善模具的表面硬度、耐磨性、热稳定性、抗疲劳性以及临界断裂韧度等力学性能,它除了具有一般表面淬火的特点外还具有以下特点:表面硬化层的深度、淬火面积、硬度分布可以精确控制,可获得优质的硬化层;可解决复杂形状零部件、易变形件等淬火困难的问题,实现不通孔底部、型腔、薄片或薄层等的表面处理,或有选择的局部表面淬火,可硬化极小的部位;能够进行各种金属或合金的表面淬火和化学热处理,以获得各种物理、化学性能和特殊的力学性能等;可减少加工工序,工件的变形极小,激光热处理后的零件可以不再进行精加工;高速加热和高速冷却,表面光亮,表面无氧化和脱碳;无接触加热,靠自冷却淬火,不需要淬火冷却介质,对工件与环境无污染;设备简单,易于操作,不需要真空保护装置或设备,可在大气中进行,易于控制与实现自动化。

激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。

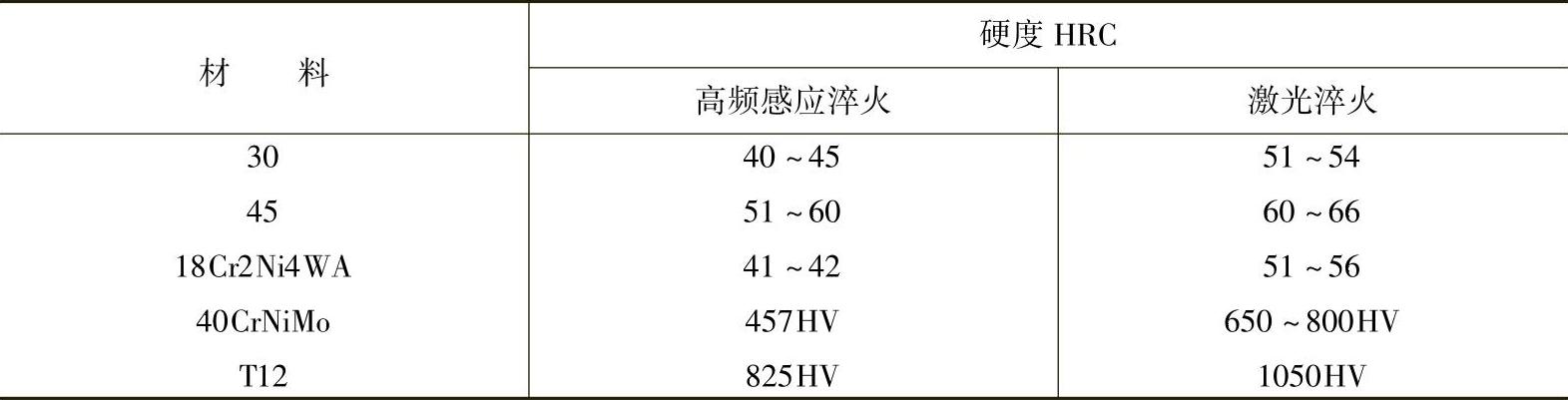

激光淬火多用于灰铸铁、球墨铸铁、碳素钢、合金钢以及马氏体不锈钢的表面热处理,可使硬化层残留有较大的压应力,完成模具表面一定深度的硬化处理,大大提高了模具表面的耐磨性、疲劳强度等。文献指出,模具在承受预压应力的条件下进行激光淬火,随后撤掉外力,可显著提高模具的表面残留压应力,同时也提高了模具的抗压强度、耐蚀性与疲劳强度等,提高了模具的使用寿命。激光淬火可使马氏体点阵畸变增大,特殊碳化物的析出增多及硬化层晶粒超细化,从而使得材料激光淬火后的硬度比常规淬火更高,可比高频感应淬火后的硬度高15%~20%。激光淬火与高频感应淬火硬度的对比见表9-1。

图9-1 激光热处理装置

表9-1激光淬火与高频感应淬火硬度的对比

激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用(表9-2),同时,激光淬火层具有一系列优异的力学性能。

表9-2材料激光淬火前后晶粒度的变化

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

钢铁件化学热处理的目的是改变表层化学成分与组织结构,以提高表面的力学性能、物理与化学性能。汽车零件的化学热处理包括渗碳、碳氮共渗、渗氮、氮碳共渗、硫氮碳共渗等,应用比较广泛的为渗碳、碳氮共渗、渗氮与氮碳共渗,其中渗碳与氮碳共渗零件所占比例较大。汽车零件的渗碳热处理装备有箱式炉,单排、双排、多排连续炉以及真空炉等多种热处理设备。汽车零件进行渗氮的有活塞环、活塞杆、螺杆、部分齿轮等。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

相关推荐