要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

曲轴锻模、连杆锻模是典型的热锻模,其工作条件十分恶劣,采用摩擦压力机进行锻造,始锻温度为1130~1140℃,终锻温度为850℃,模具型腔采用石墨+水的胶状混合物冷却并起到脱模的润滑作用,其局部温度在500℃左右。由于高温曲轴、连杆锻件的反复加热、冷却以及强烈的摩擦等,使模具的型腔承受很大的冲击载荷的作用,故其主要失效形式为热疲劳和热磨损造成的型腔塌陷。

采用H13钢的原因在于该钢含有较多的铬、钼和钒等碳化物形成元素,碳含量较低,铬含量较高,故钢的抗氧化性、淬透性、耐热疲劳性能与韧性均较好。钼和钒形成M6 C和MC型碳化物,其溶解温度都较高,故可以细化奥氏体晶粒,回火过程中析出M2 C和MC型弥散碳化物,从而提高了二次硬化效果,提高了钢的热强性和热稳定性。文献指出,H13钢在550~600℃的高温下服役,可用冷却液等反复冷却,其热疲劳性能好,加上具有良好的强韧性,比较适合制造热锻模具。

1.热锻模改锻后的退火处理

切取棒料后进行锻造,随后进行球化退火处理,得到了点状和球状珠光体组织,其基体硬度在223HBW以下,球化退火后获得细化碳化物,使碳化物带状偏析得以均匀化,便于进行切削加工和为最终的热处理做好组织准备。H13钢热锻模的锻后等温球化退火工艺如图8-26所示。

2.热锻模的最终热处理

对加工完毕的热锻模进行热处理,以获得所需要的设计性能,包括耐磨性、疲劳抗力、耐蚀性、热稳定性等,由于该模具在高温下服役,故进行高温淬火+高温回火处理,目的是确保在高温下模具可正常工作,而不会造成模具的早期失效。

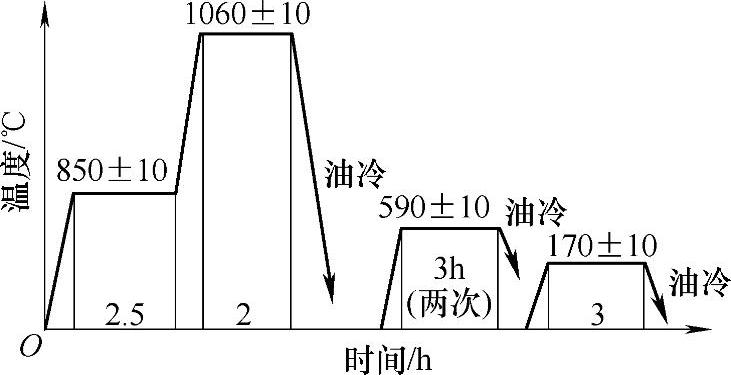

在850℃左右进行充分预热,最后在1060℃的高温加热,目的是使碳化物溶解到奥氏体中,油冷淬火后,进行两次590℃的高温回火+一次低温去应力回火,获得了回火托氏体+回火索氏体+碳化物等组织,硬度为49~52HRC。为避免高温回火时出现贝氏体脆性,故选择了油冷淬火处理。考虑到回火二次硬化后硬度虽高,但韧性差,故选择了590℃的高温回火,有效避开了回火二次硬化温度区间,回火时没有明显的硬化现象,同时也赋予了模具最佳的强韧性配合。

通过等温球化退火的预备热处理工艺来细化碳化物,并均匀带状组织,在进行中温预热和高温加热、油淬以及三次回火后,模具有高的热强性和韧性,充分满足了热锻模服役条件的需要。

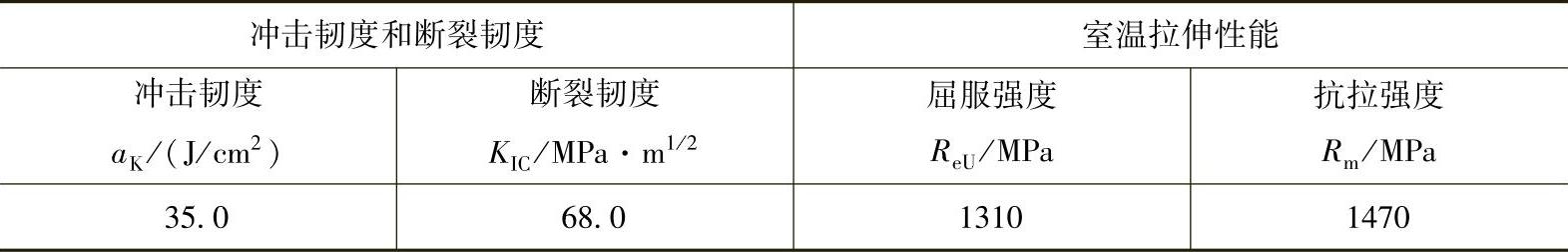

事实表明,该热处理工艺使热锻模既有足够的热强性,又有较高的韧性,故其抗热疲劳性能较好。H13钢曲轴锻模、连杆锻模热处理后的主要性能指标见表8-29,其热处理工艺如图8-27所示。

图8-26 H13钢热锻模的锻后等温球化退火工艺

表8-29H13钢曲轴锻模、连杆锻模热处理后的主要性能指标

图8-27 H13钢热锻模的热处理工艺

有关汽车零件热处理实用技术的文章

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

对锻模而言,磨损为主要的失效原因,采用有一层4~6μm厚的γ渗氮层和约0.3mm的扩散层结构,可获得良好的效果,锻模离子渗氮可使成形面的粘着性降低,使热疲劳强度和冲击韧度提高,因而使用寿命延长。钢压铸模具、铝挤压模具离子渗氮后可提高寿命2~3倍。如用Cr12MoV钢制造的蜗壳拉深成形模,500℃×5h离子渗氮,表面硬度为1200HV5,化合物层厚度为0.015mm,渗层深度为0.12mm,使用寿命提高25倍。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

一般来说,确定模具规格后,先进行模具设计、材料采购,然后进行粗加工、热处理、放电加工、精整加工、试模,并根据需要进行表面处理。由此可见,模具的加工成本占总制作成本的比重很高,技术含量较高。另外,模具材料决定着模具的完善程度和使用性能。另外,根据模具用途的不同,即使选用高质量的模具材料会增加成本,但在综合考虑成本后也可能会降低成本。总而言之,模具材料的选用非常重要。图1-10 模具的制作过程......

2023-06-23

图7-1 主轴承的形式图7-2 渗碳钢轴承套圈的锻造成形示意图a)外圈 b)内圈 c)中隔圈 d)密封座根据具体的加工工艺也可执行下面的工艺路线:备料→锻造→球化退火→机械加工→热处理→冰冷处理→低温回火→磨削加工→成品。轴承零件的预备热处理 该热处理包括球化退火、去应力退火等,获得的组织对轴承的最终热处理有一定的影响。......

2023-08-18

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2023-08-18

相关推荐