锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2025-09-30

1.工作条件与技术要求

汽车发动机连杆锻模的尺寸为340mm×180mm×70mm(或600mm×500mm×325mm),该锻模在25t的机械锻压机上工作,连杆的材料为40MnB等,其加热温度为1050~1200℃,因此锻模的型腔要承受巨大的冲击载荷和高温的作用,同时摩擦和热疲劳的作用也十分明显,还要承受流动的炽热金属与型腔表面的摩擦,以水基石墨液来作冷却润滑介质,型腔表面被反复加热和冷却,引起不均匀的热应力和热应变,即型腔表面受到冷热交替的作用。故该热锻模具应具有较高的硬度、良好的导热性、高的冲击韧度和高温强度等,同时要求型腔表面的耐蚀性、抗粘着能力强,在冲击力作用下基体无塌陷和变形,能够在较高的温度下正常工作,连杆锻模的失效形式为锻模型腔磨损、热疲劳裂纹、塌陷和断裂等。

2.材料的选用

根据连杆锻模的工作特点,制作模具的材料在工作温度下应具备要求的性能,从而满足加热连杆毛坯成形加工的要求。要求材料具有以下特点:较高的高温强度和硬度,耐磨性好、耐蚀性高,冲击韧度高,耐腐蚀和抗氧化,有良好的导热性。

考虑到上述技术要求,下列牌号的热作模具钢适于制作连杆锻模:5CrNiMo、5CrMnMo、3Cr2W8V、4Cr5MoSiV、4Cr3Mo3W4VNb、H13等,后两种材料为新型模具钢,本身具有高的热强性、热硬性、耐磨性、抗冷热疲劳性,同时有良好的锻造和切削加工性能,从热处理产品质量的过程控制角度来看,由于合金元素增多,形成的合金碳化物均匀分布,使该材料的淬火温度范围宽、过热敏感性小、淬透性高,因此使用寿命比5CrNiMo、5CrMnMo、3Cr2W8V等钢高2~6倍。

3.机械加工工艺流程

这里以4Cr5MoSiV钢为例介绍一般的机械加工路线:下料→锻造→退火→机械加工→热处理→磨加工→电脉冲加工→精修→检验→入库。

在制造过程中,毛坯锻造成形是十分关键的一个环节,该工序将大块的碳化物和网状碳化物打碎及消除成分偏析,使成分均匀、性能稳定。

锻打后的退火是进行组织转变的重点工序,通过普通退火可细化晶粒、降低硬度、改变切削加工性,为最终的热处理做好组织上的准备等。退火工艺为830~850℃保温4~6h,炉冷至500℃出炉空冷,整体硬度≤255HBW。

4.锻模的热处理工艺

(1)技术要求 整体硬度为39~44HRC;直线度和平面度不大于0.02mm,平行度和垂直度不大于0.05mm。碳氮共渗后进行热处理,共渗层深度应为0.5~0.8mm,型腔硬度为48~52HRC,心部硬度为43~46HRC。

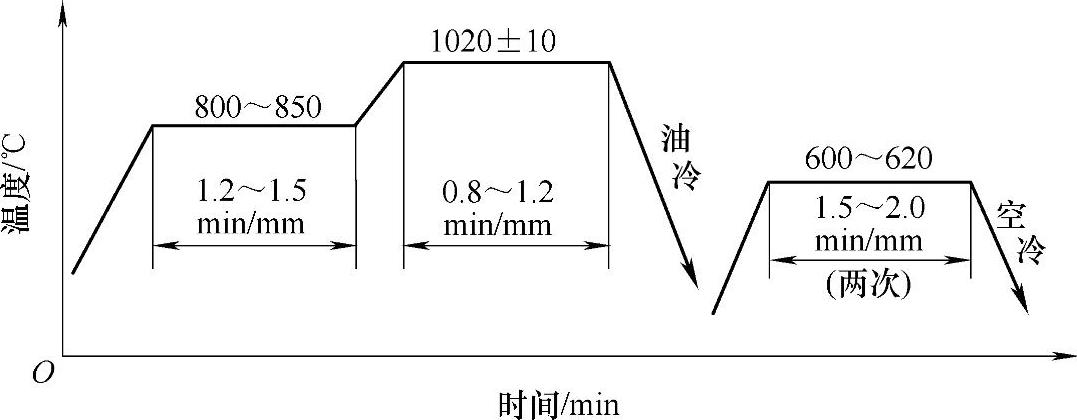

(2)4Cr5MoSiV钢汽车连杆锻模的热处理工艺(图8-23)

图8-23 4Cr5MoSiV钢汽车连杆锻模的热处理工艺(盐浴炉加热)

4Cr5MoSiV钢制作的汽车连杆锻模,有较好的高温强度和耐热疲劳性能,处理后的硬度为39~44HRC。

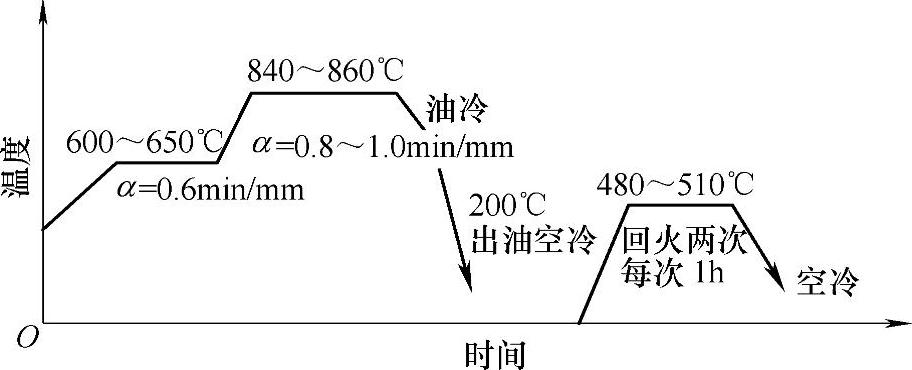

(3)5CrNiMo钢汽车连杆锻模的热处理工艺(图8-24)

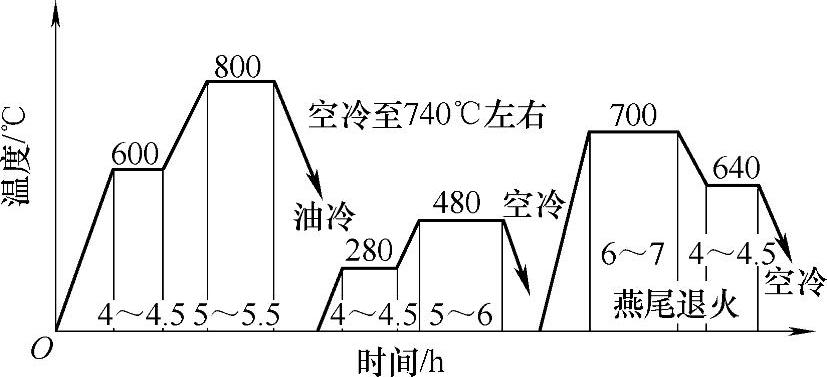

(4)5CrMnMo钢汽车连杆热锻模的热处理工艺(图8-25)(https://www.chuimin.cn)

图8-24 5CrNiMo钢汽车连杆锻模的热处理工艺(箱式炉加热)

图8-25 5CrMnMo钢汽车连杆热锻模的热处理工艺

(5)5CrMnMo钢汽车连杆热锻模的表面改性 为了提高热锻模的使用寿命,对5CrMnMo钢连杆热锻模进行900℃渗碳、870℃碳氮共渗、820℃淬火处理,油冷至200℃提出空冷,在50℃保温一定时间,最后进行中温回火处理。

对5CrMnMo钢汽车连杆热锻模进行硼氮复合渗,获得单一Fe2 B,由于氮的渗入,改变了相的成分,减小了渗层脆性,提高了渗层断裂强度、塑性与韧性。采用900℃淬火,可得到板条状马氏体,采用280~300℃等温淬火获得下贝氏体,再在500℃回火获得M+B下复合组织,经过硼氮复合渗后连杆热锻模的寿命比常规处理高4~6倍。表8-28为5CrMnMo钢汽车连杆热锻模不同工艺处理后的模具寿命对比。

表8-285CrMnMo钢汽车连杆热锻模不同工艺处理后的模具寿命对比

5.热处理工艺分析与操作要点

1)对热锻模而言,对厚薄悬殊和有尖角的部位加以保护,可采用缠绕石棉绳和铁皮等方法,防止在锻模淬火时因这些部位冷却快而开裂。

2)为防止模面在加热时氧化脱碳,一般在真空炉或可控气氛炉内加热,不具备条件的可采用箱式电阻炉木炭封箱加热,保持模具表面的原始状态,否则将严重影响锻模的使用寿命,出现早期的失效。

3)为减少大型模具的淬火变形和防止开裂,5CrNiMo锻模要预冷到780℃左右,然后淬油冷却,200℃出油(冒烟而不起火)淬火后的硬度在45HRC以上。

4)锻模以多次回火为宜,以消除组织转变的应力,将残留奥氏体转变为回火马氏体组织,起到稳定组织和锻模尺寸的作用。

5)资料介绍,4Cr5MoSiV钢与5CrNiMo钢制作的汽车连杆锻模的使用寿命分别为10000件和4000~5000件,由此可知4Cr5MoSiV钢制造锻模的使用寿命更高。

6)资料推荐,将材料为5CrNiMo钢的锻模的淬火温度自840~860℃提高到900℃,在500℃回火,得到单一的板条状马氏体,可防止模具的早期脆裂,而常规工艺得到的组织为片状马氏体+板条状马氏体,另外进行复合处理,可提高冲击韧度和使用寿命,即160~180℃分级冷却+280~300℃等温回火2~3h。

7)对连杆热锻模的热处理工艺进行改进,即适当提高淬火温度与采用等温淬火有利于提高连杆热锻模的韧性,局部稀土硼共渗可以明显提高热锻模的耐磨性和使用寿命。

相关文章

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2025-09-30

图5-12切断模膛图5-12切断模膛图5-13带有飞边槽和冲孔连皮的模锻件1—冲孔连皮;2—锻件;3—飞边;4—分模面。同时可以减少终锻模膛的磨损,延长锻模的使用寿命。......

2025-09-29

表2-15为常见碳素钢、合金结构钢连杆调质处理工艺规范。表2-17常见连杆材料喷丸强化工艺参数注:0.18C表示C型标准试样的测量弧高为0.18mm。表2-1840、40Cr、40MnB钢连杆的热处理质量检验项目(续)5.连杆的常见热处理缺陷和补救措施表2-19连杆的常见热处理缺陷和补救措施......

2025-09-30

针对稳定杆的淬火变形超差问题,采用以下措施才能确保热处理后的产品满足技术要求:合理装夹,采用专用淬火夹具,如图4-21所示;改进淬火加热温度,从850℃提高到880℃,出炉后在30s内迅速在平台上校直稳定杆,并装入夹具中,同时确保零件淬火前的温度为830~850℃,立即入油淬火,改进后的热处理工艺曲线如图4-22所示。采用以上措施后彻底解决了汽车稳定杆变形超差的问题。......

2025-09-30

图8-12所示为弹簧夹头的结构形式。考虑到弹簧夹头的整体硬度和性能要求,通常选用9SiCr制作弹簧卡头。表8-19为GCr15钢制弹簧夹头不同热处理后的结果对比,试验结果表明,GCr15钢制弹簧卡头经过贝氏体等温淬火后的硬度比常规淬火低约10HRC,但使用寿命却提高了1~1.67倍。......

2025-09-30

锻模的失效主要表现为磨损、燕尾开裂等,因此从着手解决该问题出发,以下措施是提高模具使用寿命的有效手段,这里以5CrMnMo钢3t汽车转向节锻模为例进行分析,其工作面硬度为39~42HRC,燕尾为31~35HRC。4)进行模具的碳氮共渗,进一步提高模具的耐磨性,减少模具的早期失效。6)对锻模及时进行焊补、修模、抛光以及清除型腔表面的微裂纹,减少裂纹源,从而提高模具的使用寿命。......

2025-09-30

系统可进行塑壳断路器的热脱扣器冷态动作特性的计算。图5-16为通过仿真获得的断路器热脱扣器冷态动作特性曲线,计算结果与实验结果的对比如图5-17所示。这是因为,当过电流倍数大时,由于热脱扣器动作快,热量还来不及散出,只需考虑双金属片的热特性,断路器内部的其他部件的吸热和散热对双金属片温升的影响很小。当过电流倍数小时,热脱扣器动作时间长,热交换可充分进行。......

2025-09-29

相关推荐