因此60Si2MnA材料适宜制作汽车钢板弹簧。回火工艺参数 汽车钢板弹簧的回火应在460~540℃的温度下进行,以获得回火托氏体组织。......

2023-08-18

1.工作条件与技术要求

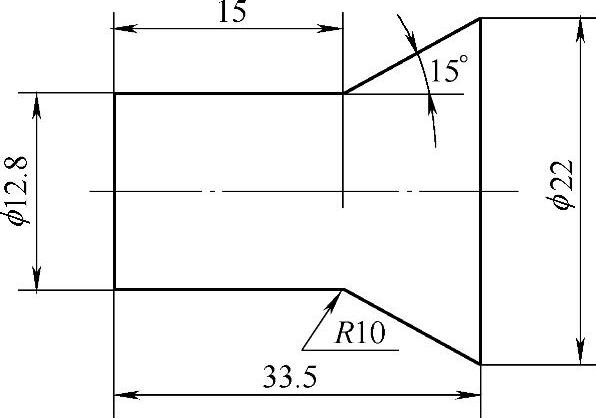

厚度为8~9mm、硬度为300~350HBW的55SiMnVB、60Si2Mn弹簧钢板所冲压的中心孔直径为13mm,材料厚度大、硬度高、冲孔的直径小,超过了一般冲压件的允许范围,而模具承受的作用负荷已经超过Cr12MoV钢的强度极限,故是冲裁类模具中工作条件最差、使用寿命最低的一类模具,要求冲孔模具有较高的强度与高的硬度,同时具有一定的韧性与抗折断能力。其失效的主要形式为崩刃、折断和碎裂。图8-15所示为某汽车弹簧钢板冲孔凸模。

图8-15 某汽车弹簧钢板冲孔凸模

2.材料的选用

根据汽车弹簧钢板冲孔模的工作特点与要求,在生产中通常选择Cr12MoV钢作为制造汽车弹簧钢板冲孔凸模和凹模的材料,另外Cr4W2MoV、65Nb、W6Mo5Cr4V2等材料比Cr12MoV钢具有更高的强度与硬度,目前也得到了较为广泛的推广与应用。

3.冲孔模的热处理工艺

冲孔模在冲裁过程中要受到零件的冲击和强烈磨损,同时脆性增大。Cr12MoV钢属于高铬工具钢,热处理后内部有大量的碳化物,均匀分布在整个模具的基体上,热处理后具有耐热性和耐磨性良好、抗疲劳性能高、抗冲击性优良等特点。

(1)Cr12MoV钢凸模的热处理工艺Cr12MoV钢冲孔凸模的普通热处理工艺见表8-20。从表8-20中可知Cr12MoV钢分级淬火后进行中温回火+低温回火处理,可明显比普通淬火后低温回火的使用寿命提高1~3倍。

表8-20Cr12MoV钢冲孔凸模的普通热处理工艺

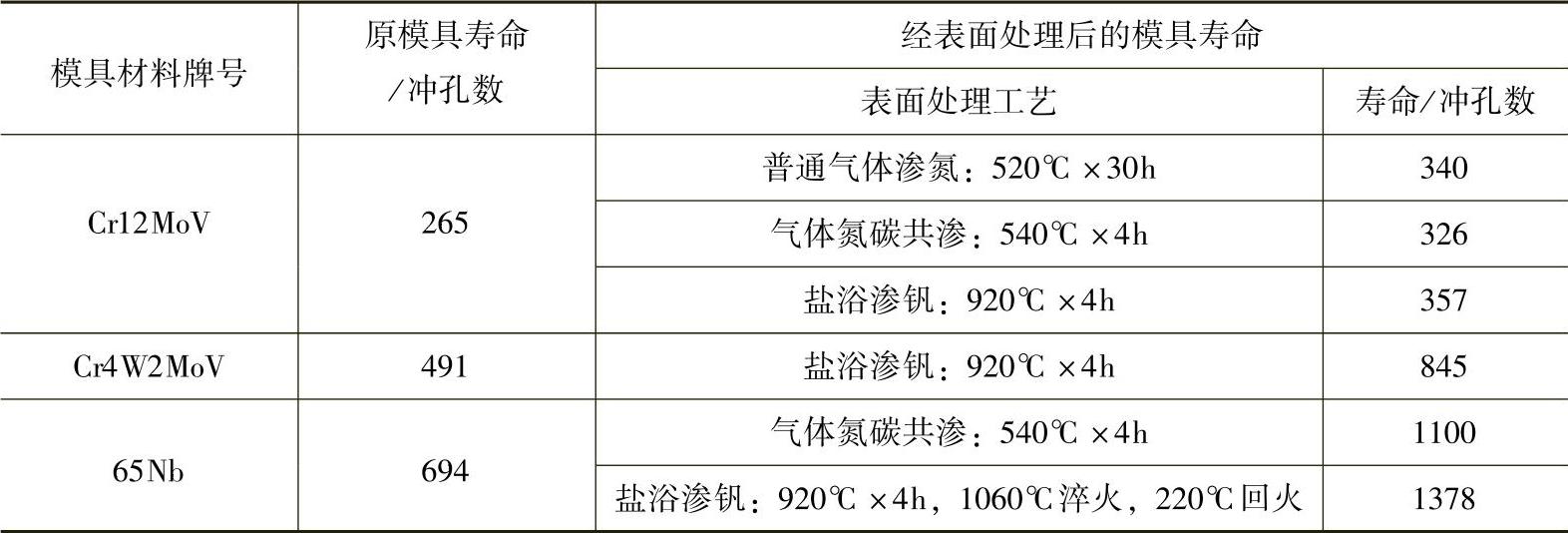

凸模必须进行气体或液体化学热处理,通常制作弹簧钢板的冲孔凸模所用材料为Cr12MoV、Cr4W2MoV、65Nb等,在热处理后进行化学热处理可明显提高凸模的使用寿命。不同表面处理工艺对Cr12MoV、Cr4W2MoV、65Nb钢冲孔模的影响见表8-21。

表8-21不同表面处理工艺对Cr12MoV、Cr4W2MoV、65Nb钢冲孔模的影响

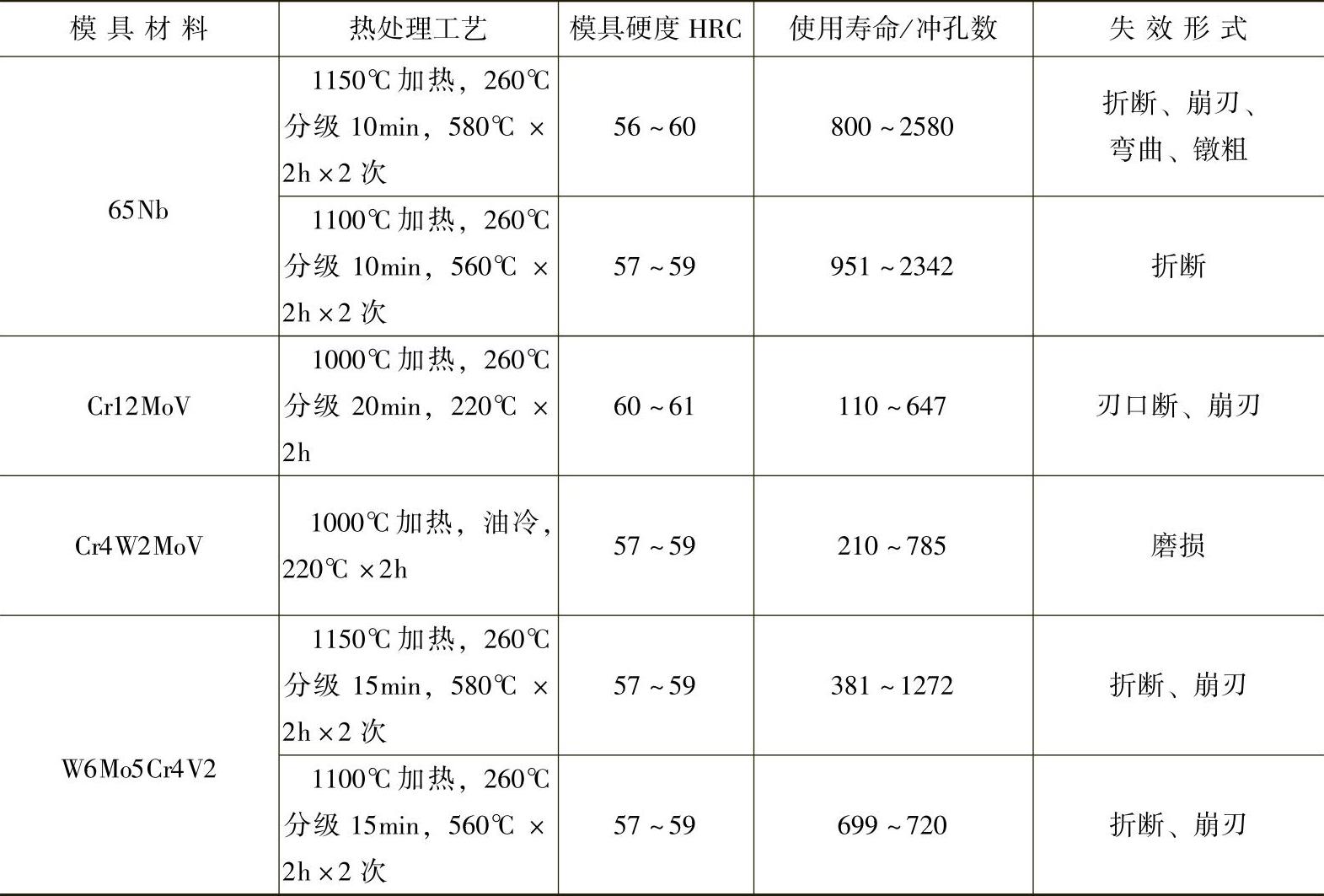

(2)65Nb(6Cr4W3Mo2VNb)等钢凸模的热处理 几种弹簧钢板冲孔凸模模具材料的热处理工艺与使用寿命见表8-22。由该表可以看出,65Nb钢具有最高的使用寿命。

表8-22几种弹簧钢板冲孔凸模模具材料的热处理工艺与使用寿命

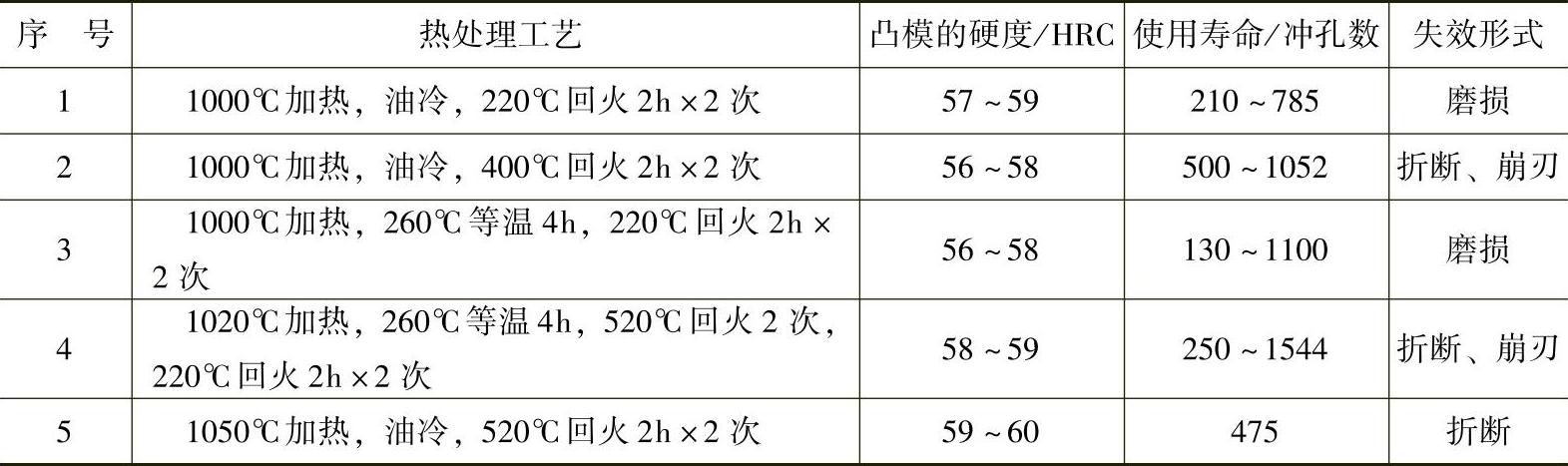

(3)Cr4W2MoV钢凸模的贝氏体等温淬火处理 选用Cr4W2MoV钢制造的冲孔凸模比Cr12MoV(表8-20)具有更高的使用寿命,从表8-20可以看出,把钢板弹簧冲孔凸模的回火温度从220℃提高到360℃,则使凸模的使用寿命提高2~3倍。采用等温淬火是一个有效的手段。表8-23为Cr4W2MoV钢制汽车钢板弹簧冲孔凸模的热处理工艺对比。

表8-23Cr4W2MoV钢制汽车钢板弹簧冲孔凸模的热处理工艺对比

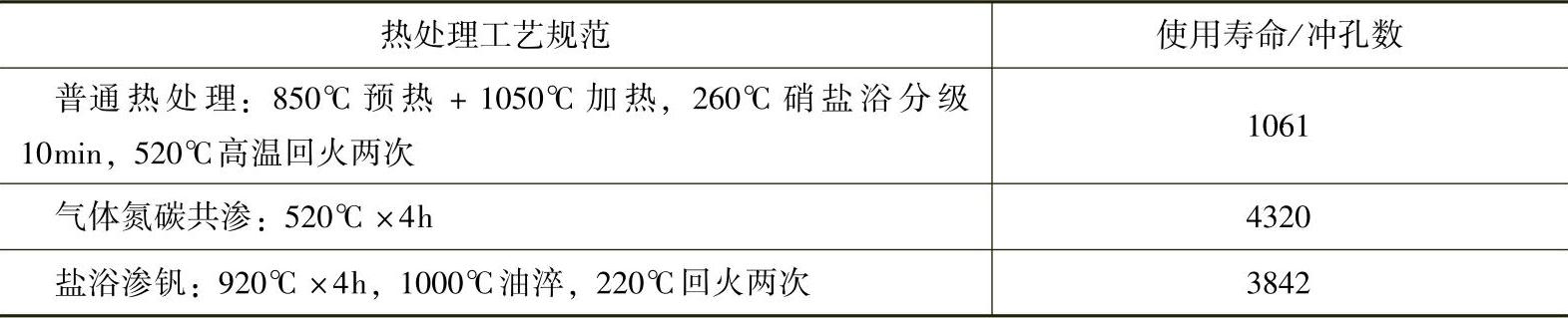

(4)凹模的热处理工艺 常用弹簧钢板的冲孔凹模材料为Cr12MoV,Cr12MoV钢制凹模经不同热处理后使用寿命的对比见表8-24,热处理后进行氮碳共渗、盐浴渗钒等可显著提高其使用寿命。Cr12MoV钢制弹簧钢板冲孔凹模在服役过程中,要承受巨大的冲击力、压缩力和摩擦力以及剪切力的作用,同时还要有足够的强度和硬度,具有良好的耐磨性和模具尺寸的稳定性,保持高的使用寿命。Cr12MoV钢经热处理后硬度为58~62HRC,经化学热处理表面的耐蚀性、抗粘着能力提高,也增强了刃口的强度和抗磨损性能,因此可明显提高其使用寿命。

内孔型腔是凹模最容易出现失效的部位,如磨损、开裂等,因此要确保凹模具有高的使用寿命,则必须进行适当的表面化学热处理。试验表明,经过气体或液体氮碳共渗或盐浴渗钒后,模具的寿命提高3倍以上。

表8-24Cr12MoV钢制凹模经不同热处理后使用寿命的对比

4.热处理工艺分析与操作要点

1)模具的表面处理是提高重负荷冲裁模具冲头或凸模寿命的有效措施,模具的材料不同和化学热处理工艺的差异,决定了模具的使用寿命,因此应正确分析模具的失效原因,并采取可靠的手段,从而满足模具高寿命的要求的。

2)Cr12MoV、Cr4W2MoV、65Nb、W6Mo5Cr4V2等钢是制造弹簧钢板冲模的材料,属于高合金钢或高速工具钢,通过高温淬火与表面化学热处理可提高使用寿命数倍以上。

3)为了提高凸模的韧性与抗折断能力,避免崩裂与脆裂等,通常采用下限的淬火温度(低温淬火),其晶粒度控制在10.5~11级。

5.提高冲孔模具寿命的措施

对于冲孔模而言,采用以下措施可提高模具的服役周期,有效延长模具的使用寿命。

1)选用合理的模具间隙,即取料厚的10%~15%,过小造成模具的早期磨损,过大则影响冲压件的质量。

2)选用合理或最佳的使用硬度,一般硬度高的模具比较耐磨,但硬度超过一定的界限,容易引起模具的崩刃或脆断,而硬度过低则耐磨性差,出现早期磨损而失效。

3)选用具有良好润滑效果的润滑剂和改善润滑条件,减少加工零件对冲压模具的磨损,并起到降低模具温度的作用。

4)采用强力弹性压板装置,可有效防止冲裁时坯料的滑动和降低卸料力,从而达到减少磨损的目的,同时也能提高冲压件的加工质量。

5)采用导向套保护装置,保护细长的冲压凸模,防止因间隙不均匀而引起弯曲折断,另外可避免凸模出现早期失效。

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

相关推荐