在大批生产中,钢制气门挺杆通常通过冷挤压或热镦成形。......

2023-08-18

1.工作条件与技术要求

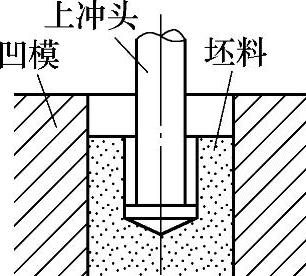

挺杆与气门配套使用,将凸轮作用于它的推力传给推杆,从而依次传递动力。因此挺杆在工作过程中,必然与凸轮反复进行高应力接触,故彼此之间存在较大的摩擦力,挺杆与凸轮相接触的端面为内球面,与凸轮的相对滑动为点接触,要承受接触应力的作用。低碳钢(20、25钢等)冷挤压挺杆(图8-11)退火后的硬度为105~125HBW,将退火、磷化、去氢和皂化后的毛坯放入凹模中,采用1600kN压力机,通过凸模进行冷挤压成形,挺杆挤压后的温度为200~300℃,因此凸模与凹模的表面温度应在300~500℃范围内。

冷挤压凸模与凹模在工作过程中,与坯料之间产生强烈的摩擦和冲击作用,冲头或凸模在挤压过程中,承受很大的压应力,在脱模时还受到坯料对凸模的摩擦力而引起的拉应力作用,以及承受凸模偏心而造成的弯曲应力等,挤压过程中内外型腔要受到冲击和剧烈的摩擦作用,工作条件恶劣,因此冷挤压模的失效形式为磨损、塌陷、断裂、弯曲等。故要求冷挤压模具有高的硬度、良好的淬透性和耐磨性、高的热稳定性、适当的韧性与强度等,在工作过程中型腔表面能承受很大的膨胀力,摩擦因数小,通常选用的材料为Cr12、Cr12MoV、W9Mo3Cr4V高合金钢或高速工具钢等。

2.机械加工工艺流程

该类冷挤压模具由凸模与凹模组成,二者的受力条件是一致的,凹模通常的加工流程为:下料→锻造→等温淬火→车削加工(半成形、车内孔、车锥面和端面)→热处理→磨削加工(粗磨内孔、磨内外锥面、粗磨平面)→精磨削加工→低温去应力退火→检验→磁粉检测。

凸模的加工则比较简单,下料后进行车削加工,热处理后加工到成品尺寸,随后进行低温去应力退火。

图8-11 冷挤压挺杆示意图

3.凸模与凹模的热处理

凸模与凹模的工作条件是一致的,故其技术要求与热处理性能是相同的,选用的材料为Cr12MoV或W9Mo3Cr4V,其热处理技术指标为:整体硬度58~64HRC,变形量≤0.15mm,回火充分,表面无腐蚀与烧伤。

(1)Cr12MoV钢冷挤压模具的热处理工艺 其热处理工序为装夹→清洗→预热→加热→冷却→时效→清洗→回火→检验等。工艺参数为:预热箱式炉550~570℃×40min+盐浴炉840~860℃×20min+盐浴炉1020~1040℃×10~12min,在50~70℃的热油中冷却到200℃左右提出进行时效处理,最后在180~200℃的炉中回火3h,至少回火2次。

(2)W9Mo3Cr4V钢冷挤压模具的热处理工艺 由于高速工具钢的热导率低,合金元素的含量高,形成了大量的合金碳化物,因此其热处理要经过两次或三次预热,以缩小内外温差,减小热应力的作用,避免造成淬火和回火开裂。其热处理工艺为:盐浴炉550~570℃×40min+盐浴炉840~860℃×20min+盐浴炉1190~1210℃×6min,采用盐浴分级淬火(580~620℃),空冷后清洗进行三次高温回火,即硝盐炉540~560℃×80min×3次。

(3)热处理硬度与工作条件的关系 考虑到凸模与凹模要承受复杂的应力作用,20、25钢退火后硬度较低,因此凸模需要具有高的硬度和良好的韧性与基体强度,凹模则抵抗坯料和凸模的挤压作用,故其应有足够的硬度与强度,因此凸模与凹模的热处理应使其较高的硬度和足够的强度,具体表现在淬火温度偏低,不希望合金碳化物过多溶解,目的是保持一定数量的残留奥氏体,有利于提高高合金工具钢或高速工具钢的韧性,不至于出现早期断裂。分析可知高速工具钢采用1200℃左右的淬火温度是基于上述要求的,因此在实际的模具热处理过程中,不能仅仅认为只要达到高的硬度要求,而忽略其强度、韧性等,这样必然顾此失彼,模具的工作条件在很大程度上决定了热处理的技术指标,这必须引起热处理工作者和设计者的高度重视。

4.挤压模具的热处理工艺分析与操作要点

1)挺杆挤压凸模与凹模的工作条件比较差,为了确保挺杆的内外表面无拉伤、毛刺,尺寸稳定以及型腔不塌陷,凸模不至于出现早期的失效,采用低温淬火是比较理想的热处理方法,目的是不使碳化物过多地溶解到基体中,从而提高模具的冲击强度,实践证明这种方法是很有成效的。

2)为了避免高合金工具钢或高速工具钢淬火后存在较多的残留奥氏体(该组织是极不稳定的),应进行充分的回火,这是获得技术指标的保证与前提,进行3次左右的回火处理,可确保残留奥氏体的数量降低到8%(体积分数)以下。

3)挺杆采用的工艺为冷挤压,坯料在模具型腔中是流动的,如果坯料表面氧化脱碳,则其直径或总体积缩小,成形过程中容易出现同心度差和壁厚薄不均匀现象,这样会造成模具承受的挤压应力不一致,从而导致废品和次品的产生。对于模具的早期失效,应从材质的选择、制造过程和加工参数、热处理工艺以及使用过程中是否采用必要的措施等方面进行分析,绝不能片面强调某一因素,应当进行综合评定。

4)为了保证模具的使用寿命,即挺杆外表面无拉伤、毛刺,尺寸稳定,型腔不塌陷,采用低温淬火和低温回火的处理方法,这样可避免钢中的碳化物过多地溶解到基体中,从而提高模具的冲击强度等延长使用寿命。同时应当注意材料的锻打质量,若碳化物分布不均,则会出现严重偏析等,这将造成在挤压过程中出现沿轴向的内孔裂纹。

5)模具的热处理质量检验是依据其具体的技术要求进行的,主要进行以下各项质量检查:

①硬度的检查。应符合技术要求的有关规定。

②变形量的检查。对于凸模与型腔应采用磁力表座和百分表进行检查,考虑到成形后的加工余量和尺寸的精度,应满足不大于0.15mm的要求。

③表面无裂纹、内部无锻造或其他缺陷。对经过热处理或加工完毕的模具进行外观和内部质量的检查,采用无损检测(如磁粉检测、超声波检测、荧光检测等)。

④检查金相组织与回火程度。应无超过要求的晶粒度,回火充分。

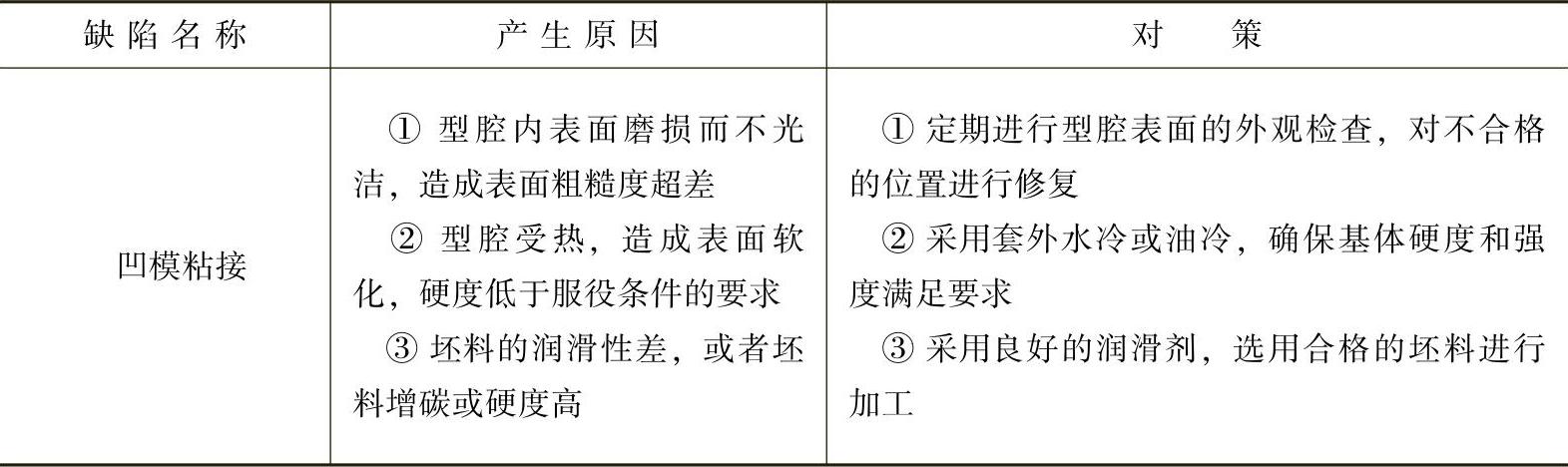

5.挺杆冷挤压模具的常见缺陷分析与对策(表8-18)

表8-18挺杆冷挤压模具的常见缺陷分析与对策

(续)

有关汽车零件热处理实用技术的文章

总的来说,杆式射流成形应遵循以下3方面原则。图1.25药型罩压垮过程2)较小头、尾速度差根据射流形成理论,射流和杵体速度vj、vs分别表述为式中,α和δ分别为药型罩半锥角和偏转角。......

2023-06-18

合模时,凡具有用来填充金属或非金属材料、成形金属或非金属材料空间,即带有型腔的模具,称之为型腔模。其成型特点是借助加热和加压,使直接放入型腔内的塑料熔融并固化成型。这种成型方法所用的模具,称为吹塑模。表1-3 型腔模成形特点及简图......

2023-06-26

在多工位级进模中,起伏成形是依靠材料的延伸使工序件形成局部凹陷或凸起的冲压工序。起伏成形中材料厚度的改变是非意图性的,即厚度改变是变形过程中自然形成的,而不是设计指定要求的。起伏成形主要用于压制加强筋、文字图案、凸包等。......

2023-06-26

对于细长的压杆却表现出性质完全不同的破坏现象。1925 年苏联的莫兹尔桥及1940 年美国的塔科马桥的破坏都是因压杆失稳而造成的重大工程事故。下面讨论细长压杆的稳定性问题。使中心受压直杆的直线平衡形式,由稳定平衡转变为不稳定平衡时所受的轴向压力,称为临界载荷,或简称为临界力,用Pcr表示。本章主要讨论中心受压直杆的稳定问题,研究确定压杆临界力的方法、压杆的稳定计算和提高压杆承载能力的措施。......

2023-06-19

焊丝 H08MnA焊丝,1.2mm。每个焊件在平行坡口50mm处,用划针划出测量焊缝的基准线。考核焊件清理程度应符合焊接要求,焊件为管件对接45°上斜固定,应正确进行定位焊,正确选择焊接参数。2)焊缝外观质量。时间规定 焊前准备时间20min,正式焊接操作时间为60min。......

2023-06-15

在选择毛坯成形方法时,既要保证其使用性能要求,又要满足其成本低、质量好、制造方便和生产周期短的要求,应按以下原则来进行。可见毛坯成形方法的选择要适应零件在整个设备中使用性能的要求。因此,在选择毛坯的类型及其具体的成形方法时,应在满足零件使用要求的前提下,将几个可供选择的方案从经济角度进行分析比较,从中选择成本低廉的。......

2023-06-24

相关推荐