对锻模而言,磨损为主要的失效原因,采用有一层4~6μm厚的γ渗氮层和约0.3mm的扩散层结构,可获得良好的效果,锻模离子渗氮可使成形面的粘着性降低,使热疲劳强度和冲击韧度提高,因而使用寿命延长。钢压铸模具、铝挤压模具离子渗氮后可提高寿命2~3倍。如用Cr12MoV钢制造的蜗壳拉深成形模,500℃×5h离子渗氮,表面硬度为1200HV5,化合物层厚度为0.015mm,渗层深度为0.12mm,使用寿命提高25倍。......

2023-08-18

1.合理设计模具的结构,确保结构的尺寸与模具强度,避免模具的截面过分悬殊

考虑到模具的各部分要受力均匀,避免尖角,内凹壁厚相差悬殊,宽窄、薄壁截面等出现,从而有效减少应力集中,以防止热处理过程中的变形、开裂和使用过程中的脆性破裂或早期的热裂等,因此模具结构形式的设计,应着重从强度、截面变化、孔壁以及对热处理的影响进行重点考虑,从而提高模具的使用寿命;模具的设计应尽量减小变形的程度,变形程度越大则挤压力越大,而对于气门等热挤压件,需要采用热挤压与头部镦粗两道工序,应合理分配总的变形程度。

凹模应设计成预应力组合凹模,这是考虑到挤压的单位压力很大,该设计可比一般整体式凹模具有更高的寿命。

2.合理选用锻造温度与挤压参数,提高模具的使用寿命

变形的温度越高则金属的变形抗力越小,较高的挤压温度会传递给挤压模,故应考虑对模具进行冷却的问题。毛坯的均匀加热可使其内部与表面的温差最小,同时应减少氧化皮,以防止增大模具型腔表面的摩擦阻力,增大挤压力,从而降低模具表面质量。提高毛坯的挤压速度,可使挤压力下降,但过大的挤压速度会造成挤压件表面层受到拉应力的作用,可能造成热挤压件的表面裂纹,一般而言,碳素钢和低合金钢的挤压速度为2~5m/s。

3.合理设计热挤压零件

选用低碳钢或低合金钢,其具有较小的高温强度和高的塑性,锻造性能良好,可有效降低挤压力,该类零件可在机械加工后进行热处理来提高其表面硬度。选用大的圆角半径和拔模斜度有利于金属充满模具型腔和挤压件的出模,减小了热挤压模具的应力集中,有利于提高模具的寿命。选用尽量大的尺寸公差,既可确保热挤压件的成品合格率,同时又可延长模具的使用寿命。

4.合理选择模具材料,不断采用改进质量的新型模具材料,并严格执行相应的锻造工艺与热处理工艺

选用4Cr5MoSiV1钢来代替3Cr2W8V钢制作挤压模是比较适宜的,4Cr5MoSiV1钢的化学成分设计合理,易于采用先进的熔炼铸造技术,钢材的内部质量较高。3Cr2W8V钢虽具有较高的高温强度和热稳定性,但其存在韧性差、导热性差、疲劳强度低以及耐磨性差等缺点。4Cr5MoSiV1钢的热处理工艺稳定,热处理过程的操作与质量易于控制,具有十分优良的表面处理和化学热处理性能,即热处理后具有良好的综合力学性能,较高的强度和良好的韧性匹配,可抵抗模具的塑性变形、磨损以及裂纹的产生。

3Cr2W8V钢挤压模常出现尖角裂纹、型腔工作带磨损超差以及型腔表面出现严重麻点等现象。事实表明,4Cr5MoSiV1钢模具的使用寿命比3Cr2W8V钢提高2~3倍,而且没有发现尖角裂纹,具有耐磨性好,型腔工作带的沟槽浅,麻点少和表面粗糙度值低等优点。应根据模具的工作要求来选择最佳的材料,选用优质的挤压模具材料,采用先进的热处理工艺与表面处理方法,确保挤压模具的强度与韧性、导热性与疲劳强度、热稳定性与抗断裂性等有机结合,以获得高的使用寿命。

应选用合适的模具硬度,硬度过高则造成模具发生脆性断裂和折断,而硬度过低则模具容易产生热变形。

5.采用先进的热处理技术与表面处理强化工艺

要调整淬火与回火工艺参数,增加预处理、稳定化处理以及回火次数,减少热处理内应力与变形,消除模具的热处理开裂等致命缺陷。在热处理过程中严格控制升温和冷却速度,采用真空热处理技术或可控气氛热处理技术,避免模具加热过程中发生氧化和脱碳,获得良好的表面清洁度和最小的热处理变形,提高模具的疲劳强度等。采用新型的淬火冷却介质,应用各种模具强韧化处理工艺及表面强化处理技术与新设备,渗氮、氮碳共渗、硫氮碳共渗、渗硼、渗铬以及渗金属等,物理气相沉积(PVD)和化学气相沉积(CVD)等技术的应用为挤压模具表面性能的改善奠定了坚实的基础,赋予了模具材料复合材料的特性。

6.采用新型的加工技术与手段

将热加工、电火花加工和线切割加工三者有机结合起来,采用计算机辅助设计与制造,模具的制造精度和加工质量得到了提高,提高了模具工作部分的表面质量和尺寸稳定性,且成本降低,同时避免了普通机械加工过程中的磨削烧伤、表面刀痕等缺陷的产生。

7.不断改进设备结构和条件,改善服役的环境

根据模具的挤压方案和技术要求,计算与选择相应的最佳设备及坯料的规格与供货状态,制订最佳的挤压工艺参数与减轻模具的工作载荷,对模具在使用前和使用过程中应进行必要的预热和中间退火或回火处理,目的是减少模具的内应力,延长模具的使用寿命。

8.合理使用与维护模具,改善修模方法与修模技术,延长模具的使用寿命

挤压模具的修复是一种正常的维护与保养,制订与执行合理的使用规程,不断提高操作者的技术水平,把先进的修复方法、修复技术与表面渗氮处理有机地结合,采用大改小、废模复活和旧模翻新措施。考虑到热挤压模使用过程中往往产生微小的镦粗,使工作部分的直径有所增大,还会粘附一些氧化皮,使尺寸变大等,故应进行及时修复,以及采用近年来发展的模具重熔与锻造技术,实现模具的迅速再生,需要注意的是,由于重熔会消耗碳含量,故热处理回火时,应采用较低的回火温度(比正常回火温度低20~30℃),否则会造成硬度过低而影响模具的使用寿命,主要表现为模具的塑性变形、塌陷以及型腔划伤等。

热挤压模具应在使用前进行预热,预热温度为200~350℃,在专门的加热炉内或炉门口进行,也可采用烘铁法等,可确保模具钢在此温度下具有较好的韧性,不会造成突然承受载荷时发生脆性断裂。

模具必须进行良好的润滑和冷却,良好的润滑不仅可提高热挤压件的表面质量,减小挤压力,也可保证模具的表面粗糙度。需要注意的是模具冷却时应力求冷却散热效果与模具的升温效果相平衡,多采用压缩空气,或在模具外部通循环水冷却。

9.加预应力圈红装

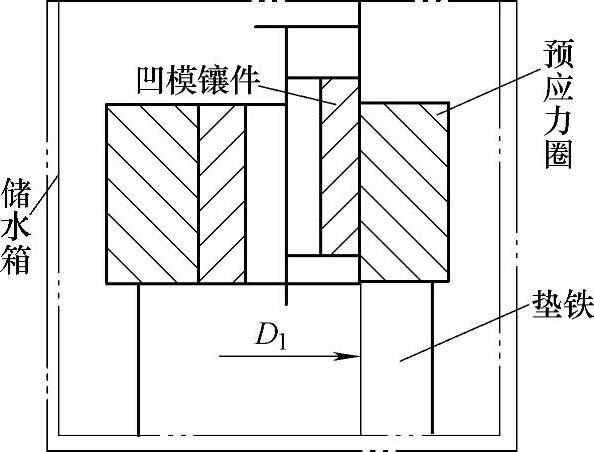

为了提高模具的强度,减小冷挤模成形模具的凹模尺寸,压力较大的模具常采用加预应力圈红装的方法,即红套。其过程为将预应力圈加热到一定温度,使其内腔受热膨胀到一定尺寸,把待装入的凹模放入圈后急速冷却后,预应力圈将凹模抱紧,造成预压压力,提高凹模的强度。在红装的操作过程中应注意以下事项:在凹模装入后用自来水急速喷射凹模镶件以免热量传递过快,导致凹模硬度的降低;凹模镶件必须回火后才能红装;凹模镶件和预应力圈应置于同一个基准面上,采用图8-1所示方法,将两者置于等高的垫铁上,然后急冷;为确保预应力圈真正起到作用,应使凹模镶件的外径D1大于预应力圈内径尺寸,冷挤压两层组合凹模的径向过盈量多为(0.008~0.0096)D1,三层组合凹模的径向过盈量为(0.0097~0.0106)D1;成形模具的红装温度为650~700℃,考虑到预应力圈的直径随着加热温度的升高而增大,当温度超过Ac1点后,将产生奥氏体相变,导致线胀系数的改变,此时内径反而收缩,因此冷挤压模预应力圈的红装温度应和预应力圈用材料所要求硬度对应的回火温度一致,这样才能使红装的强度得到保证。

图8-1 预应力圈的红套示意图

有关汽车零件热处理实用技术的文章

对锻模而言,磨损为主要的失效原因,采用有一层4~6μm厚的γ渗氮层和约0.3mm的扩散层结构,可获得良好的效果,锻模离子渗氮可使成形面的粘着性降低,使热疲劳强度和冲击韧度提高,因而使用寿命延长。钢压铸模具、铝挤压模具离子渗氮后可提高寿命2~3倍。如用Cr12MoV钢制造的蜗壳拉深成形模,500℃×5h离子渗氮,表面硬度为1200HV5,化合物层厚度为0.015mm,渗层深度为0.12mm,使用寿命提高25倍。......

2023-08-18

图5-12切断模膛图5-12切断模膛图5-13带有飞边槽和冲孔连皮的模锻件1—冲孔连皮;2—锻件;3—飞边;4—分模面。同时可以减少终锻模膛的磨损,延长锻模的使用寿命。......

2023-06-24

工作寿命是重载型扶梯的重要技术指标。因此要求桁架必须有更高的工作寿命。在大修周期内,主驱动机、主驱动轴、导轨、电缆等主要部件应能正常工作。如前所述,重载型自动扶梯主要部件的工作寿命一般按140000h进行设计,相当于20年的工作寿命。在机件的寿命计算中,可以每3h中1h以100%制动载荷运行,其余2h的平均载荷为60%的制动载荷计算等效载荷,约为80%的制动载荷。......

2023-06-15

锻模的失效主要表现为磨损、燕尾开裂等,因此从着手解决该问题出发,以下措施是提高模具使用寿命的有效手段,这里以5CrMnMo钢3t汽车转向节锻模为例进行分析,其工作面硬度为39~42HRC,燕尾为31~35HRC。4)进行模具的碳氮共渗,进一步提高模具的耐磨性,减少模具的早期失效。6)对锻模及时进行焊补、修模、抛光以及清除型腔表面的微裂纹,减少裂纹源,从而提高模具的使用寿命。......

2023-08-18

2)提高基体温度,减小涂层与基体间的温差,从而减小两者间热胀冷缩的差别,有助于减少涂层与基体之间以及涂层内部的热应力,可有效防止涂层剥落或产生裂纹。实践证明,恰当的预热处理不仅对提高结合强度有利,而且能明显提高涂层的使用寿命。采用喷枪焰流预热时要注意,焰流不能太靠近工件表面,避免工件表面产生骤热现象,也不应产生加热不均匀现象,这两种情况均会导致表面出现过度氧化或引起较大的热应力。......

2023-06-18

6.提高气门弹簧寿命的措施由于对该类弹簧疲劳强度的要求较高,加上又在较高的温度下工作,因此提高其使用寿命是十分重要的现实问题,目前比较成熟的方法有以下两种。......

2023-08-18

如前所述,电渣焊热输入功率大,致使接头的热影响区和焊缝的组织晶粒粗大,这严重影响了电渣焊接头的力学性能,也在一定程度上限制了电渣焊在工业上的使用和推广。研究结果表明,振动调制电渣焊提高了焊接接头的侧弯性能和热影响区的冲击韧度值,振动调制还在热状态下通过热塑性变形调整,从而降低残余应力,这能有效地防止焊接裂纹的形成和工件的变形,对提高构件的疲劳寿命,改善焊缝的综合性能有一定的影响。......

2023-06-26

当断路器分合大故障电流时,由于产生电弧,热能会使触头及喷口烧损,这样将使开断性能大大降低,这就有了断路器的电气使用寿命,也称电寿命的问题。关于电气的使用寿命,IEC标准中,没有对电寿命试验作出定义。而我国的电寿命试验一直是指额定短路开断电流次数或额定电流开断次数,型式试验进行的连续开断试验,实际上就是断路器的电寿命试验。这些都是按同一额定短路开断电流重复次数作为电寿命试验的准则。......

2023-07-02

相关推荐