冲压模具种类多,形状结构差异性大,工作条件、使用性能要求不同,因此,对模具材料的选用比较复杂,不能简单地看重某一方面的需要,必须综合考虑才是合理选材。具体选材可按下列方法进行。综上所述,模具材料的选择应根据被加工工件的材料种类、尺寸和形状,模具受力情况,生产批量,复杂程度,精度要求及用途等因素,合理进行选材。......

2023-06-26

模具表面强化方法的推广与应用,在一定程度上扩大了传统材料在模具制造中的应用范围,由于模具的失效大多是从模具表面开始的,因此模具表面性能的优劣直接影响到其使用寿命与加工件的精度等。模具是由凸模与凹模及其他等部件组成的,其中关键的是直接进行零件加工的凸模与凹模,它们是重要的工作部件,故对于凸、凹模的刃口,型孔及型腔表面等工作部位提出了高硬度、高耐磨性、抗咬合性和耐蚀性等要求,以达到模具设计寿命的具体目标。

模具表面与心部的性能要求不同,很难通过材料本身的特性或采用普通的整体热处理获得理想的性能,采用表面强化技术的目的是有效提高模具表面的耐磨性、抗咬合性、抗氧化性、抗热粘着性、抗冷热疲劳性等性能,同时可使模具材料内部保持原有的强韧性。将模具的热加工工艺与表面强化技术结合起来,才能充分发挥模具材料的潜力与特点,提高模具服役寿命,实践证明,表面强化处理是提高模具质量与延长其使用寿命的重要途径,因此国内外模具制造厂家一直探讨与应用表面强化处理技术,取得了良好的经济效益,同时为制造高寿命的模具奠定了基础。

选择模具材料强化方法的基本原则为:

1)提高模具表面的耐磨性。模具通常的失效形式是磨损,是表面硬度不足造成的。模具钢的耐磨性与钢中碳化物的类型和数量有关,形成的碳化物为M23 C6等,因此即使采用高碳高铬钢仍然无法满足其性能要求,而采用气体氮碳共渗处理后耐磨性提高了2~7倍,渗硼、渗铬等耐磨性提高数倍。

2)耐磨性与强韧性的良好匹配。这二者是相互矛盾的,一般通用的方法是首先确保获得最佳的强韧性,再通过强化方法来提高表面耐磨性。

3)提高抗咬合能力。在拉深、挤压时会发生冷焊现象,因此提高模具使用寿命的举措之一是降低表面的摩擦因数。

4)改变表面的应力状态,将表面的拉应力变为压应力。零件表面形成残留压应力,阻碍疲劳裂纹的产生和扩展,有利于提高模具的冲击疲劳失效抗力,因此延长了使用寿命。

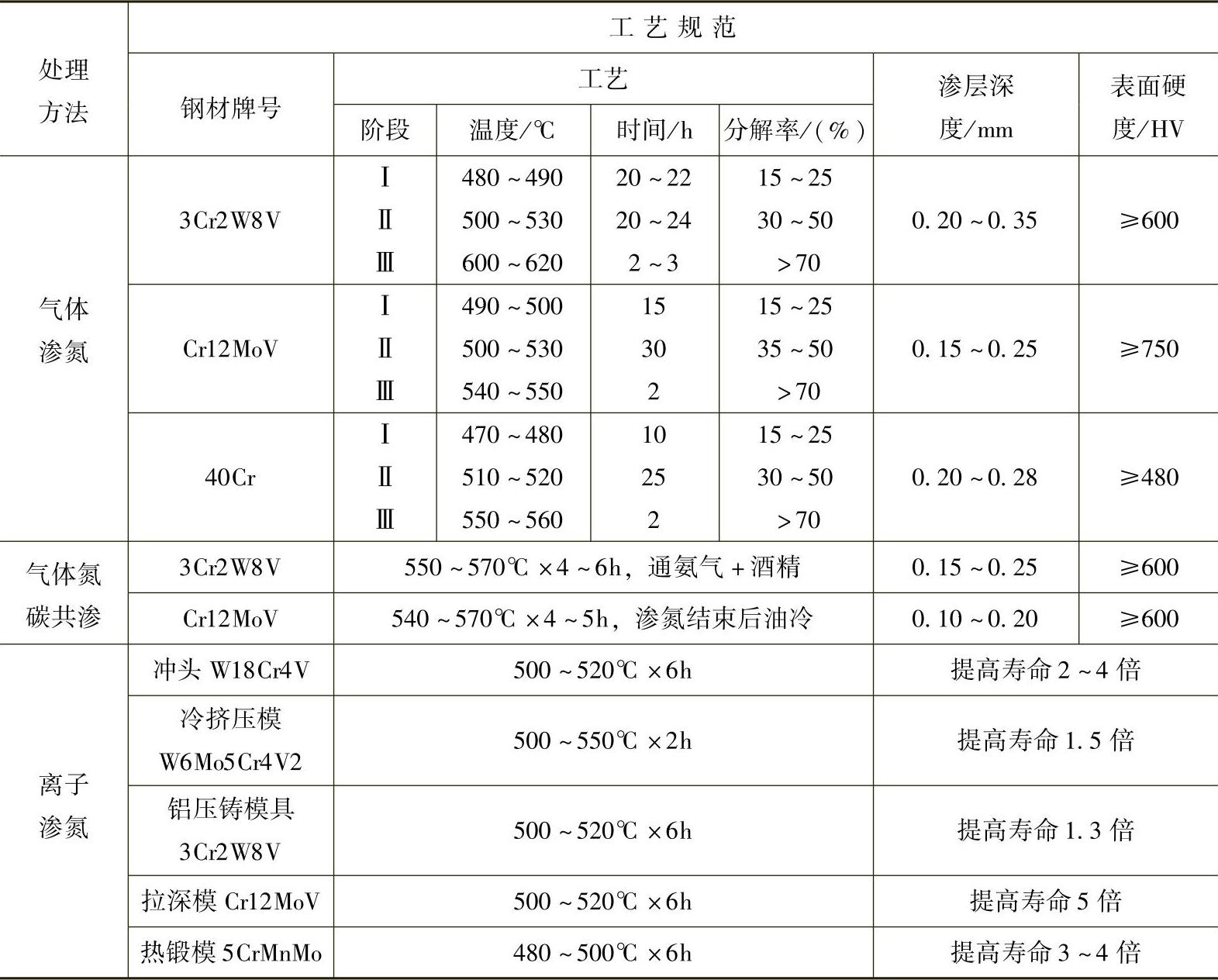

5)提高抗氧化性和耐蚀性。模具在工作过程中均有氧化和腐蚀现象,其自身固有的性能无法满足要求。常见模具渗氮和氮碳共渗的工艺规范见表8-8。

表8-8常见模具渗氮和氮碳共渗的工艺规范

另外除上述常见的一般渗氮方法外,目前有真空渗氮、高频感应加热气体渗氮、电解气相渗氮、形变渗氮、激光渗氮、盐浴渗氮、弹性振荡渗氮、磁场渗氮、预氧化快速渗氮、高压渗氮、流态床渗氮以及强韧化渗氮等众多渗氮方法,可根据模具的具体工作条件和零件的精度要求来进行正确的选择。

为了提高模具的使用寿命,除了进行正确的选材、合理的热处理工艺等外,还应该提高模具表面的耐磨性和其他性能,事实证明表面强化处理技术是提高模具质量和延长模具使用寿命的重要措施。利用表面工程技术对模具表面进行改性或涂敷镀层,使模具整个或部分表面获得较高的力学性能和物理性能,而心部或部分仍具有良好的综合力学性能。

有关汽车零件热处理实用技术的文章

冲压模具种类多,形状结构差异性大,工作条件、使用性能要求不同,因此,对模具材料的选用比较复杂,不能简单地看重某一方面的需要,必须综合考虑才是合理选材。具体选材可按下列方法进行。综上所述,模具材料的选择应根据被加工工件的材料种类、尺寸和形状,模具受力情况,生产批量,复杂程度,精度要求及用途等因素,合理进行选材。......

2023-06-26

表面强化处理对于模具零件来说,大多是在已经热处理过的钢的表面再进行不同的处理,因为这种处理仅限于钢件表层,所以称作表面处理。表面处理的目的是进一步提高淬火钢件表面的硬度、耐磨性、抗粘附性等,以延长其使用寿命。所以这种处理又称为表面强化处理。第二种是改变表面化学成分的强化方法,有:1)渗碳。表4-16 常用化学热处理方法及作用......

2023-06-26

铸钢件焊接或补焊所用的焊接材料主要包括焊条、焊丝等。焊接材料的选择和使用得正确与否,对铸钢件焊接过程的稳定和获得满足产品的技术条件及使用要求起着决定性作用。因此,综合考虑,选择焊接材料的一般原则有以下几点:1)当母材化学成分中碳或硫、磷等有害杂质含量较高时,应选择抗裂性和抗气孔能力较高的焊材。......

2023-06-28

腻子的品种较多且功能各异,而涂层材料所具有的配套性要求使选用腻子的工作更为重要。腻子的选用原则如下:1)要从涂料极性小来考虑其配套性。一般底漆、腻子、面漆三者之间的极性应以相近或基本相近为宜,这样才可获得可靠的附着力和层间结合力。填充型腻子适用于填补构件表面上的较大凹陷或车身构件的接缝等。3)根据车型的不同选用腻子。另外在使用腻子前需按配方调拌均匀。为了减少空气对腻子的影响,应调制到颜色均匀为止。......

2023-09-29

一般是升高1~1.3倍,即Vo=u2,计算u2的公式如下:图1-7 半波整流滤波电路波形流过负载的直流电流为图1-6 半波整流滤波电路半波整流二极管反向截止时所承受的最大反向电压,这就是选用整流二极管的依据。图1-10a是典型的倍压整流电路。图1-11a和图1-11b是两种倍流整流电路图。VT1截止时VT2也截止,VT3与L停止向负载RF提供电......

2023-06-25

在机械设备维修中常用的表面强化技术有以下几种。通常采用喷丸层强度和表面覆盖率来评定喷丸强化的效果。激光表面强化处理具有其他表面处理技术不易达到的特点,它适用材料广、变形小、硬化均匀。......

2023-06-22

解决的途径是采用表面热处理或化学热处理等表面强化处理。只对钢件表层进行加热、冷却,以改变其组织和性能的热处理工艺称为表面热处理,分为表面淬火和化学热处理两类。根据电流频率不同,感应加热表面淬火分为三类:高频感应加热表面淬火、中频感应加热表面淬火和工频感应加热表面淬火。由于渗入元素的不同,工件表面处理后获得的性能也不相同。目前在机械制造业中,最常用的化学热处理是渗碳、渗氮和碳氮共渗。......

2023-06-26

当与另外的断路器或其他保护电器之间的配合要求有选择性时,应选用选择型断路器。3)瞬时或短延时脱扣器的整定电流Ir2所选断路器的瞬时或短延时脱扣器整定电流Ir2应大于线路尖峰电流:配电断路器可按不低于尖峰电流1.35倍的原则确定;当动作时间大于0.02 s时,电动机保护电路可按不低于1.35倍起动电流的原则确定,如果动作时间小于0.02 s,则应增加为不低于起动电流的1.7倍。......

2023-06-30

相关推荐