为提高活塞杆的使用寿命,其表面应进行强化处理,以满足其表面耐磨、耐蚀、摩擦因数小的技术要求。目前用中频感应淬火来代替活塞杆的离子渗氮,实际使用效果不错。......

2023-08-18

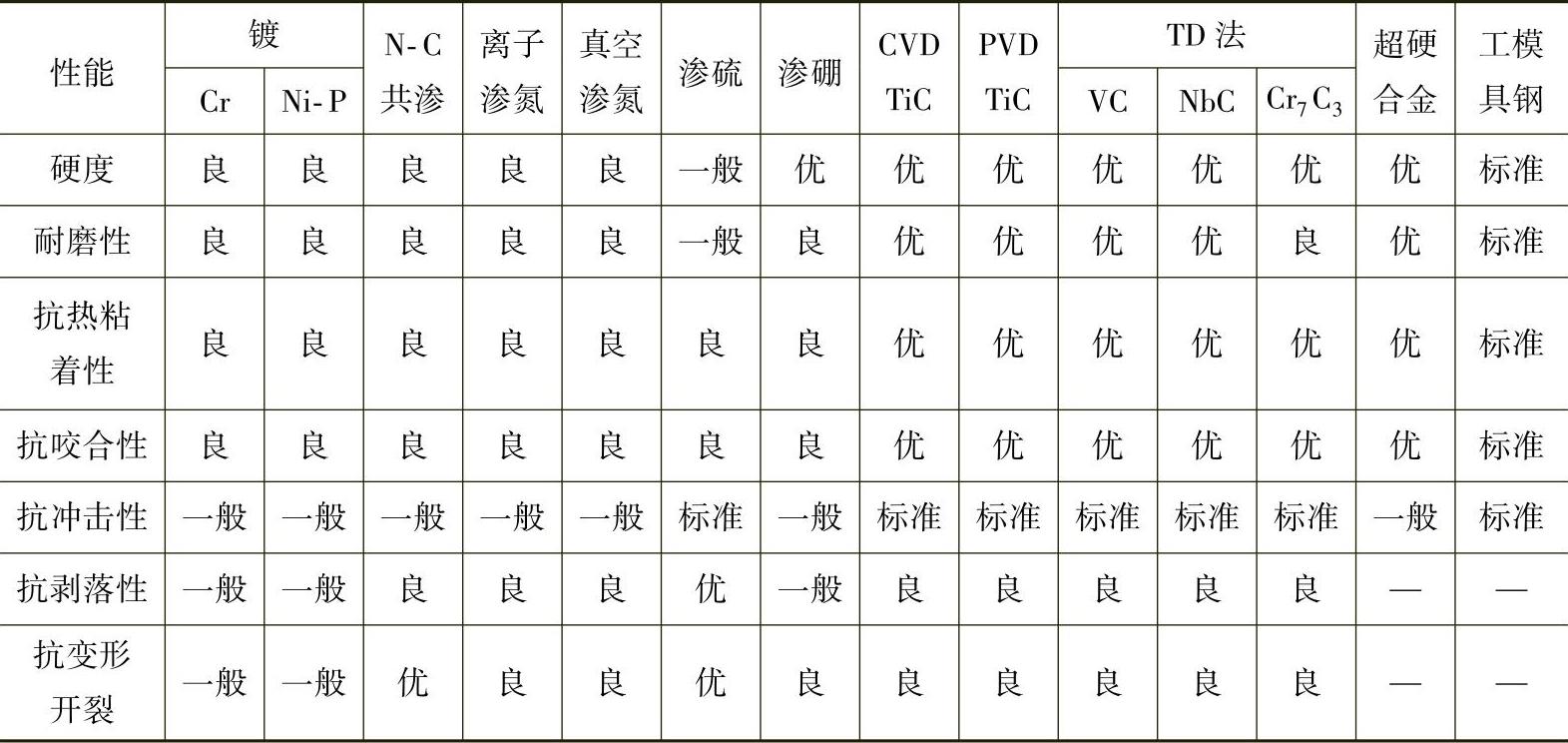

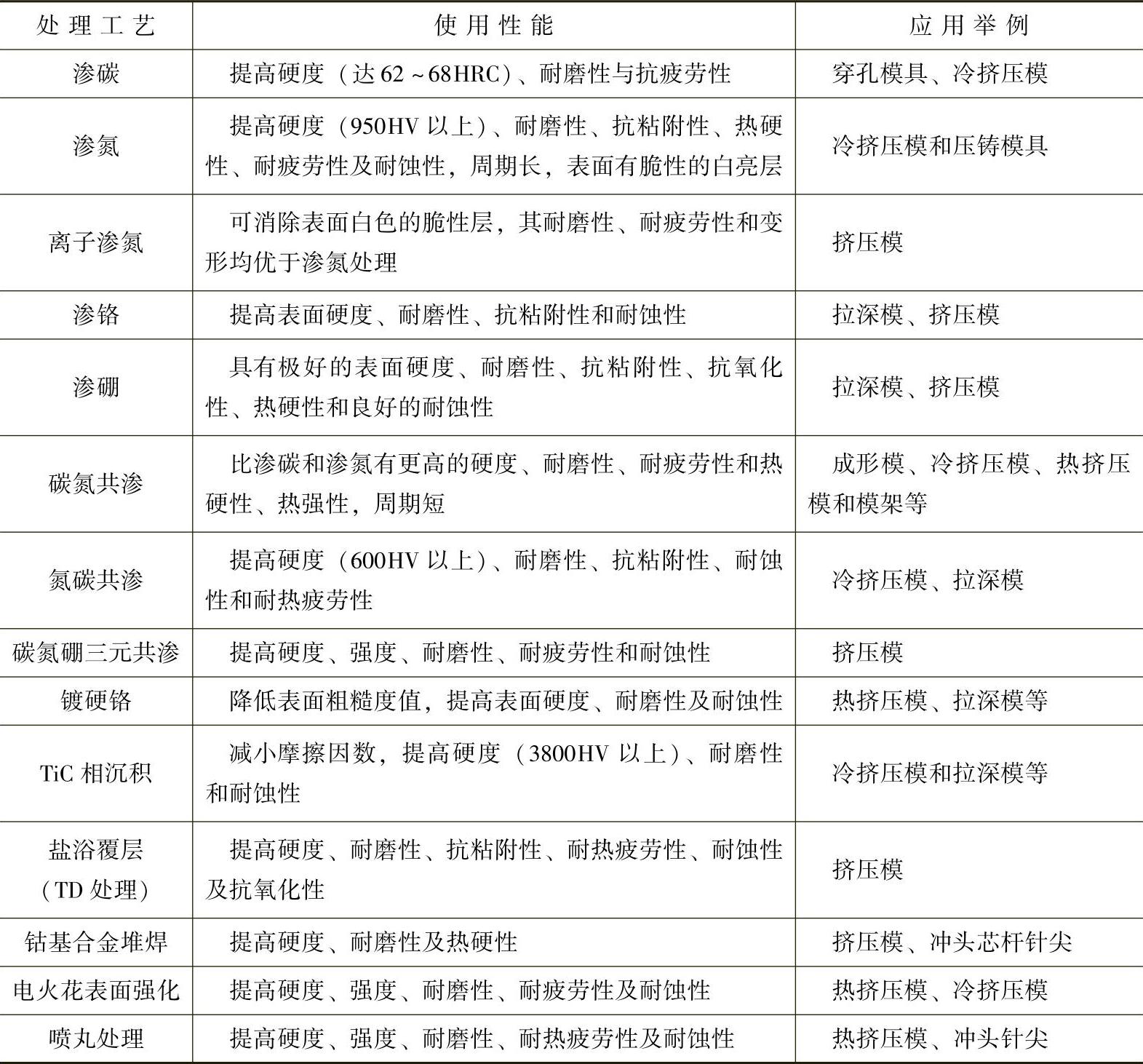

模具表面强化处理方法一般有下列三类:第一种是不改变材料表面化学成分的方法,如感应淬火、火焰淬火、电子束相变硬化、相变硬化和加工硬化等;第二种是改变表面成分的方法,如渗碳、渗氮、渗硼、渗硫、碳氮共渗、氮碳共渗、硫碳氮共渗、渗铬以及TD法和离子注入等;第三种是在表面形成沉积的方法,有镀金属、堆焊、电火花强化、化学气相沉积(VCD)和物理沉积(PVD)等。表8-4为模具采用不同的表面强化处理方法后性能的比较。

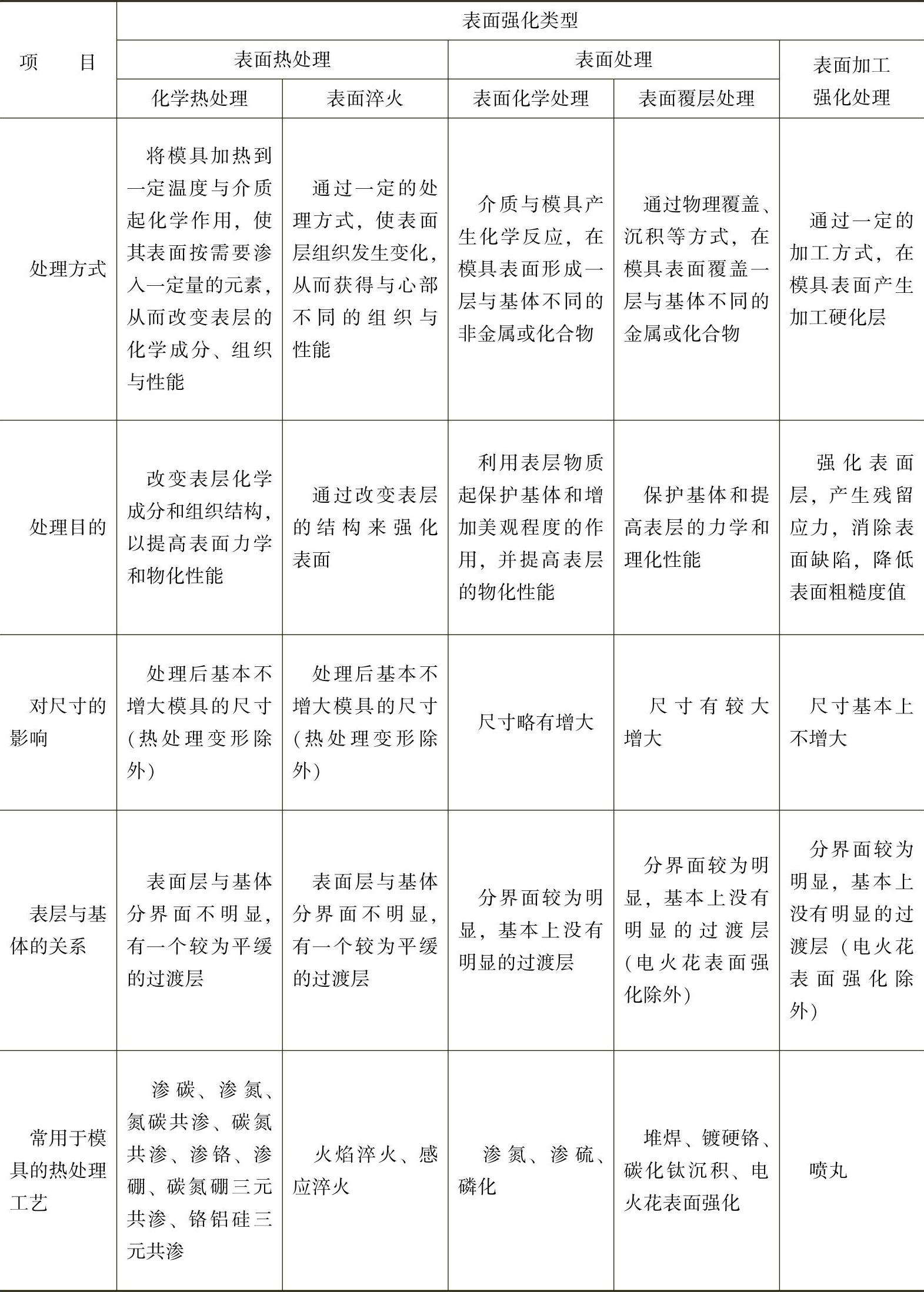

表面强化处理按目的和作用可分为两大类:

1)表层化学成分与组织结构改变型。用以提高表面的力学性能和物化性能,如渗碳、渗氮、氮碳共渗或碳氮共渗、渗铬、渗硼等。

2)表层物质保护型。保护基体并具有美观作用,提高模具表面的物化性能,如渗氮、渗硫、磷化、堆焊、镀铬、超硬化合物沉积、电火花表面强化等。

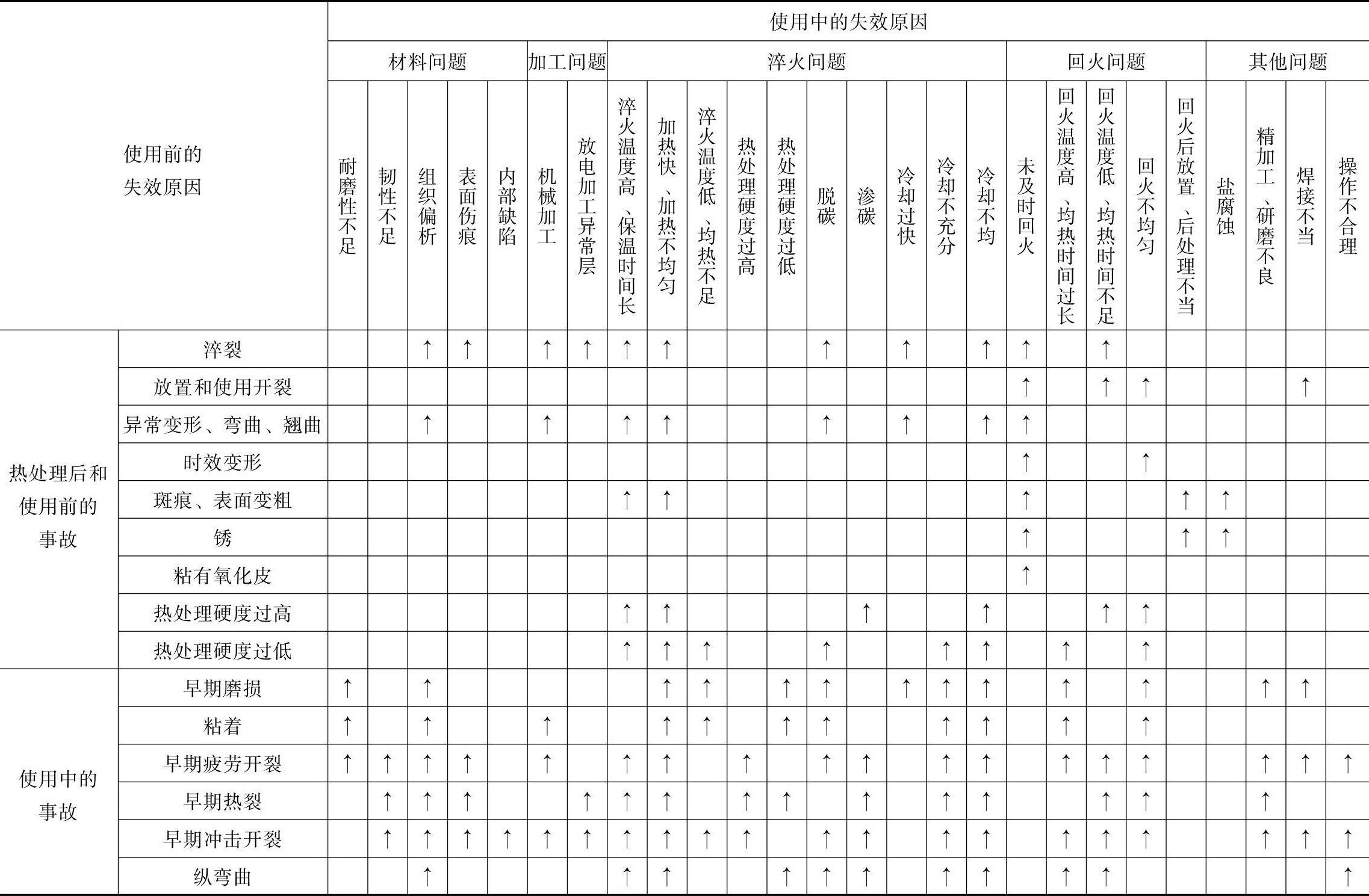

表8-1 模具的失效与原因

表8-2常见冷作模具钢的分类与主要钢种

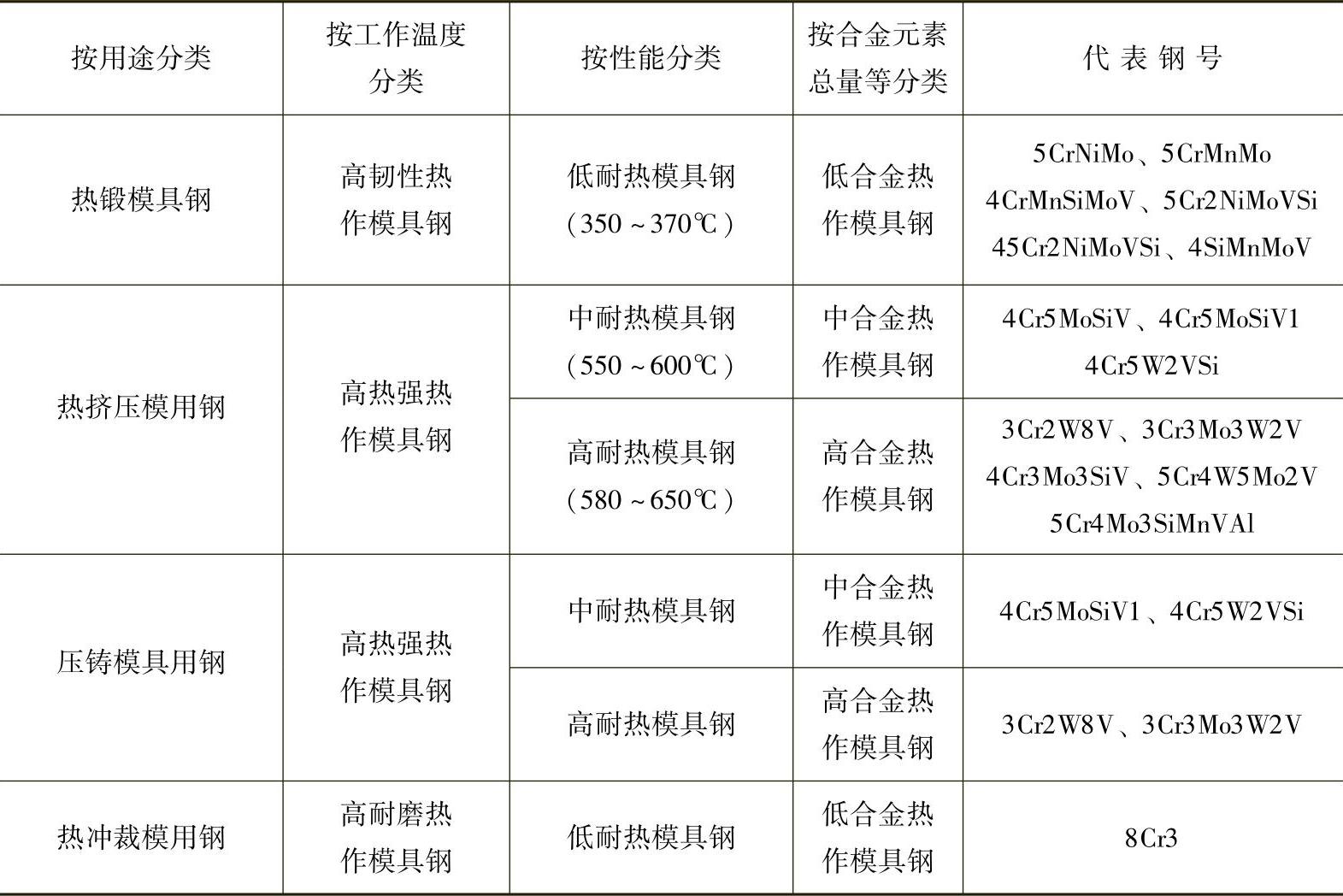

表8-3常用热作模具钢的分类与钢种

表8-4模具采用不同的表面强化处理方法后性能的比较

表面强化处理按处理的温度可分为低温、中温和高温三大类。镀铬、发蓝、磷化、低温电解渗硫等属于低温处理,温度低于300℃;渗氮、氮碳共渗、发蓝或蒸汽处理等属于中温处理,处理温度为450~600℃;渗铬、渗硼、渗碳、碳氮共渗、碳氮硫三元共渗、铬铝硅三元共渗、CVD和PVD处理、TD处理、电火花表面强化、堆焊等属于高温处理,处理温度大多在750℃以上。

表面强化处理按原理可分为化学热处理、表面涂覆处理和表面加工强化处理,渗碳、渗氮、渗铬和渗硼以及多元共渗属于化学热处理,改变了化学成分;堆焊、镀硬铬、超硬化合物涂层属于表面涂覆处理;喷丸与火焰淬火属于表面加工强化处理,不改变化学成分。模具表面强化处理的主要方法见表8-5,模具表面强化处理的分类见表8-6,模具表面强化处理工艺应用及实例见表8-7。

表8-5模具表面强化处理的主要方法

表8-6模具表面强化处理的分类

表8-7模具表面强化处理工艺应用及实例

对于要求高精度、尺寸和力学性能稳定的模具,常采用无氧化脱碳的真空热处理,经过处理的模具具有变形小、表面光洁、疲劳强度高、韧性高和使用寿命长等特点,达到了热处理后加工余量几乎为零的理想状态,可将热处理后的加工余量减少2/3,这有助于缩短模具的生产周期,降低制造成本。

随着真空热处理技术和真空热处理设备的发展,特别是20世纪90年代以来真空热处理新工艺、新技术得到了推广与应用,从航天和国防领域率先使用真空热处理,到精密刀具和模具的热处理技术的开发,实现了热处理零件表面不氧化、不脱碳、淬火变形小、表面硬度均匀、钢的断裂韧度提高,零件的使用寿命提高数倍到几十倍,已经成为必不可少的重要技术。

真空热处理的特点如下:有脱气作用,可改善模具的韧性,模具可获得高的表面质量,模具的变形小,无公害,但会产生合金元素的挥发。

综上所述,模具的真空热处理具有防止氧化、脱碳,可进行光亮处理,能够脱气,可改善韧性等特点,需要提醒的是应注意合金元素的挥发。

目前真空热处理炉的制造技术已经成熟,制造和加工装配等工艺手段可确保设备的各项技术指标的实现,从真空油淬到真空负压淬火是第一代技术,20世纪90年代研制了高压真空气淬炉(压力达0.5~2MPa),可进行高速工具钢、高碳高合金钢、低合金工具钢等的淬火,同时国外开始进行真空硝盐淬火炉、真空盐水与碱水淬火炉等的制造,以满足不同材质的热处理需要,真空热处理技术具有广阔的前景。目前应用较多的真空热处理设备有真空退火炉、真空油淬淬火炉、真空高压气淬炉、真空高压气冷分级或等温淬火炉、真空正压回火炉、真空渗碳炉、真空渗氮炉、真空渗金属炉、真空烧结炉等,我国的沈阳、北京、西安、上海、广东等地的真空热处理设备制造厂家的生产技术水平已经接近或达到了国外的先进水平,为国内的钢厂、工具厂和模具厂提供了大量的真空热处理设备,提高了我国材料和零部件的整体热处理水平。

有关汽车零件热处理实用技术的文章

为提高活塞杆的使用寿命,其表面应进行强化处理,以满足其表面耐磨、耐蚀、摩擦因数小的技术要求。目前用中频感应淬火来代替活塞杆的离子渗氮,实际使用效果不错。......

2023-08-18

解决的途径是采用表面热处理或化学热处理等表面强化处理。只对钢件表层进行加热、冷却,以改变其组织和性能的热处理工艺称为表面热处理,分为表面淬火和化学热处理两类。根据电流频率不同,感应加热表面淬火分为三类:高频感应加热表面淬火、中频感应加热表面淬火和工频感应加热表面淬火。由于渗入元素的不同,工件表面处理后获得的性能也不相同。目前在机械制造业中,最常用的化学热处理是渗碳、渗氮和碳氮共渗。......

2023-06-26

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

表4-31改善齿轮齿根强度的措施表4-32改善齿轮表面强度的措施齿轮经磨齿后,为了提高齿轮的强度、耐磨性以及齿轮的使用寿命,必须对齿轮的齿面进行强化喷丸处理。齿面喷丸是将齿轮吊挂在悬链上面进行的,喷丸时间为4~10min,钢丸在压缩空气或离心力作用下以50~70m/s的高速喷射齿轮,齿轮表面产生了残余压应力,使表面得到了明显强化,试验证明齿轮经强化喷丸后,使用寿命提高1倍以上,见表4-33。......

2023-08-18

将零件经过表面合金化处理后,再进行直接的或再次加热淬火,可满足零件的硬韧结合、硬而不脆的淬火要求,使零件具有要求的性能。渗碳、碳氮共渗、渗氮、渗硼等均为十分重要的合金化方法,目前在汽车、机械、石油、化工、国防、航天航空等领域,表面合金化+淬火处理已经成为延长零件使用寿命与性能的重要措施与手段。......

2023-08-18

电火花表面强化是电火花加工技术的又一分支。电火花放电属于高能量密度加热,电火花表面强化又称为电火花熔敷或脉冲电弧显微堆焊,其主要作用可以提高零件的硬度、耐磨性、耐蚀性及热硬性等表面性能。电火花强化适合于合金钢、碳钢和铸铁等材料,目前主要应用于提高工具、模具及耐磨件的耐磨性的强化处理和修复。表4-21 模具电火花强化应用情况......

2023-06-26

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

相关推荐