采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

(1)螺栓、螺母的热处理 根据标准件的受力状态螺栓一般分为三个级别:木螺栓、一般螺栓和重要螺栓等。其中木螺栓用于联接木制的结构部件,仅起到联接紧固的作用。通常采用10、15钢等制造,无须热处理和金相检验;一般螺栓承受较大载荷,用于固定和密封汽车上不很重要的零部件,多用35钢采用调质处理,以提高抗拉强度和疲劳强度等,硬度一般为244~285HBW,多用作差速器壳螺栓、油底壳螺栓等,为消除冷成形过程中出现的加工硬化现象,在冷拔、冷镦前要进行球化退火,使片状珠光体转变为球状珠光体组织;重要螺栓用于联接和固定汽车中的重要零件,在工作状态下要承受很大的载荷作用,而且受力状态较为复杂,大多采用中碳合金钢经过调质处理,硬度为255~321HBW,从而获得良好的韧性和足够的强度,作为有特殊要求的标准件它们本身具有上述力学性能,来满足其工作条件和环境的需要。

需要注意的是采用低碳钢制造的高强度螺栓等已经应用于汽车上,经过淬火+低温回火后硬度控制在33~39HRC或35~42HRC两种范围内,其组织为低碳马氏体,同时考虑到含碳量较低,在冷镦或冷拔前可免去球化退火工艺,因此不失为一种降低制造成本的措施。

1)冷拔成形零件的热处理。要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。其中铜的晶粒度对其冷加工性能有较大的影响,具有细晶粒组织的合金强度高,加工成形后的表面质量好,但变形抗力较大,故成形难度大,而粗的晶粒组织易于加工,但表面质量和疲劳性能差。因此应注意变形量与再结晶时晶粒度的关系,并防止晶粒的长大,尤其是用于压力加工的黄铜要进行再结晶退火处理,同时根据要求合理控制晶粒度。

对于Q235、ML15、20、ML20、15Cr、20Cr、15MnB、15MnVB、20MnTiB等材料,再结晶退火采用660~720℃×2~3h、炉冷到550℃出炉冷却工艺。

对于30、30Mn、35、35Mn、30CrMo、35CrMo、40、40Mn、42CrMo、45、45Mn、40Cr、ML30、ML40Cr材料,采用700~780℃×4~6h、炉冷到550℃出炉冷却工艺。

纯铜如T2、T3的再结晶退火工艺规范为550~620℃×60~70min,黄铜如H62的再结晶退火工艺规范为400~450℃×70~90min,而特殊钢如06Cr19Ni10、1Cr18Ni9Ti等的再结晶退火工艺规范为700~780℃×120~140min。

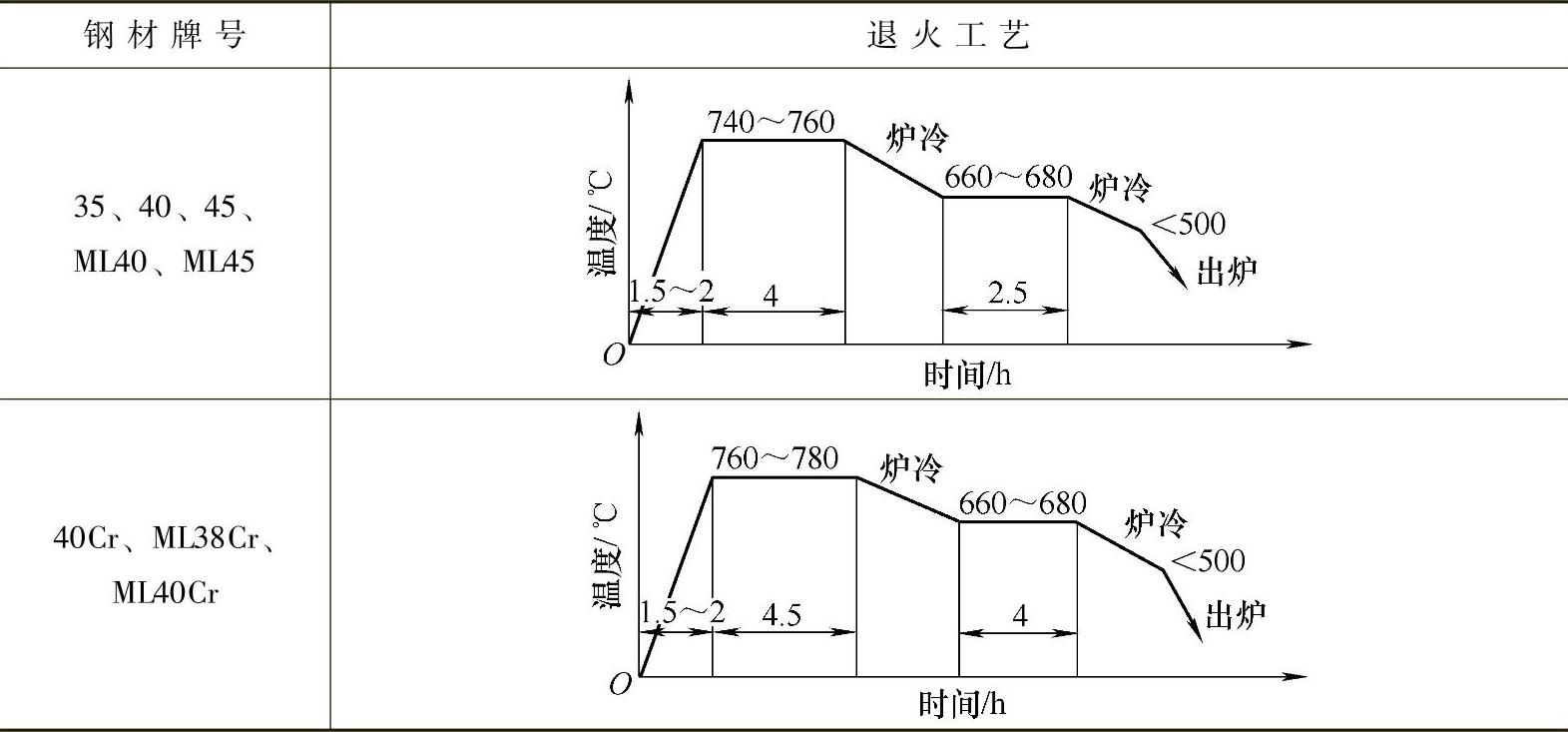

2)冷镦、冷挤件的热处理。冷镦、冷挤件常采用球化等温退火工艺以提高塑性,其退火工艺见表7-23,退火后在铁素体基体上均匀分布着球状碳化物组织,降低了硬度、改善了塑性、冷成形时不再产生裂纹。另外为改善切削加工性,形成片状珠光体组织,加工后不断屑、不粘刀和表面光洁。对碳素钢、低碳低合金钢进行正火处理,加热温度为860~880℃,保温2~3h后出炉空冷。而对中碳钢和中碳合金结构钢进行完全退火即840~860℃保温,炉冷至500℃出炉冷却。需要注意加热温度的选择,应在该钢的临界温度以下进行较长时间的保温,以使渗碳体发生球化,获得要求的金相组织。

表7-23钢材球化等温退火工艺

注:在电炉内加热时,加热温度可降低20℃左右。

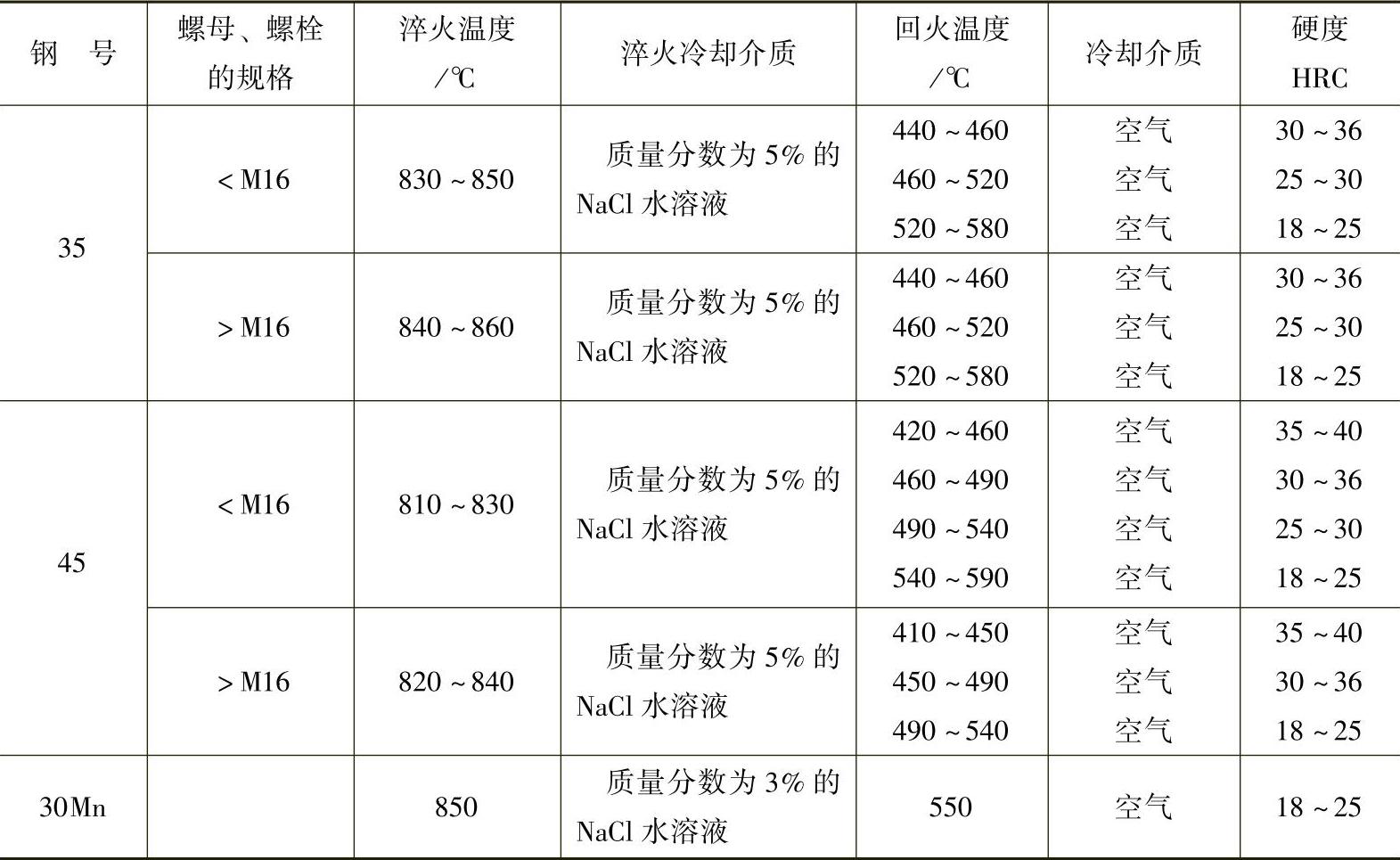

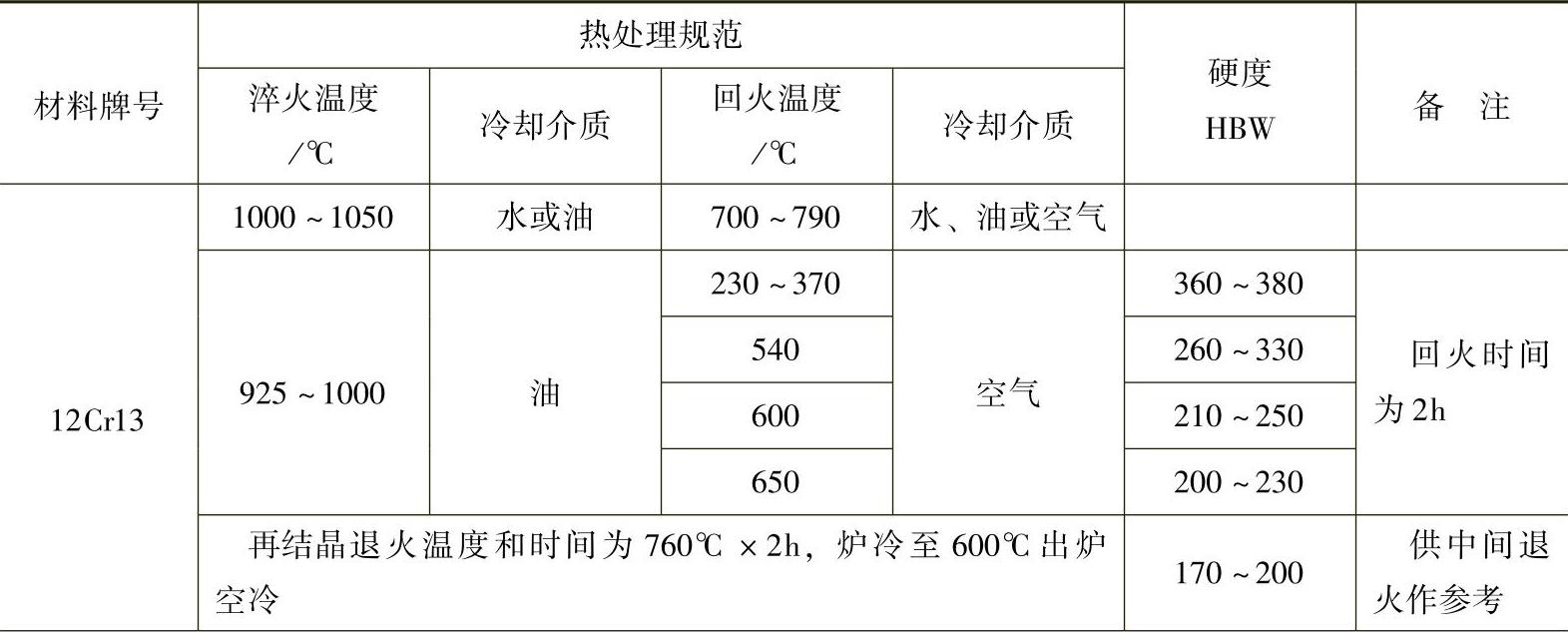

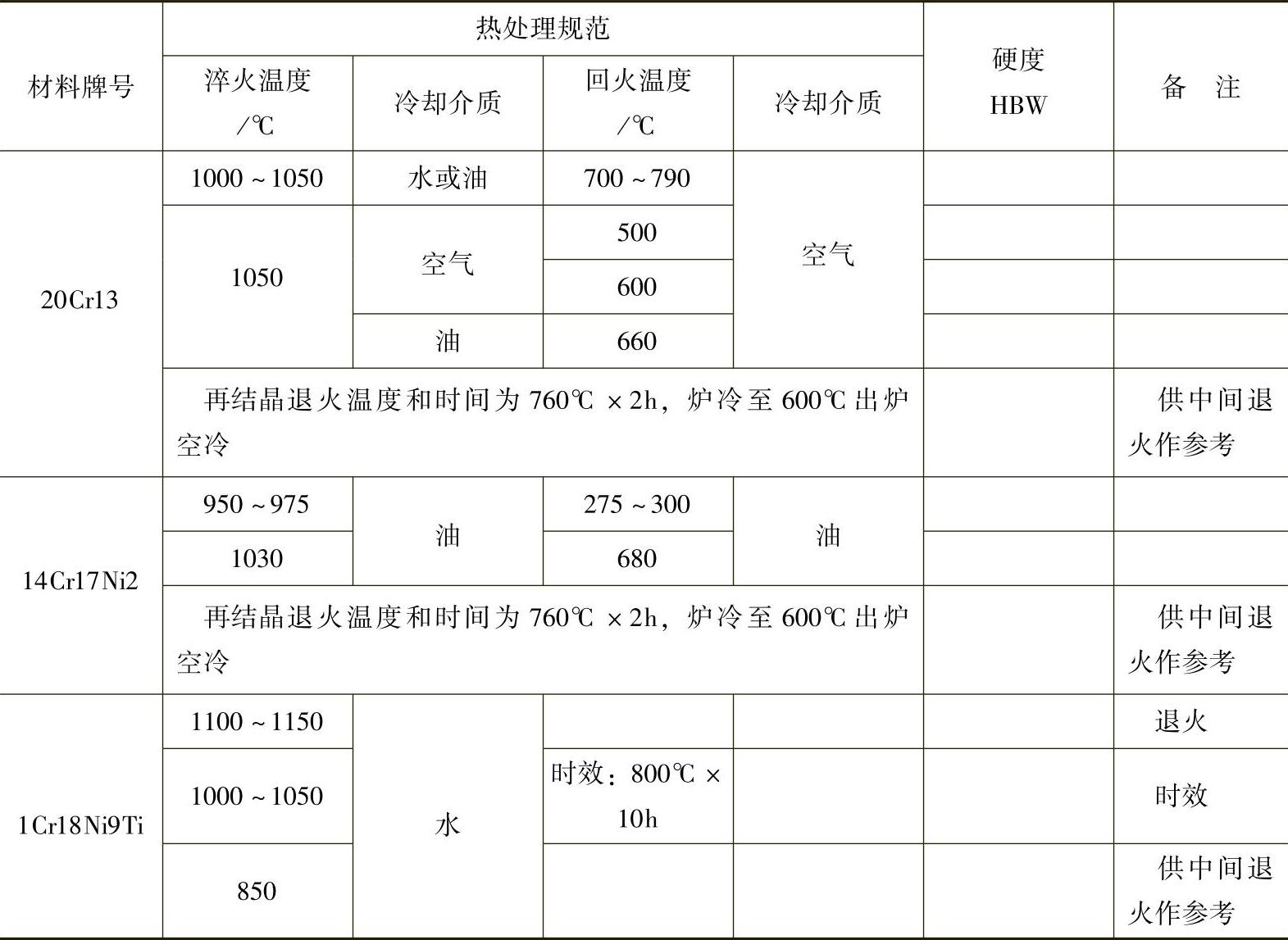

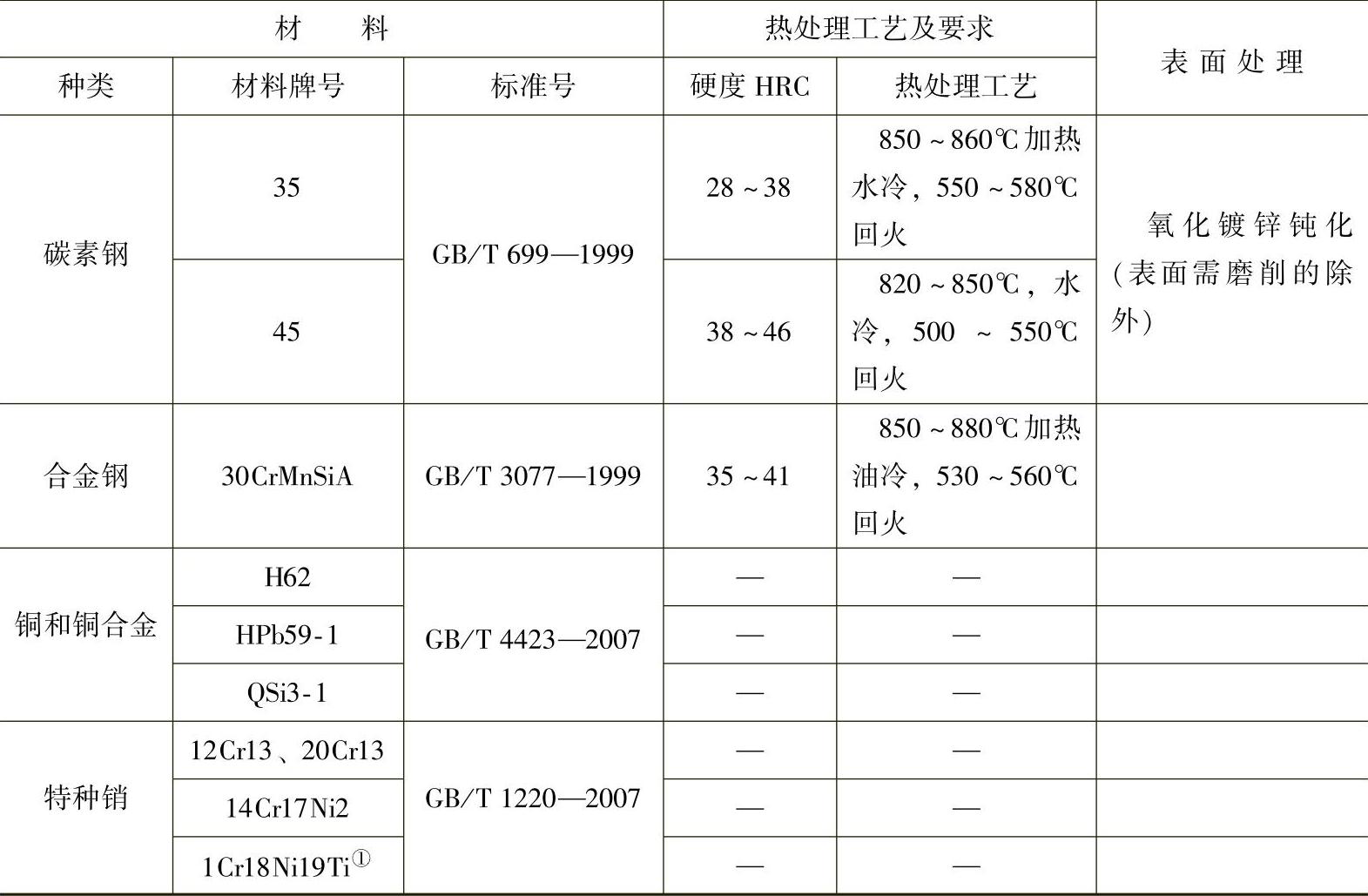

3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。低合金结构钢螺栓、螺母的热处理工艺见表7-25。常见不锈钢制标准件的热处理工艺见表7-26,不锈钢的热处理应在可控气氛炉或无氧化的热处理炉中进行,奥氏体和铁素体不锈钢的强化处理通常采用冷作硬化,滚压螺纹冷拉、冷镦后其强度提高,马氏体不锈钢紧固件一般进行淬火和回火处理,可获得高的硬度。

表7-24常见35钢、45钢螺栓和螺母的热处理工艺

表7-25低合金结构钢螺栓、螺母的热处理工艺

表7-26常见不锈钢制标准件的热处理工艺

(续)

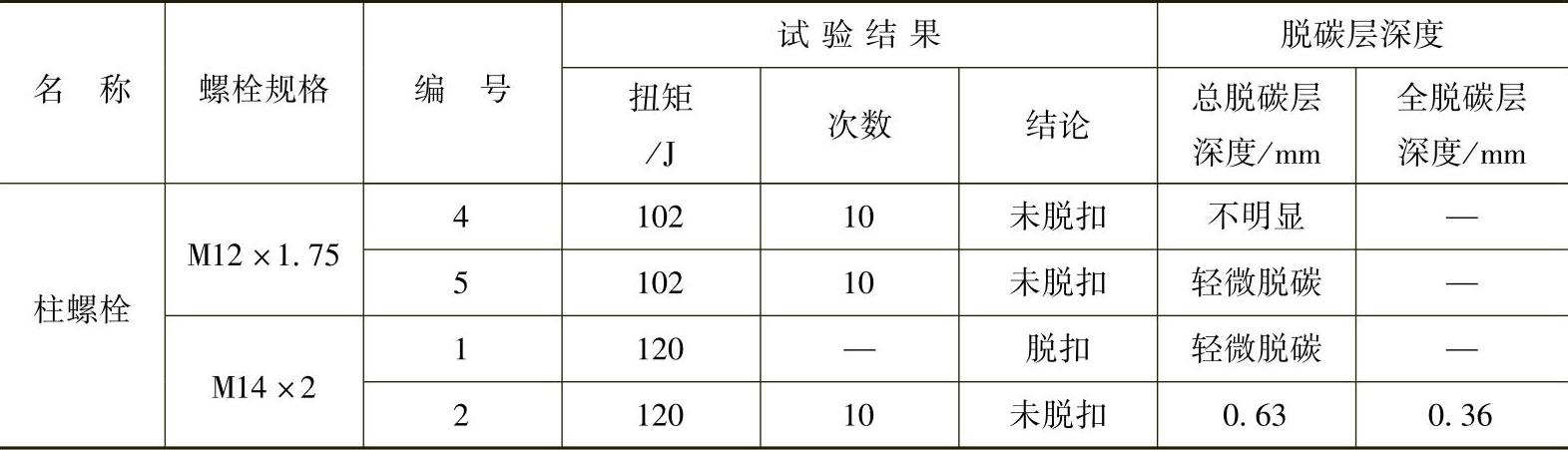

切削成形的螺栓和螺母的表面应无脱碳层,必须在脱氧良好的盐浴炉中进行热处理。但对于冷镦成形零件,原材料的脱碳层仍然存在,被挤向牙尖,因此为确保产品质量必须在能控制碳势的可控气氛炉中进行适度复碳处理。对具有不同脱碳层的螺栓进行反复的装卸试验,结果表明螺栓表面脱碳直接影响使用寿命,见表7-27。

表7-27螺栓螺纹脱碳对使用寿命的影响

(续)

螺栓是采用冷拔工艺制成的,在制造过程中有时因材料表面本身存在发纹,导致端部开裂,冷拔时常见的缺陷是横向裂纹,此时检查会发现裂纹附近有塑性变形现象。因此对螺栓而言,冷拔工艺不当或材料自身的缺陷均会造成零件的报废。

由于标准件的生产批量大,对螺纹部分要求十分严格,因此其热处理设备应具有生产能力大、自动化程度高、热处理质量稳定、设备造价和运行成本低等特点。在实际生产过程中保护气氛连续作业炉已经得到较为广泛的应用,其主要炉型有振底炉、网带炉和铸链炉等,其中振底炉和网带炉用于中小规格的紧固件,而铸链炉多处理较大尺寸的零件。热处理工艺应根据使用设备的性能、装炉方式、零件尺寸的大小以及结构特点等为依据来正确制定。一般淬火保温时间在采用盐炉装筐时为0.4~0.5min/mm,单件加热时为0.3min/mm;气体加热炉堆放时为1.2~1.5min/mm,散状为1~1.2min/mm。如采用连续式作业炉,则在有效加热区的加热时间为20~60min。冷却介质的选择原则是要有足够的冷却能力,冷镦用钢比非冷镦钢的冷却速度大一些,对于碳质量分数高于0.4%的零件要考虑畸变和开裂的预防。

一般吸热式气氛、滴注式气氛和氮基气氛(含空气氮、氨燃烧气氛、净化放热式气氛等)均可用于标准件的加热保护或用作复碳气氛,有效控制炉内的碳势。

另外对于专用螺纹紧固件而言,自攻螺钉、自攻锁紧螺钉和自钻自攻螺钉等采用渗碳钢制造,表面有高的硬度有利于切削和挤压,同时心部有足够的强度和韧性,以防止在工作过程中发生扭曲或折断,国内外标准件制造厂采用网带炉或振底炉连续生产线进行渗碳或普通的热处理,可根据渗层深度确定合适的渗碳时间。耐腐蚀紧固件可用普通钢制造,表面镀锌、镀铬处理或采用化学热处理可提高标准件的耐蚀性。

汽车用紧固件在制造和使用过程中会出现生产废品和失效(表7-28),对出现问题的产品必须进行认真分析,通过检测得出正确的结论,从而防止类似事件的发生,为正确制造紧固件提供技术依据。

表7-28常见紧固件的典型失效形式和特征

(2)弹性垫圈、挡圈的热处理(材料通常为65Mn、70、60Si2Mn等) 该类零件一般不经热处理可直接使用,性能要求严格的弹簧垫圈、挡圈等采用中碳钢或合金中碳钢调质后使用,弹性垫圈(分为弹簧垫圈、齿形或锯形锁紧垫圈、鞍形或波形弹性垫圈等三种)和弹性挡圈等采用弹簧钢制造,其热处理工艺与弹簧的热处理相似。通常弹簧垫圈、挡圈应进行拔丝处理,要求球化退火后保证晶粒细致,得到均匀的球状碳化物组织,硬度为90~95HBW。

1)拔丝处理后在盐浴炉中进行退火,750℃×0.5h+620℃×0.5h,或在其他保护性气氛中加热,但应具有保护措施,严禁表面出现氧化或脱碳等缺陷。

2)常见材料制作弹性垫圈和挡圈的热处理工艺规范。65Mn:820~840℃×8~15min。60Si2Mn:860~880℃×8~15min。70钢:780~830℃×8~15min,也可在可控气氛炉中加热15~30min,油冷后在150~180℃回火,硬度为58~64HRC;另外在40~70℃的热油中冷却,或在240~450℃的硝盐中回火、水冷,硬度为43~50HRC。在实际生产过程中应根据品种和材料的不同进行回火温度的调节,同时为了确保其机械性能,必须在无氧化和脱碳的盐浴炉、保护气氛的网带炉或振底炉的淬火→清洗→回火自动作业线上进行处理。

一般65Mn、70、60Si2Mn等材料的弹簧垫圈硬度为42~50HRC;65Mn材料制作的齿形或锯形锁紧垫圈、鞍形或波形弹性垫圈硬度为40~50HRC;65Mn、60Si2Mn钢的弹性挡圈直径在48mm以下时硬度为47~54HRC,而直径为48~200mm时为44~51HRC。

需要注意为防止这类零件出现质量问题,在盐浴加热时要认真脱氧,保护气氛炉内的气氛应具有还原性,对脱碳零件要先进行补碳处理等。其硬度检验在洛式硬度计或显微硬度计上进行。

(3)弹簧销和铆钉的热处理 销的种类很多,根据使用条件和目的的差异,选用的材料和热处理工艺规范也有较大的区别,弹簧销常用的热处理工艺为渗碳或高频感应淬火,以获得高的表面硬度,另外可采用调质中碳钢。销类材料的选用和热处理工艺规范见表7-29。

表7-29销类材料的选用和热处理工艺规范

①GB/T 1220—2007中取消了牌号1Cr18Ni9Ti。

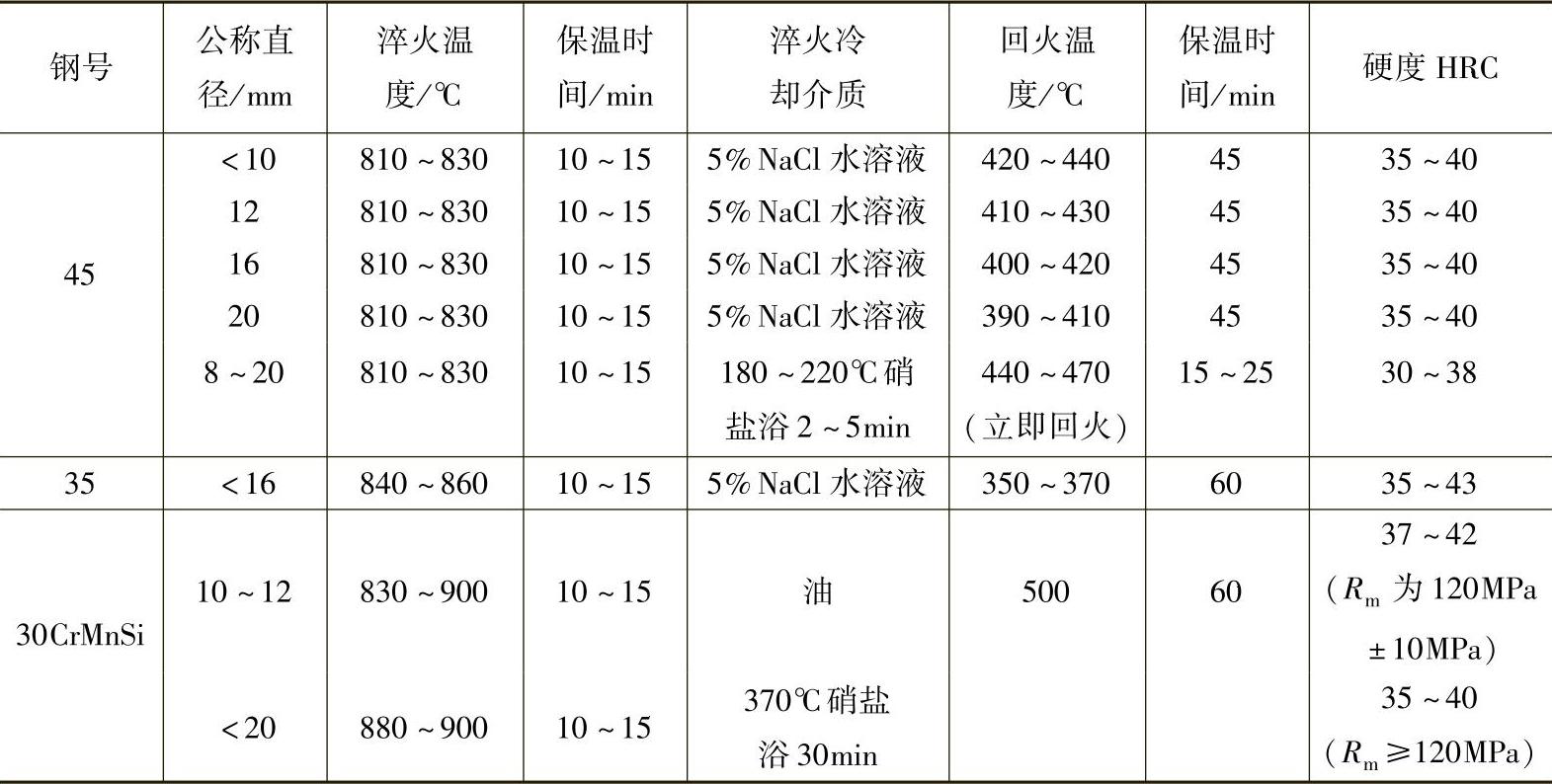

35、45和30CrMnSi钢制销的热处理工艺见表7-30。

表7-3035、45和30CrMnSi钢制销的热处理工艺

注:在盐浴炉中加热。5%为NaCl的质量分数。

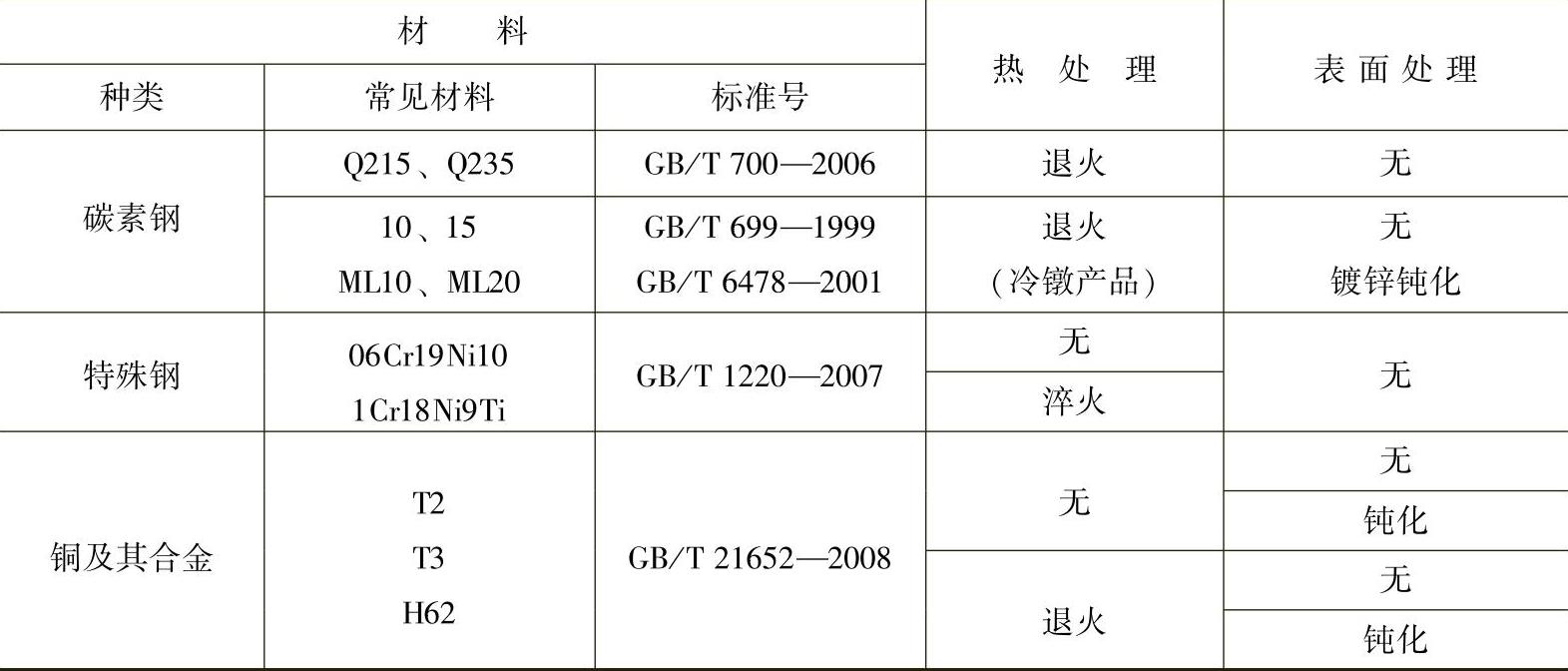

铆钉用于连接汽车车架部分不可拆卸的部件,为了防止铆钉在使用过程中发生断裂,在冷镦成形后必须进行再结晶退火,然后在保护气氛热处理炉中加热,在热处理前进行球化退火,由于锻造后产生了冷作硬化,为了不至于降低铆钉的强度,恢复材料冷拔前的性能,也易于铆接,应进行再结晶退火处理。铆钉常用材料及技术要求见表7-31。

表7-31铆钉常用材料及技术要求

注:1.ML10、ML20、10、15的结晶退火工艺为680~720℃×2~3h,炉冷至550℃以下出炉空冷。

2.Q215、Q235的结晶退火工艺为660~700℃×2~3h,炉冷至550℃以下出炉空冷。

3.GB/T 1220—2007中取消了牌号1Cr18Ni9Ti。

(4)连杆螺栓的热处理 连杆螺栓是发动机工作过程中最为关键的联接部件,与曲轴配合完成活塞的运动,使发动机获得动力,因此其性能的高低直接影响到发动机使用寿命。

1)连杆螺栓的工作条件。连杆螺栓是紧固连杆大端及其端盖的重要部件,其工作环境十分恶劣:承受预紧轴向拉应力;由于曲轴旋转时离心力周期性变化,螺栓承受交变应力的作用;曲轴和连杆之间存在间隙;在发动机爆炸冲程中,承受较大的冲击载荷;剪切应力的作用等。螺栓的失效形式为断裂和变形,其后果一是造成气缸损坏,二是无法正常工作,引起严重的事故。通常的螺纹为M7、M9两种细牙螺纹,螺纹联接长度与螺纹直径相比一般很大,因此在工作过程中不易松动。

根据螺栓结构及所传递的载荷特性,其所承受的应力不是沿着螺母旋合高度均匀分布的,是等比级数递减的,如图7-8所示,可见应力集中在螺纹的第一、二扣上,该处是十分危险的区域。

图7-8 螺栓承受应力的分布情况

a)具有10圈螺纹的螺母中螺栓螺纹间载荷分布 b)螺纹牙沟的主应力

2)连杆螺栓的性能与热处理要求。根据螺栓连杆的工作特点,在气温、环境变化的条件下,螺栓要具有较低的冷脆转变温度和较小的延迟破坏敏感性,确保其安全服役,螺栓要具有足够的抗拉强度和屈服强度、良好的冲击韧度、较高的疲劳强度以及一定的伸长率,只有这样才能缓冲应力集中,承受冲击载荷的作用。要求整个截面的应力大小相同,故螺栓必须完全淬透。需要注意的是连杆螺栓的受力十分复杂,特别是对用以定位的螺栓具有更高的要求,既要承受拉伸和剪切作用,又要具有良好的综合力学性能,通常采用优质合金钢制造。为防止锈蚀,连杆螺栓要进行发蓝处理。热处理后的硬度为30~35HRC,基体组织为回火索氏体。

3)材料选用和工艺路线分析。从螺栓的工作条件可知,它经常承受交变载荷的作用,作为连杆的螺栓通常选用韧性较高的优质碳素钢和优质合金结构钢制造,经调质处理后即可满足连杆螺栓的技术要求。可选用40Cr、35CrMo等材料进行热锻或冷锻两种处理,下面以6102柴油机40Cr钢热锻连杆螺栓为例加以分析。

该螺栓的工艺流程为:下料(ϕ12.2mm×107mm)→热冲六角头→退火(硬度不大于207~170HBW)→冷勒六角头→初劈头→六角头部钻孔→热处理(调质处理,硬度为30~35HRC)→车外圆→劈头(倒角与接触面)→平头倒角→磨中径(无心磨床)→滚压螺纹→表面发蓝处理。

4)螺栓的热处理。其技术要求为:淬火后硬度不小于50HRC,心部为中等大小的马氏体组织;回火后硬度为32~38HRC,抗拉强度为950MPa,屈服强度不小于800MPa,伸长率不小于10%,断面收缩率不小于42%,冲击韧度不小于600~700J/cm2,心部为均匀一致的回火索氏体,允许有少量的游离态的铁素体。

①螺栓的退火处理为680℃×3h+770℃×2h+550~580℃×2h,硬度为170~207HBW,得到球状珠光体组织,在860~870℃退火后得到粒状珠光体组织。

②调质处理。要满足螺栓的技术要求,采用如下热处理工艺:在盐浴炉中或在可控气氛炉内完成热处理,加热温度为860~870℃,使粒状珠光体转变为奥氏体组织,充分发挥碳和铬的有利作用;盐浴保温时间为15~20min,在20~60℃的10~30号机械油冷却;而回火时在520~550℃的炉内保温90min后水冷,硬度为30~35HRC。

螺栓在盐浴热处理时要一个一个地插入双层淬火板中,确保垂直吊挂。为保证安全应进行烘干和预备热处理。另外连杆用45钢螺母也需进行热处理,其技术要求为淬火后硬度大于50HRC,调质处理后硬度为26~31HRC,通常的热处理工艺为:采用亚温淬火工艺,770~790℃淬火,加热系数为0.2~0.3min/mm,淬火冷却介质为三硝水溶液(质量分数为25%NaNO2+20%NaNO3+20%KNO3+35%H2 O,溶液的密度为1.4~1.45g/cm3)。

采用亚温淬火有利于减少螺母的热应力,使易裂尺寸范围内的开裂倾向减小,因此有效防止了开裂。常用的方法是在810~830℃加热,采用质量分数为3%~7%的碱水、质量分数为0.2%的聚乙烯水溶液油淬、水-油淬或采用KNO3和NaNO2质量分数均为50%的盐等几种淬火冷却介质,使用这种方法时一是出现螺母淬火的开裂,二是淬火后硬度均匀性差。另外要严格控制45钢的碳质量分数,一般在0.42%~0.47%范围内为宜,铬和锰的含量在要求的下限,则能有效防止在易裂尺寸5~11mm淬火时出现开裂。

螺栓在可控气氛炉内进行调质处理,可选用的设备为网带炉、铸链炉、料盘(料筐)推杆炉、托架炉以及悬挂式连续炉等,在保护气氛下完成表面无氧化、无脱碳热处理。

资料介绍,采用15MnVB钢制作的连杆螺栓经过淬火+低温回火后,出现早期的断裂,经分析发现这是由于内部的成分偏析大,该区域呈黑色状态,碳质量分数为0.30%,硬度高达48~50HRC,螺栓心部硬度高导致脆性的增大,故出现了早期断裂。

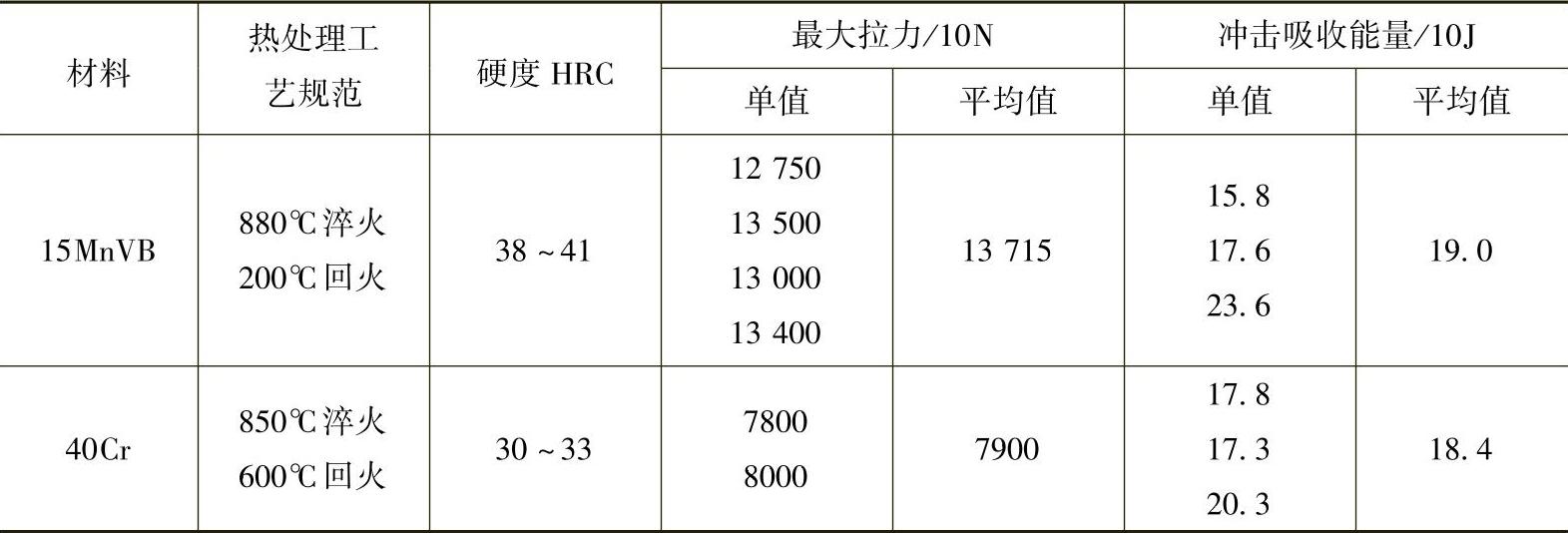

实践证明,采用低碳合金钢15MnVB制造的连杆螺栓具有较高的强度,足够的韧性和抗疲劳性能以及较低的脆性转变温度,表7-32是15MnVB与40Cr连杆螺栓的性能比较。

表7-3215MnVB与40Cr连杆螺栓的性能比较

另外将盘式车轮装于轮毂上的紧固件为双头螺柱,它是采用铬钢或35、45钢制造而成的,热处理的技术要求为调质处理,硬度为32~40HRC,回火组织为回火索氏体,其具有良好的强度和韧性,可确保螺栓的技术要求满足实际的需要。

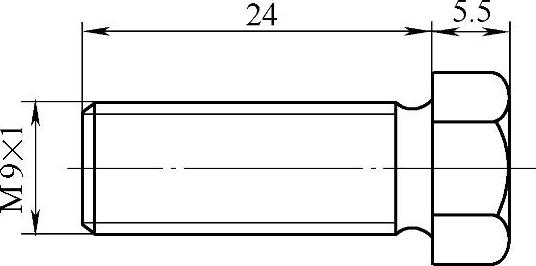

图7-9 某种气门用调整螺栓

(5)气门调整螺栓的热处理 发动机气门调整螺栓(图7-9)的作用是合理调节气门间隙,对其技术要求为六方顶部进行表面淬火,表面硬度为58HRC以上,硬化层深度为1~3mm,选用的材料通常为45钢。

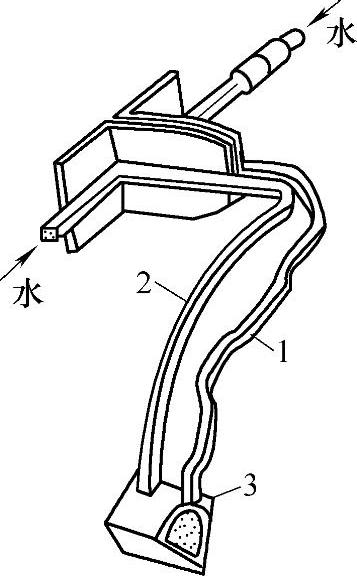

在气门调整螺栓的感应淬火过程中,为达到上述技术要求,可采用折线式感应器表面淬火技术进行六方的感应淬火处理。气门调整螺栓淬火用折线式感应器如图7-10所示,图中1和2分别为曲折导线的加热和回流线路,3为封闭的接头,用作淬火冷却装置。其工作过程为:螺栓在感应器内向前滚动时,六方顶部得到感应加热,达到接头处时进行水冷,得到了要求的硬度和硬化层深度。同时考虑到六方的宽度为5.5mm,因此感应器的曲折导线可增加加热面积的宽度,确保顶部加热温度的均匀化,又能够提高加热的效率和产品质量。

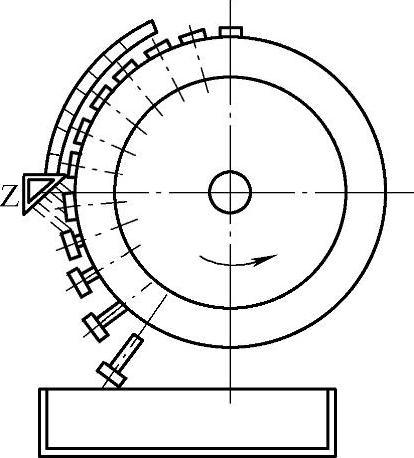

为了实现螺栓感应淬火的机械化和自动化生产作业,适应大批量的生产流程需要,必须有相应的配套装置。转盘式调整螺栓淬火装置如图7-11所示。螺栓依次插入转盘外圆周围的孔中,调整转盘的旋转速度即可控制六方顶部的高频加热时间的长短和加热温度的高低,当螺栓达到Z部喷水冷却处,表面正好达到淬火温度,螺栓转过90°落进料箱内,完成了零件的表面淬火过程。该类淬火方法具有操作简单可靠,加热效率高,产品质量稳定等特点,因此在汽车行业得到了十分广泛的应用。

图7-10 气门调整螺栓淬火用折线式感应器

1—曲折导线的加热线路 2—曲折导线的回流线路 3—封闭的接头

图7-11 转盘式调整螺栓淬火装置

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2023-08-18

热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

相关推荐