根据轴承的工作特点,要求制造轴承的材料必须具有以下性能:高的硬度和耐磨性;高的疲劳强度和合理的韧性;具有一定的耐蚀性;良好的尺寸稳定性,使用寿命长,能保证精度和具有良好的机械加工和热处理性能。这两种材料适宜制作轴承,通常二者用于制造轴承的内、外套圈和滚动体,用低碳钢钢板冲制保持器。2)一般轴承合金的组织特征一是在软基体上均匀分布着硬质点。一般材料钢背用08Al、08、10、15等低碳钢,硬度为160~220HBW。......

2023-08-18

从轴承的工作环境和承受载荷的特点分析,轴承的四部分具有各自的作用,其各部分的材料和技术要求也有很大的差别,因此机械加工的流程不尽相同,下面分别加以介绍。

(1)轴承的加工工艺流程 根据部件的不同,其工艺流程存在差异,这里以套圈与滚动体为例,讲解工艺流程。

1)套圈的加工路线:热轧未退火棒料→锻压毛坯(渗碳钢如图7-2所示)→正火→球化退火→车削加工→热处理→粗磨→细磨→精研工作表面→成品。热轧退火棒料则直接进行车削加工。

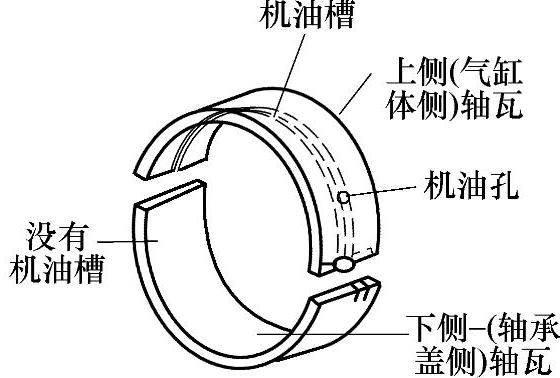

图7-1 主轴承的形式

图7-2 渗碳钢轴承套圈的锻造成形示意图

a)外圈 b)内圈 c)中隔圈 d)密封座

根据具体的加工工艺也可执行下面的工艺路线:备料→锻造→球化退火→机械加工→热处理→冰冷处理→低温回火→磨削加工→成品。

2)滚动体的加工路线。

冷冲及热冲钢球:钢丝或冷拉条钢→冷冲或半热冲→光球加工→热处理→粗磨→强化处理→精磨→精研→成品。

热冲及模锻钢球:未退火条钢→热冲或下料→热锻→球化退火→光球加工(锉削-软磨)→热处理→粗磨→强化处理→精磨→精研→成品。

滚珠或滚针:冷拉钢或条钢→冷冲、冷轧或车削→热处理→粗磨→精磨→成品。

少数滚动体生产厂家采用备料→热轧热压(或车削、冷镦)→球化退火(或再结晶退火)→机械加工→热处理→机械加工→喷砂→抛光的工艺路线,实践证明效果不错。

(2)轴承零件的预备热处理 该热处理包括球化退火、去应力退火等,获得的组织对轴承的最终热处理有一定的影响。

1)球化退火为预备热处理,锻造后的组织为片状珠光体,硬度为255~340HBW,难于进行机械加工,球化退火后组织变为均匀分布的细粒状珠光体,既降低了硬度,又具有良好的机械加工性,同时为最终的热处理做好组织准备。试验表明原始珠光体为球状时,才能具有高的强度和良好的韧性,淬火后可获得高的基体硬度和疲劳强度,耐磨性得到提高,明显提高了使用寿命,球化退火又分为普通球化退火、等温球化退火和快速球化退火等,可根据零件的尺寸、结构和技术要求等合理选择,退火通常在箱式炉、井式炉或台车式炉中进行,对于大批量产品则推荐在推杆炉或大型专用退火炉中完成退火工序。资料介绍,球状珠光体有三大优点:加热的温度范围宽,淬火变形和开裂几率减少,残留奥氏体的量减少。要求退火后的硬度为197~241HBW,球化级别为1~3级,表面的脱碳层厚度应小于加工量的2/3。

2)轴承零件的去应力退火工艺为550~650℃×3~5h炉冷;而再结晶退火用于消除冷轧、冷拔和冷冲后在零件中产生的冷作硬化,得到正常的晶粒。对于GCr15钢工艺为670~720℃×2~8h,而GCr15SiMn钢的工艺为650~670℃×2~8h。

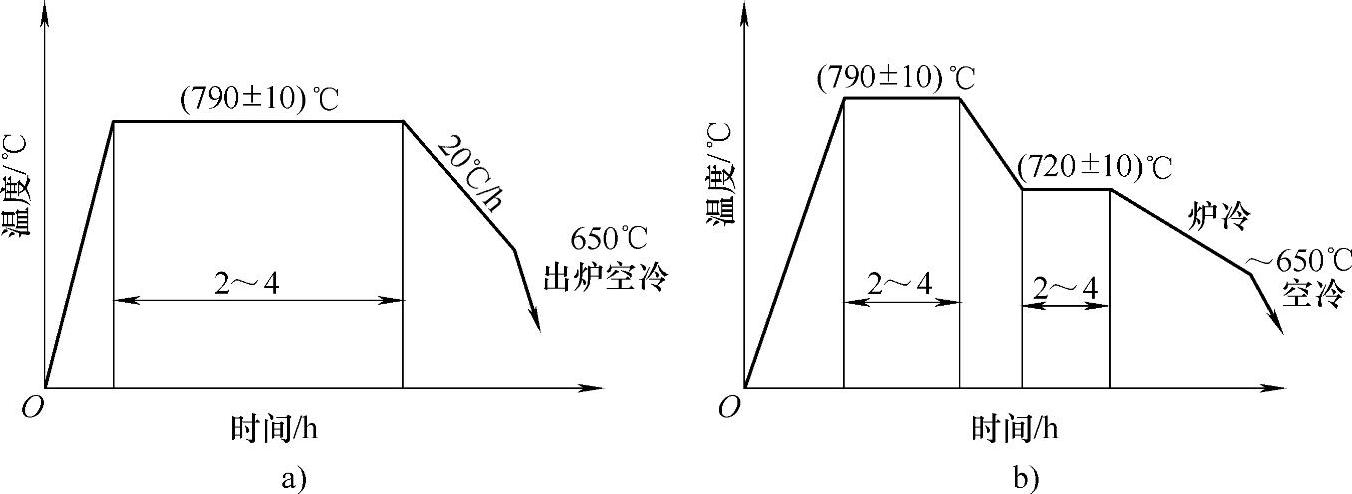

(3)套圈的退火工艺 套圈的退火工艺有两种(图7-3),一种为一般球化退火,通常因其退火时间长,影响生产率而较少采用;另一类是普通的等温球化退火,具有时间短、球化效果好的特点,套圈通常采用该类退火工艺。

(4)滚动体的退火规范 对于热轧、热压成形的滚动体,组织为细片状的珠光体,应注意其加工余量小,锻造后应密封进行退火,以防氧化或脱碳,一般温度比套筒的加热温度低,多为780~790℃。对于低温热轧、热压或冷镦成形的滚动体,只进行再结晶退火,温度为680~700℃,保温4~6h,来消除加工硬化和去除应力,以利于机械加工。

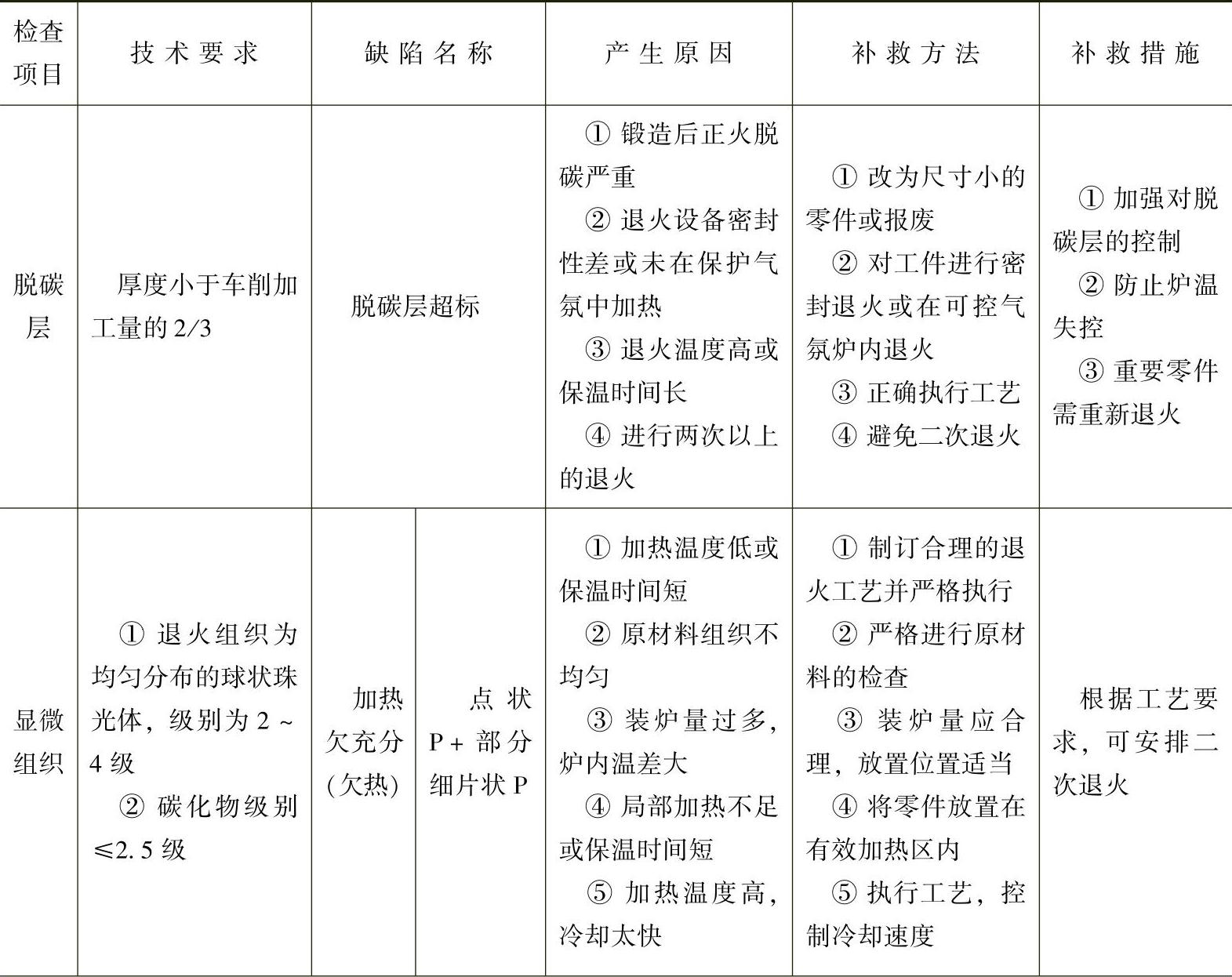

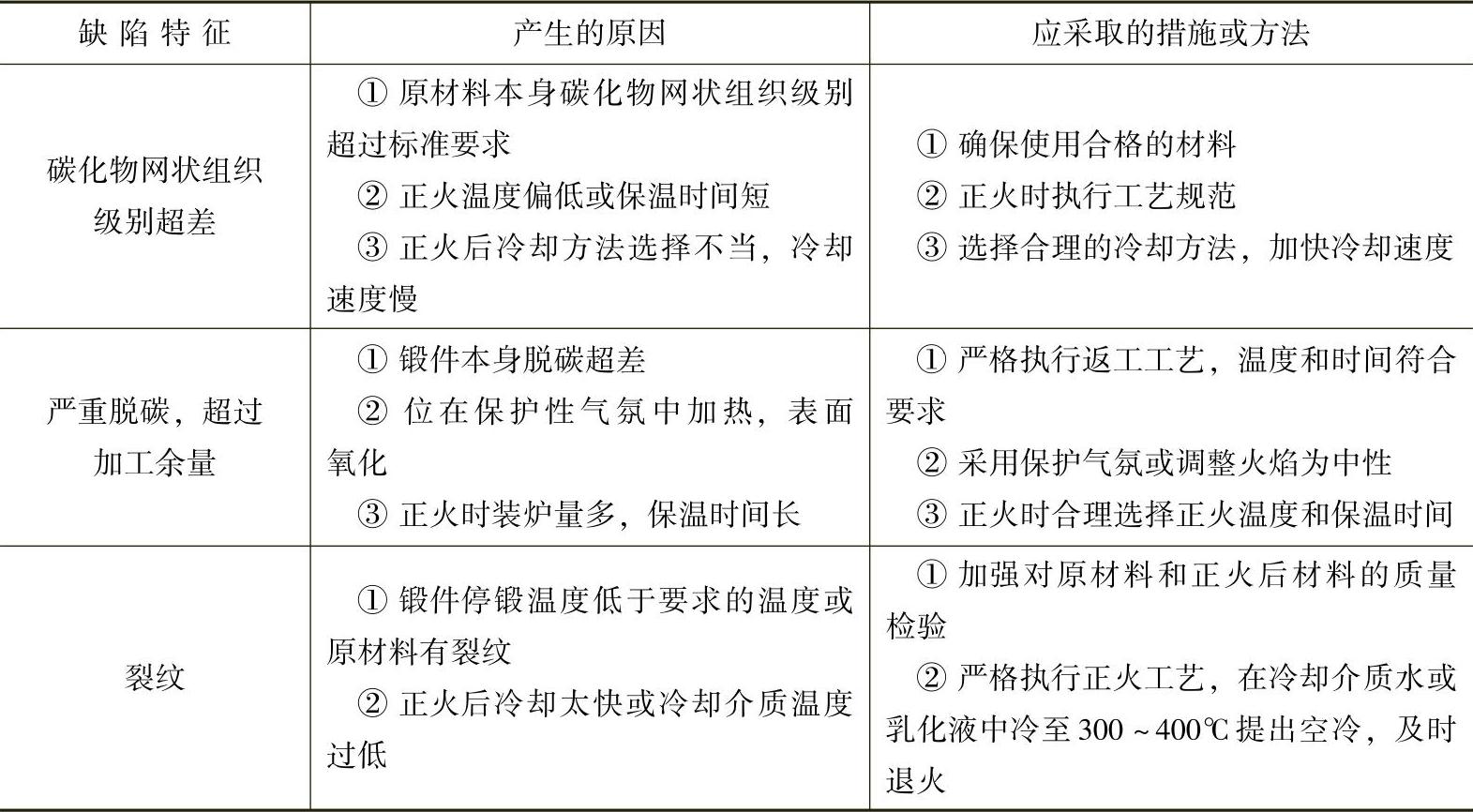

(5)轴承钢常见退火缺陷和措施(表7-6)。

图7-3 GCr15钢球化退火工艺规范

a)一般球化退火工艺 b)等温球化退火工艺

表7-6轴承钢常见退火缺陷和措施

(续)

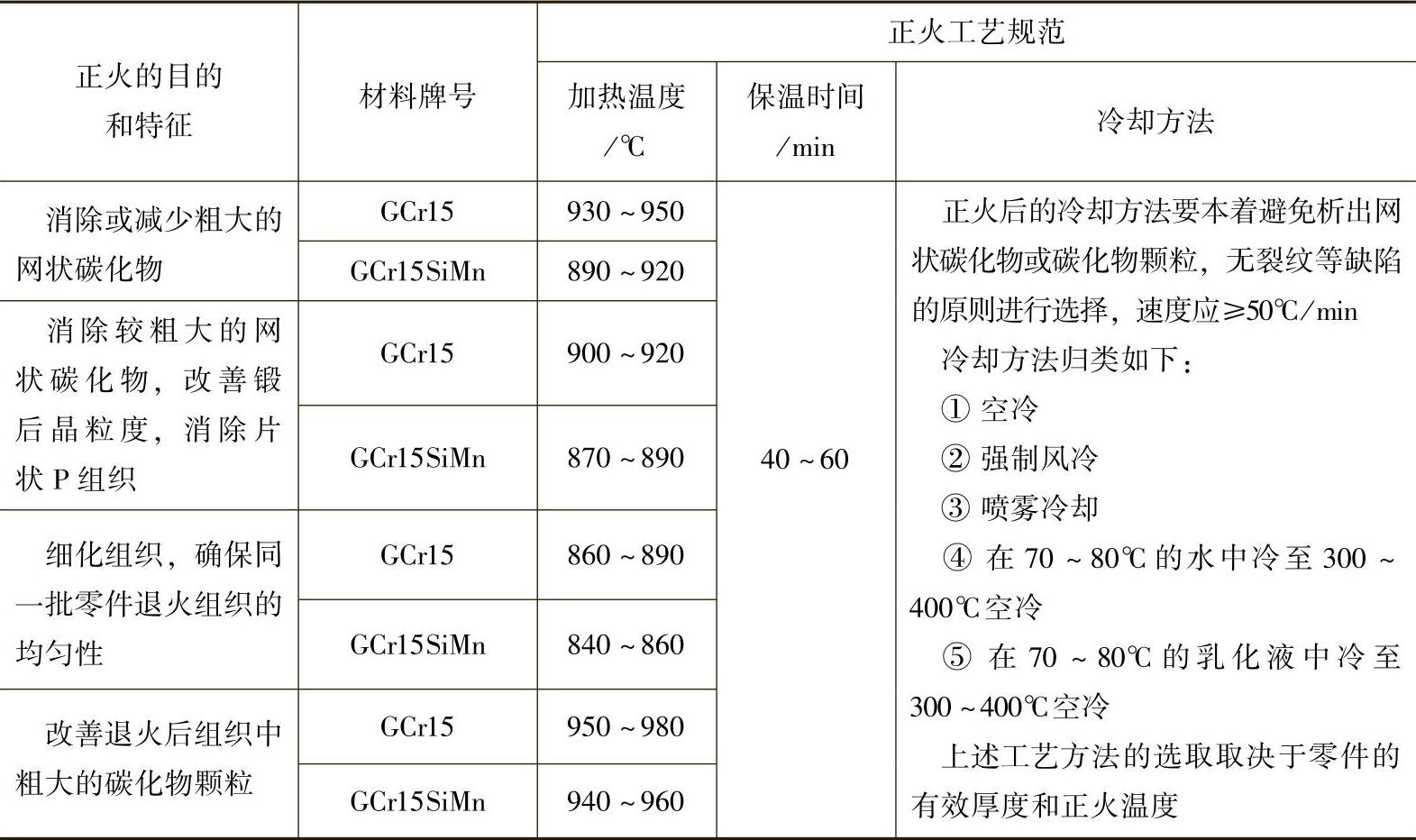

(6)轴承零件的正火处理 为了消除和改善轴承钢中的网状碳化物,细化和均匀化组织,改善退火组织中的粗大碳化物,应对其进行正火处理。具体工艺的制订应依据锻件的具体情况和技术要求进行,正火工艺的关键在于选择加热温度与冷却方法,冷却速度与冷却方法十分重要,如选择不当,不但不能消除网状碳化物、改善组织,反而会再次出现网状碳化物或其他缺陷。铬轴承钢锻件的正火工艺规范见表7-7。

表7-7铬轴承钢锻件的正火工艺规范

(7)铬轴承钢锻件常见正火缺陷和措施(表7-8)

表7-8铬轴承钢锻件常见正火缺陷和措施

(8)轴承钢的双细化处理 有资料介绍了轴承钢的碳化物细化和晶粒细化,即所谓双细化处理工艺。其具有三个优点:比原始组织晶粒细化1.5~2.0级,碳化物尺寸小于0.6μm;提高钢的冲击韧度、抗弯强度和疲劳寿命,碳化物的均匀性得到提高;热处理后获得均匀的马氏体组织,提高了整体的硬化均匀性。主要工艺为:锻造余热淬火后进行高温回火或等温快速退火,前一种获得均匀分布的点状P+细粒状P,硬度为207~220HBW,后一种获得均匀分布的细小粒状P+点状P,硬度为187~207HBW;亚温锻造后快速退火是一种细化晶粒的工艺,用于大批量生产;毛坯温挤后高温回火或快速退火。

有关汽车零件热处理实用技术的文章

根据轴承的工作特点,要求制造轴承的材料必须具有以下性能:高的硬度和耐磨性;高的疲劳强度和合理的韧性;具有一定的耐蚀性;良好的尺寸稳定性,使用寿命长,能保证精度和具有良好的机械加工和热处理性能。这两种材料适宜制作轴承,通常二者用于制造轴承的内、外套圈和滚动体,用低碳钢钢板冲制保持器。2)一般轴承合金的组织特征一是在软基体上均匀分布着硬质点。一般材料钢背用08Al、08、10、15等低碳钢,硬度为160~220HBW。......

2023-08-18

表7-1轴承的性能与材料特性目前对轴承的使用条件又提出了很多要求,如耐腐蚀、耐低温、耐高温等,同时要求降低成本、提高加工性能。轴承的冷处理通常用于尺寸稳定性要求高的精密轴承,其可以减少组织中的残留奥氏体,使组织稳定,提高轴承的尺寸稳定性,同时硬度也稍有提高。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

转向纵拉杆也称转向主拉杆、转向直拉杆等,它是连接转向垂臂和转向节上节臂的连接杆,它在汽车行驶过程中反复承受拉力和压力,因此多用高强度冷拉钢管制造。图6-3所示为解放CA141型汽车的转向纵拉杆。......

2023-08-18

文献指出,H13钢在550~600℃的高温下服役,可用冷却液等反复冷却,其热疲劳性能好,加上具有良好的强韧性,比较适合制造热锻模具。H13钢曲轴锻模、连杆锻模热处理后的主要性能指标见表8-29,其热处理工艺如图8-27所示。图8-26 H13钢热锻模的锻后等温球化退火工艺表8-29H13钢曲轴锻模、连杆锻模热处理后的主要性能指标图8-27 H13钢热锻模的热处理工艺......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

相关推荐