根据轴承的工作特点,要求制造轴承的材料必须具有以下性能:高的硬度和耐磨性;高的疲劳强度和合理的韧性;具有一定的耐蚀性;良好的尺寸稳定性,使用寿命长,能保证精度和具有良好的机械加工和热处理性能。这两种材料适宜制作轴承,通常二者用于制造轴承的内、外套圈和滚动体,用低碳钢钢板冲制保持器。2)一般轴承合金的组织特征一是在软基体上均匀分布着硬质点。一般材料钢背用08Al、08、10、15等低碳钢,硬度为160~220HBW。......

2023-08-18

轴承是一个支撑轴的零件,它可以引导轴的旋转,也可以承受轴上空转的零件,轴承可分为滚动轴承和滑动轴承等,一般来说的轴承指的是滚动轴承。支撑其实质就是能够承受径向载荷,就是固定轴使其只能转动,而控制其轴向和径向的移动。

汽车轴承主要有两个作用:保证车辆转向时减振器能随车轮一起转动,使之保持转向的灵活性;压力轴承的外圈为橡胶制品,可保持车身与减振器之间的软性连接,防止汽车行驶时由于路面不平将振动通过减振器传到车身。

汽车在行驶过程中,因路况等原因轴承经常出现开裂损坏现象,以致在颠簸的路面行驶时前部会发出“咣当”的响声,严重时会使车轮定位失准。

目前在汽车制造过程中,应用数量较多的基础部件为轴承、紧固件等,它们是必不可少的,其质量的高低直接影响到使用性能,事实证明该类零件的选材、加工与正确的热处理是相互关联的,了解与掌握这些过程是制造产品的前提与基础,并可对缺陷进行预防与改进,可有效提高轴承与紧固件的产品质量。

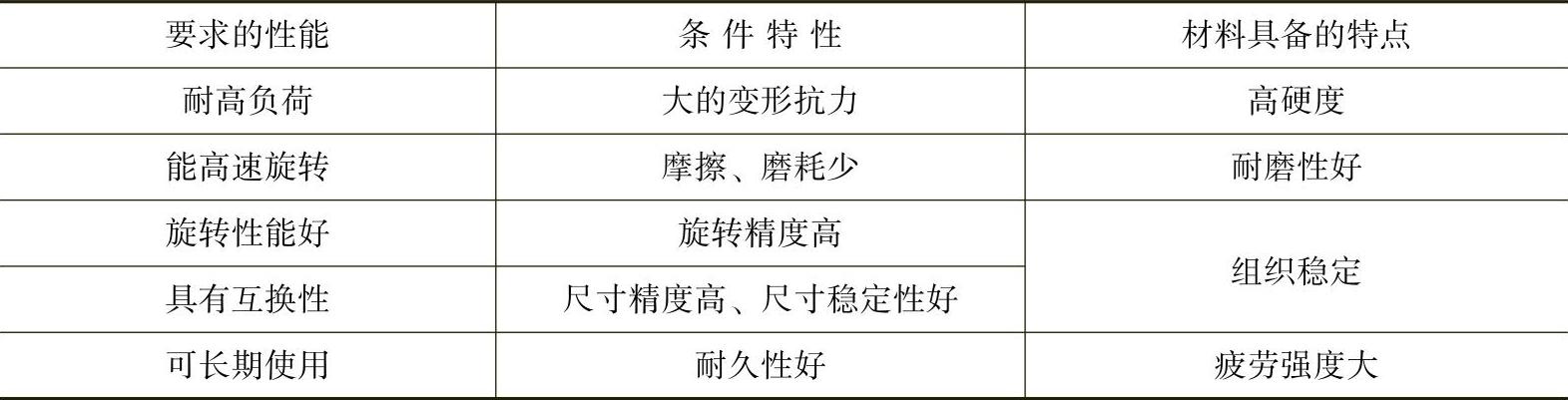

轴承用钢包括高碳铬轴承钢、渗碳钢、碳素钢、不锈钢以及耐热钢等,轴承的钢球(或滚柱)在内、外圈轨道上回转,伴有少量滑动接触,由外加载荷产生较高的反复应力载荷,除机械应力外,同时还有使用环境造成的热应力及化学作用影响,因此为了延长轴承的使用寿命,不出现疲劳破损、磨损、烧伤、腐蚀及噪声等,必须保持轴承的精度。为了满足上述轴承的性能要求,应保证轴承具有表7-1所列的性能与材料特性,其中最重要的是高硬度,动态、静态的强度以及保持良好的韧性的组织,并必须减少易引起剥落的内部缺陷。另外要防止长时间在各种应力下使用时引起的组织变化和尺寸变化,以及应确保良好的塑性加工性能及切削加工性。

表7-1轴承的性能与材料特性

目前对轴承的使用条件又提出了很多要求,如耐腐蚀、耐低温、耐高温等,同时要求降低成本、提高加工性能。其中高碳铬轴承钢的热处理工艺包括以均热扩散处理消除大块共晶碳化物,减少树枝状偏析;以正火处理消除网状碳化物,生成细片状的碳化物组织即索氏体;进行球化退火,使球状碳化物均匀细小地分布于铁素体上;进行淬火与回火处理,以获得要求的硬度与耐磨性等,文献指出,轴承在载荷下工作时,接触面产生的弹性接触压力最大可达300~400MPa,承受如此高的接触压力,必须有平均接触压力3倍以上的硬度,经计算硬度应为62HRC(750HV)左右。

轴承的热处理包括正火、球化退火、淬火和低温回火、冷处理等,其中正火并不是生产中必不可少的工序,需要进行正火处理的情况包括:因锻造毛坯不当使毛坯组织中出现粗大网状碳化物时,退火前进行正火处理;退火不当引起组织过热不合格,退火前进行正火处理;要求耐回火性好的(即回火后硬度下降少),退火前进行正火处理。轴承钢正火过程中的组织转变情况见表7-2,通常在正常工艺参数下依靠工艺来保证正火质量,如有必要检查,则检查有无裂纹、组织不良等。

表7-2轴承钢正火过程中的组织转变情况

轴承退火的目的是使钢内部组织变为球状珠光体,降低硬度和便于车削加工等,其退火工艺包括球化退火、低温退火、等温退火、快速退火等,视具体情况进行选择。

轴承的淬火与回火是制造过程中的重点工序,淬火后可获得一定含碳量的细小马氏体+一定量碳化物+少量残留奥氏体组织,以获得高硬度、高强度、高耐磨性和高的接触疲劳强度,通过低温回火得到具有一定弹性、韧性以及尺寸稳定性等良好的综合力学性能。

轴承的冷处理通常用于尺寸稳定性要求高的精密轴承,其可以减少组织中的残留奥氏体,使组织稳定,提高轴承的尺寸稳定性,同时硬度也稍有提高。一般而言,对于超精密以及经分级淬火的轴承钢套圈才进行冷处理。

有关汽车零件热处理实用技术的文章

根据轴承的工作特点,要求制造轴承的材料必须具有以下性能:高的硬度和耐磨性;高的疲劳强度和合理的韧性;具有一定的耐蚀性;良好的尺寸稳定性,使用寿命长,能保证精度和具有良好的机械加工和热处理性能。这两种材料适宜制作轴承,通常二者用于制造轴承的内、外套圈和滚动体,用低碳钢钢板冲制保持器。2)一般轴承合金的组织特征一是在软基体上均匀分布着硬质点。一般材料钢背用08Al、08、10、15等低碳钢,硬度为160~220HBW。......

2023-08-18

2)实现零件热处理前后清洗的自动化作业,确保炉内加热气氛的稳定,实现清洁生产和零污染。4)研发零件热处理后免清洗的加热介质或冷却介质,实现热处理过程水的无污染、零排放。7)加热设备余热的回收利用。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

相关推荐