对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

1)Q235钢渗碳制动(摩擦)片。某种制动片厚度为1.5mm,内孔直径和外径分别为44mm和82mm。材料Q235钢经渗碳+淬火、回火的工艺。

①920~930℃×2~2.5h渗碳,随炉冷却,750℃出炉冷却,渗碳层深度为0.4~0.5mm。

②900~920℃盐浴炉加热1min后油冷。

③在380~420℃硝盐炉回火60~90min,磨加工后再进行一次回火,硬度为40~45HRC,平面度误差≤0.10mm。

2)65Mn钢制动(摩擦)片。其厚度为0.5mm,内孔直径和外径分别为63mm和124mm。

①盐浴加热至820~840℃,保温1.5~2min,淬入20~80℃的油中冷却。

②将制动(摩擦)片装入胎具在340~360℃的硝盐中回火,保温60min。

回火后的硬度为44~48HRC,平面度误差≤0.10mm。

3)制动凸轮的热处理。根据上述刹车凸轮的技术要求,其表面要求耐磨,因此要进行感应淬火处理,在实际生产过程中,又分为全表面淬火和凸轮局部淬火两种工艺方法。

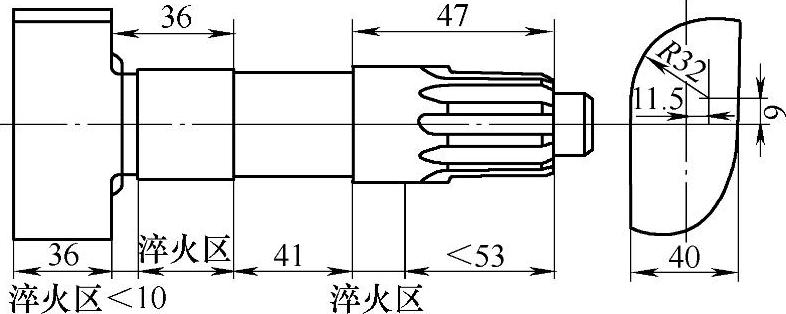

①制动凸轮的全表面淬火。从图6-5可知,该制动凸轮有三处需要进行感应淬火,即凸轮和两处轴径,凸轮所选用的材料为45钢,技术要求为淬火后表面硬度为52~63HRC,凸轮部分全部表面淬火处理,其硬化层深度为1.5~5.0mm,而轴径部分硬化层深度为1.5~3.5mm,从而确保制动凸轮表面获得高的硬度和良好的耐磨性,满足其工作需要。

轴颈部分的淬火处理比较简单,采取连续淬火或同时淬火法可以达到其硬度和硬化层深度的要求。而凸轮的表面淬火因其形状特殊,故有一定的难度,在实际的淬火过程中采用两种淬火处理方法,一是圆环式感应淬火,另一种为仿形感应淬火,二者各有特点。

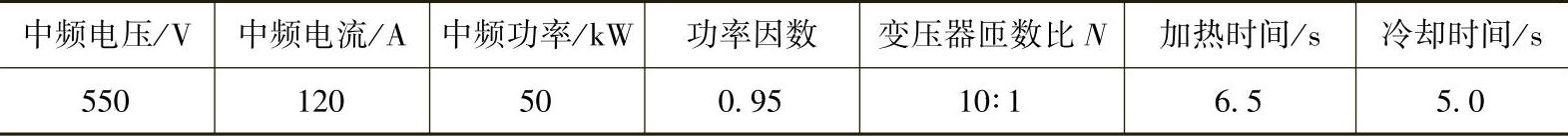

②圆环式感应淬火技术。圆环式制动凸轮淬火感应器的形状如图6-6所示,该感应器的有效宽度比凸轮的宽度略大,以确保凸轮表面加热均匀一致。其工艺特点为淬火操作简单,但感应器与凸轮的间隙过大,淬火工艺参数调整比较困难,要使用较大功率的中频设备。该淬火方式的淬火工艺规范见表6-1。

表6-1制动凸轮圆环式感应器中频淬火工艺规范

从表中可以看出,使用圆环式感应器对制动凸轮进行表面淬火处理时,由于间隙过大造成了输出功率仅为电源容量的59%,零件的表面比功率小于1.0kW/cm2,因此很难进行工艺参数的调整,工艺规范既不合理也不经济,目前已基本上不再使用该淬火方法。采用仿形表面淬火代替该工艺,避免了上述缺点。

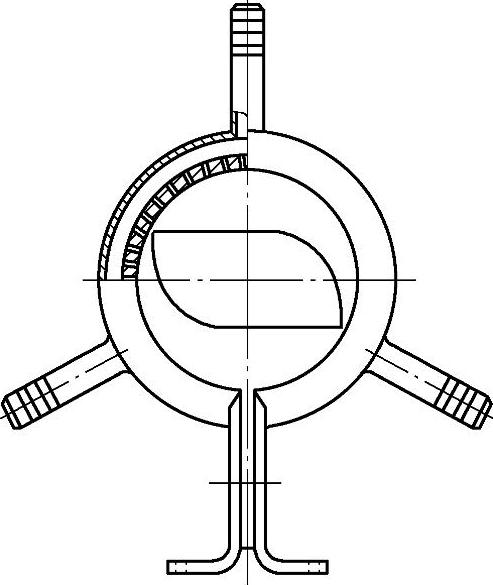

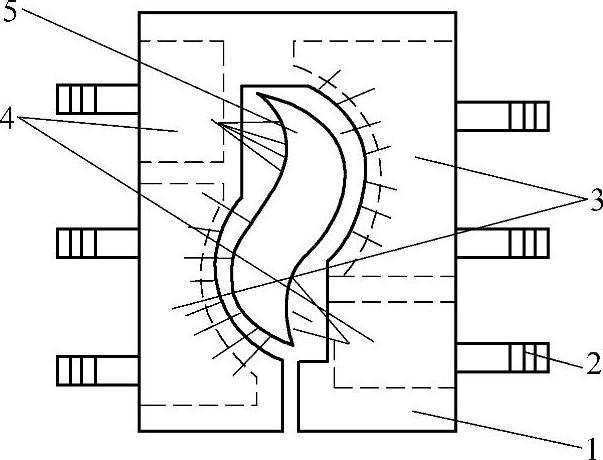

③仿形感应器淬火技术。采用仿形感应淬火技术能够使凸轮表面得到高的硬度,在8kHz、100kW中频电源作用下实现仿形感应器淬火,其感应器的形状如图6-7所示,具体热处理工艺规范见表6-2。

表6-2制动凸轮仿形感应器中频淬火工艺规范

仿形感应器淬火工艺中的输出功率达到了82kW,明显提高了加热的效果。该方法具有可操作性,输出功率可以调整,因此该工艺规范比较经济合理。仿形感应器淬火通常在卧式淬火机床上进行,感应器可在机床上左右移动,可对左右凸轮进行表面淬火处理。

图6-6 圆环式制动凸轮淬火感应器

图6-7 制动凸轮表面淬火用仿形感应器

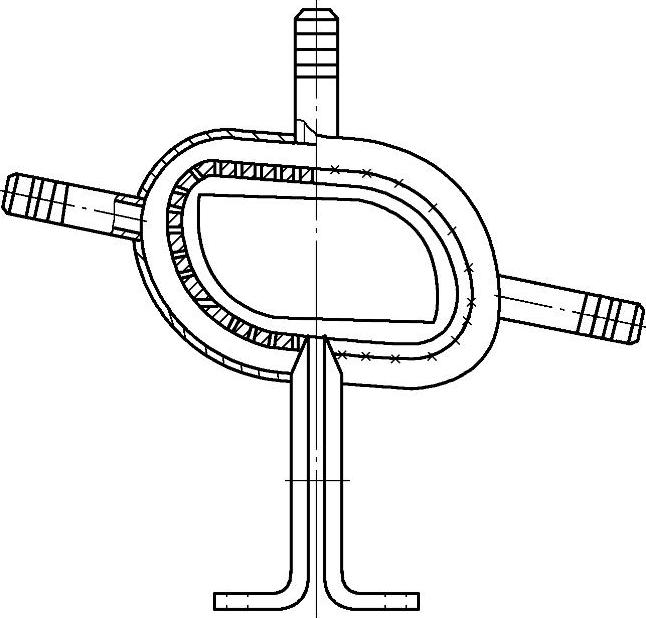

4)制动凸轮局部淬火。图6-8所示为某类S形制动凸轮。在制动过程中其要承受扭转力矩和很大的摩擦力作用,要求其轴颈和圆角进行中频感应淬火,而制动凸轮的两个凸面进行局部中频感应淬火处理。选用的材料为45钢,经过毛坯锻造,退火处理后再进行调质处理,最后中频感应淬火。技术要求为淬火区域硬度为55~60HRC,凸轮和杆部的硬化层深度为2~3.5mm,同时圆角的硬化层深度要不小于0.5mm。

图6-8 S形制动凸轮及两凸面局部淬火硬化层的分布

感应器有效圈的结构如图6-9所示。考虑到凸轮的凹面不需进行淬火处理,图6-9所示结构的设计比较合理,与两凸面对应着两个水腔,内部通有冷却水,在凸面加热到奥氏体温度后,对其进行喷射冷却淬火。而与凹面对应的水腔,在凸面加热时对凹面进行喷水冷却,避免由于涡流在加热凸面的同时加热凹面而造成温度的升高。另外,为防止尖角出现过热,在感应器相对应的位置要开出槽口。制动凸轮局部淬火工艺规范见表6-3。

表6-3制动凸轮局部淬火工艺规范

凸轮淬火的热处理效果非常好,两凸面硬化层完全进行仿形,硬化层深度为2.2~2.5mm,而两凹面没有进行淬火处理。事实证明,制动凸轮采用这种表面淬火技术质量稳定,生产率高,目前正得到推广和应用。

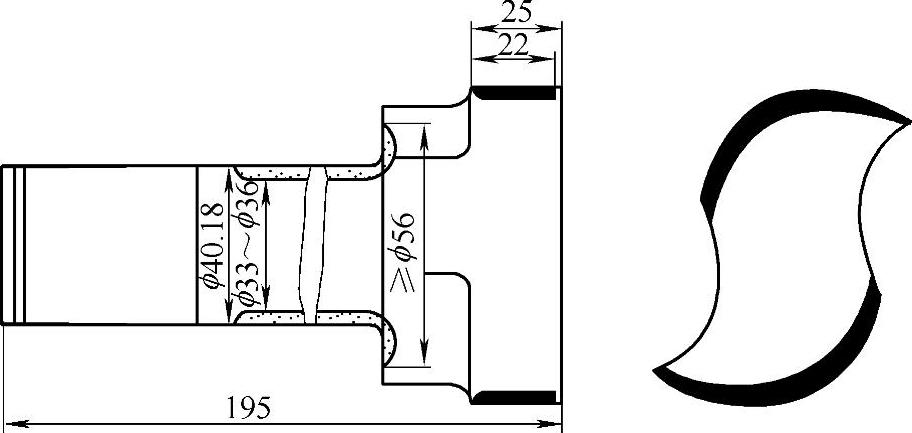

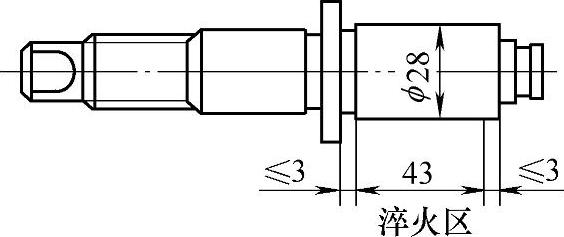

某种汽车后制动蹄片轴如图6-10所示。它的材质为45钢,技术要求:心部为正火组织,表面硬度为55~63HRC,硬化层深度为1.2~2.7mm。因此,需要进行同时中频感应淬火以满足其工作需要,淬火后的回火温度为240~260℃。

图6-9 双凸面制动凸轮局部淬火感应器有效圈示意图

1—有效圈 2—进水管 3—双凸面淬火水腔 4—双凹面冷却水腔 5—S形制动凸轮

图6-10 汽车后制动蹄片轴

5.热处理工艺分析与操作要点

1)两种不同材质的摩擦片经过上述热处理后获得回火托氏体组织,均达到了硬度和变形的要求,其综合强度较高,满足了工作需要。

2)上述65Mn摩擦片采用的是改进后的工艺,原来用斜铁挤紧夹具,将制动(摩擦)片压紧后回火,这种方法变形大,合格率较低。由此可见,良好的回火工艺装备是保证变形合格的重要条件。

3)在进行制动凸轮全表面淬火和凸轮局部淬火时,要注意加热部位与热影响区,必要时应加以保护,同时要确保冷却均匀,避免软点与软带等缺陷的出现。另外,要有保护电击伤的措施,否则会产生废品。

4)表面淬火后要及时进行回火处理,防止淬火应力过大而造成零件的开裂。

有关汽车零件热处理实用技术的文章

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

流动粒子炉是近30年发展起来的一种新型的热处理设备,它有连续式炉和周期式炉两种。流动粒子炉是将固体粒子作为加热介质来实现对零件热处理的。流动粒子炉与其他气体加热介质、液体加热介质热处理设备相比具有以下特点:1)粒子的热导率大,大于空气电阻炉及盐浴炉,升温和加热速度快,消耗气(电)量少。......

2023-08-18

模具热处理的目的是获得要求的组织与性能,其主要工艺参数包括加热速度、加热温度、淬火冷却介质与冷却方法等,它们对于模具的热处理变形有重要的影响。因此应当遵循其技术要求和操作规定,严格执行工艺规程及防范措施,确保模具热处理后的变形符合要求。为防止残留奥氏体对模具变形的影响,在保证模具技术要求的前提下,应采取以下措施:①考虑模具的综合力学性能,应适当降低淬火加热温度。......

2023-08-18

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

相关推荐