另外凸轮轴还要用来驱动燃烧系统等零件。图3-32所示为凸轮轴与凸轮形状。部分凸轮轴用铸铁及其性能要求见表3-24。表3-24部分凸轮轴用铸铁及其性能要求冷激铸铁通常不需要热处理,其表面存在软硬相间的复相组织,使其有很高的硬度和低的摩擦因数,不会发生粘着现象。采用感应加热可提高凸轮轴的强度和耐磨性,确保其在工作过程中具有高的疲劳强度和使用寿命。......

2023-08-18

1.铝合金轮毂的热处理

铸造铝合金轮毂占铝合金轮毂生产总数的80%,而热处理对轮毂的机械性能有很大的影响。铸造铝合金轮毂具有质量轻、能减振、外形美观等优点。据统计,铝合金轮毂与钢轮毂相比可减轻质量30%~40%。使用铝合金轮毂还能改善轿车的行驶性能,减轻车辆的振动。

铝合金轮毂包括铸造铝合金轮毂与锻造铝合金轮毂,具有较高的机械强度和疲劳强度。其中铸造铝合金轮毂应用最为广泛,其热处理工艺流程为:固溶(加热→保温→水冷)→时效(加热→保温→空冷)→检验。ZL101A等为铝硅系铸造铝合金,具有外形美观、耐腐蚀、质量轻、散热快、加工精准、材料利用率高的特点,符合现代汽车安全、节能、环保等的要求。

铝合金轮毂热处理后的性能指标有塑性及硬度:ZL101A铸造轮毂在铸态下性能较低,抗拉强度一般在200MPa以下,塑性为2%~6%,硬度低于60HBW,需要通过T6热处理才能提高强度和硬度,提高塑性,改变力学性能。

铸造铝合金轮毂的技术要求为抗拉强度大于200MPa,硬度大于70HBW,伸长率大于7&。铝合金轮毂的热处理包括固溶处理、完全时效处理或不完全时效处理。采用的设备为井式电炉、箱式电炉、铝合金车轮专用热处理生产线、专用连续生产线如风处理生产线等。

铸造铝合金轮毂采用的热处理工艺为T6,即固溶处理+人工时效和固溶处理后沸水处理+人工时效两种,实际生产过程中采用的热处理工艺为后一种:固溶工艺(540±3)℃×5~6h,在50~70℃的水中冷却,时效工艺为(180±5)℃×5~6h空冷,进行校直处理。

铸造铝合金轮毂的失效原因(指材料力学性能没有达到要求)为:原材料镁含量过高,处理工艺不当即热处理温度(固溶)高等造成晶粒粗大等。

2.铸铁轮毂的热处理

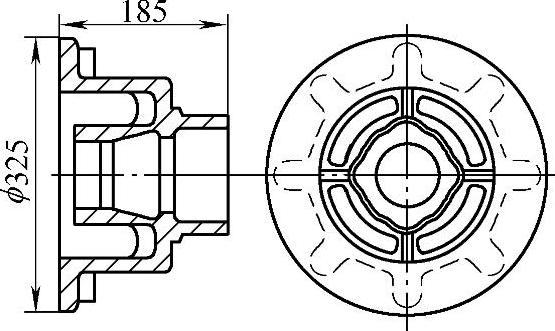

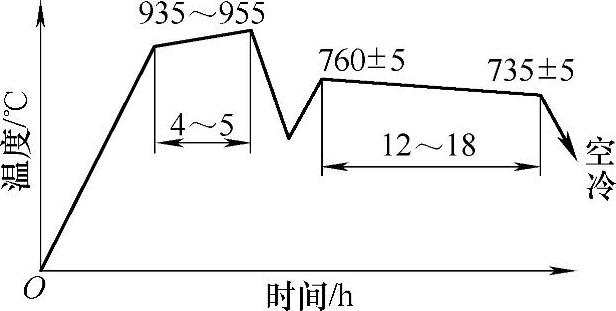

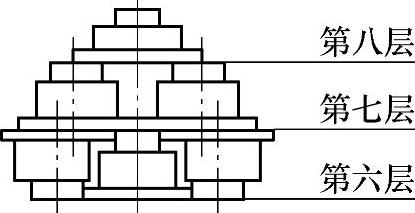

(1)轮毂的预备热处理CA15车汽车前轮轮毂采用KTH350-10制造,如图5-15所示。要求抗拉强度≥350MPa,伸长率≥10%,硬度≤150HBW。该铸件热处理的目的是消除碳化物,获得铁素体和团絮状石墨,提高力学性能,改善加工性能等。为此采用的热处理工艺为高温石墨化退火,其热处理工艺曲线如图5-16所示。热处理后的抗拉强度为400MPa,伸长率为18%,硬度为143HBW。

图5-15 前轮轮毂(CA15车)示意图

图5-16 前轮轮毂(CA15车)热处理工艺曲线

载货汽车轮毂也可采用QT500-7球墨铸铁制造,要求抗拉强度为450~500MPa,伸长率为10%~18%,冲击韧度为80~120J/cm2,硬度为150~200HBW,其金相组织为90%(体积分数)的铁素体+珠光体。采用的热处理工艺为920℃×1h+720℃×5h,炉冷至620℃空冷。

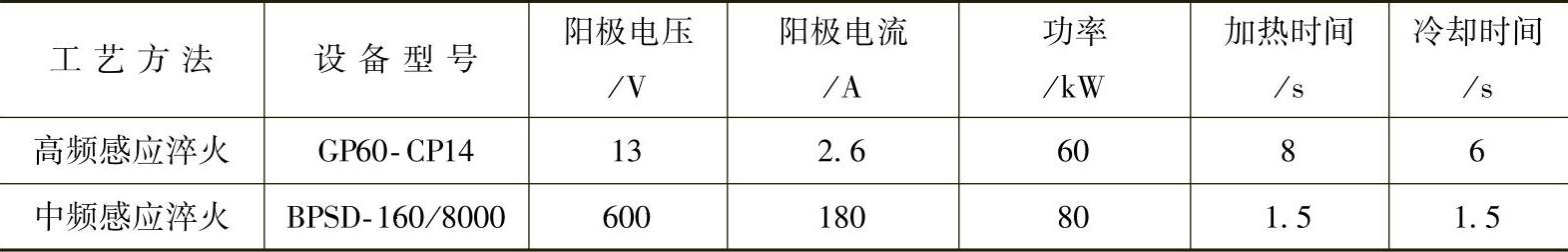

(2)表面淬火处理 从车轮的性能要求可知,轮毂要有较高的强度、良好的塑性和一定的韧性,才能满足其工作需要,通常选用的材料有可锻铸铁、铸钢与球墨铸铁等,材料牌号如KTH350-10、KTH370-12、ZG270-500、ZG310-570、QT500-7等,铸造生产方便、成本低廉,具有良好的流动性和优良的切削加工性。轮毂的油封面要进行淬火,正火处理后进行中频或高频感应淬火,其中对铸态可直接淬火,其感应淬火的工艺规范见表5-17,其中功率因数为0.9,栅极电流为0.55A。

表5-17轮毂表面淬火处理的工艺规范

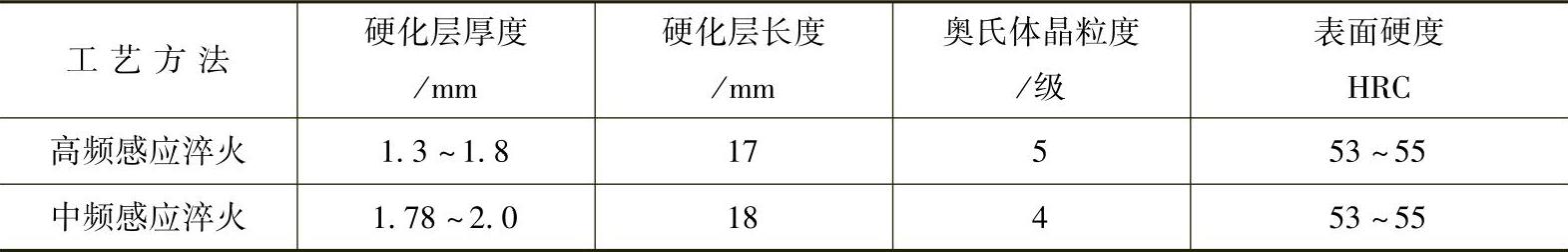

轮毂经不同热处理工艺后的质量见表5-18。

表5-18轮毂高频感应淬火和中频感应淬火产品质量的比较

灰铸铁的中小型铸态零件可以直接进行感应淬火,达到表面强化的目的。强度不高而要求耐磨的零件只进行感应淬火即可。

3.热处理工艺分析与操作要点

1)铸造铝合金轮毂热处理后要获得要求的组织与力学性能,在固溶与时效温度的控制上要符合工艺要求,其温差较小,故应选择炉温均匀性符合要求的热处理加热设备。

2)需要注意的是影响铸造铝合金轮毂固溶处理效果的因素包括加热温度、保温时间和冷却速度,另外时效强化的效果取决于合金的成分、固溶体特性、过饱和度、分解特性和强化相的特性等,而影响时效效果的工艺因素包括温度、时间、固溶温度、冷却速度等。因此需要严格进行工艺试验,以确定最佳的热处理工艺。

3)固溶转移时间长会引起机械性能降低,考虑到设备等因素,通常应小于30s。水温过高机械性能下降,而过低则内应力增大,容易产生变形等,推荐水温为50~70℃。

4)进行高温石墨化退火时要清除上炉残留的氧化皮和积沙等,同时将铸件毛刺铲平,铸件均匀和平稳摆放。

5)前轮轮毂(CA15车)热处理摆放示意图如图5-17所示。操作时要严格执行工艺规范,及时调整仪表控制温度,进行准确控制。

6)高频感应或中频感应淬火后,要及时进行回火处理,防止因应力大而产生裂纹。

图5-17 前轮轮毂(CA15车)热处理摆放示意图

有关汽车零件热处理实用技术的文章

另外凸轮轴还要用来驱动燃烧系统等零件。图3-32所示为凸轮轴与凸轮形状。部分凸轮轴用铸铁及其性能要求见表3-24。表3-24部分凸轮轴用铸铁及其性能要求冷激铸铁通常不需要热处理,其表面存在软硬相间的复相组织,使其有很高的硬度和低的摩擦因数,不会发生粘着现象。采用感应加热可提高凸轮轴的强度和耐磨性,确保其在工作过程中具有高的疲劳强度和使用寿命。......

2023-08-18

高温燃气炉是可进行奥氏体气门固溶处理的专用热处理设备。目前国内大多数气门的固溶处理是在盐浴炉中完成的,采用人工放入与挑出。③燃气炉进行气门固溶处理的成本低,无环境污染。燃气炉的点火系统科学、规范,采用电子点火安全、可靠。根据设定的炉温,自动调整燃气与空气进气阀的大小,来控制温度的高低,其温度的均匀性在5~10℃以内,满足了气门固溶处理对温度均匀性的要求。......

2023-08-18

针对稳定杆的淬火变形超差问题,采用以下措施才能确保热处理后的产品满足技术要求:合理装夹,采用专用淬火夹具,如图4-21所示;改进淬火加热温度,从850℃提高到880℃,出炉后在30s内迅速在平台上校直稳定杆,并装入夹具中,同时确保零件淬火前的温度为830~850℃,立即入油淬火,改进后的热处理工艺曲线如图4-22所示。采用以上措施后彻底解决了汽车稳定杆变形超差的问题。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

图8-12所示为弹簧夹头的结构形式。考虑到弹簧夹头的整体硬度和性能要求,通常选用9SiCr制作弹簧卡头。表8-19为GCr15钢制弹簧夹头不同热处理后的结果对比,试验结果表明,GCr15钢制弹簧卡头经过贝氏体等温淬火后的硬度比常规淬火低约10HRC,但使用寿命却提高了1~1.67倍。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

花键轴和万向节叉采用中碳钢制造,经热处理后分别焊在传动轴的两端。在万向节传动装置中,传动轴是主要的传力部件,空心轴的壁厚为1.5~3.0mm,通常由钢板卷焊而成,只有载货汽车才会采用无缝钢管制造。图4-13 汽车传动轴示意图汽车传动轴如图4-13所示,采用40MnB或40Cr钢制造,整体调质处理后,在38mm×95mm处进行中频感应淬火处理,其淬硬层深度为1.5~2.5mm,表面硬度在48HRC以上。表4-36汽车传动轴中频感应淬火工艺参数......

2023-08-18

相关推荐