因此60Si2MnA材料适宜制作汽车钢板弹簧。回火工艺参数 汽车钢板弹簧的回火应在460~540℃的温度下进行,以获得回火托氏体组织。......

2023-08-18

轿车用悬架弹簧有压缩弹簧、组合式弹簧和扭杆弹簧三种,一般悬架弹簧分为圆柱形和腰鼓形,在周期性扭转、弯曲等交变应力的作用下,经常承受振动和冲击,同时也要受到水雾和泥沙的侵蚀等,因此工作条件恶劣,易于发生疲劳断裂失效。

根据上述要求选用50CrVA、60Si2CrVA等高强度合金钢制造。圆柱形压缩弹簧采用Si-Cr淬火钢丝,工艺流程为卷制→去应力退火→磨两端面→喷丸→冷成形强压处理→无损检测→负荷分选→工作面喷涂→包装入库。而采用热轧或退火的盘条钢丝时工艺流程则为材料校直→冷卷或热卷→磨两端面→调整(再加热淬火或分级淬火)→回火→磨两端面→无损检测→喷丸→冷或热强压→负荷分选→工作面喷涂→包装入库。

腰鼓形弹簧可减轻自身质量,提高行车的安全性及舒适性,同时降低了能耗。悬架弹簧的主要失效形式为脆断,这多数是由热处理时弹簧表面严重脱碳和回火不足造成的,因此在实际的热处理过程中,要加强炉内气氛的控制,确保内部为还原性气氛,如使用盐浴炉,则盐浴中杂质BaO的质量分数小于0.5%,实行每8h脱氧一次,在夏季则4h一次等措施可基本保证弹簧的表面成原始状态。回火时间应依据弹簧的直径大小、装炉量的多少和炉膛的大小等因素综合考虑,原则上油炉或硝盐炉内的回火时间可比空气回火炉内的时间适当短一些,但均不能少于60min(保温时间)。同时配合金相检查,可确定最佳的回火工艺参数。

悬架弹簧的热处理工艺,通常有常温热处理和高温形变热处理两类,前者采用步进式连续加热炉,在保护气氛中将弹簧加热到860~880℃,保温结束后油冷,在热风循环的连续回火炉(或)周期性回火炉中保温足够时间回火,回火温度为380~420℃,回火后硬度为46~52HRC。弹簧的高温形变热处理通常是进行感应加热,表面温度达到950~1000℃,用模具轧成要求的形状和尺寸,热卷后再进行淬火和回火处理。该工艺生产率高,可获得超细晶粒和形变热处理强化效果。

在汽车的底盘上安装了各种各样的悬架弹簧,在受外力的作用时通过产生弹性变形将外力抵消,起到了缓冲的效果,同时要承受高应力作用,振动大,受到冲击或摇摆以及泥水、泥沙等腐蚀等。失效形式为断裂和应力松弛,会明显降低舒适性,因此弹簧必须具有足够的弹性和高的疲劳强度,其组织为回火托氏体。一般选用的材料有两类,即碳素弹簧钢和合金弹簧钢,其中具有代表性的钢种为70、75、80、85等和65Mn、60Si2MnA、60CrMnA、30W4Cr2VA、50CrVA等。

1.汽车扭杆弹簧的热处理

扭杆弹簧是利用弹性变形而起到弹簧作用的零件,一端固定,另一端加上扭转载荷,即承受扭转应力的作用,选用的材料是65Mn、60Si2MnA等弹簧钢。具有结构简单,工作时无摩擦,弹簧特性稳定,不产生颤振,单位体积储能大,体积小,安装方便等特点。

扭杆弹簧的制造路线为切料→镦锻→退火→端面加工→淬火→回火→喷丸处理→松弛处理→防锈处理。其热处理工艺有两种,其一为调质处理830~890℃加热后油冷,当要求硬度415~495HBW时,回火工艺规范为500℃×1h;热处理后的硬度要求为47~52HRC时,一般在400℃左右回火1h。需要注意的是在扭杆弹簧加热的过程中,应防止加热温度高、时间长出现过热现象,另外严禁表面氧化和脱碳。因此应在脱氧彻底的盐浴炉或可控气氛炉内完成加热过程。扭杆弹簧的高频感应淬火作为一种新工艺已经得到了推广和应用,具有热处理变形小、表面不产生氧化和脱碳的优点,其缺点是硬化层深度浅。

2.卡簧的热处理

卡簧有圆形、矩形两类,其端面平齐或弯曲,同心截面直径≤13mm时,采用75钢;直径≥54mm时采用50CrVA、55SiCrA等材料制作。

卡簧为线弹簧中最简单的一类零件,根据原材料状态,其所用材料分为热轧弹簧钢和冷轧弹簧钢,它们的热处理工艺不同。

(1)热轧弹簧钢的热处理 在实际生产过程中,热轧弹簧钢的供应状态有退火和不退火两类,前者的基体硬度低,有较好的韧性和塑性,晶粒组织均匀性好,易于进行机械加工和成形,如弯制等,而后者表面硬度高,加工困难,适于制作各种中型的螺旋弹簧等,两者的使用规格和范围存在明显的区别。

①A卡簧成形后进行等温淬火处理,采用55SiCrA等油冷淬火钢丝制成,冷成形温度为260~280℃,并进行去应力退火处理。卡簧的淬火加热温度为Ac3+30~50℃,在可控气氛炉或盐浴炉中实现基本无氧化加热,确保弹簧表面状态不发生变化,加热的时间根据装炉量、温度和炉膛的大小来确定,通常的经验是其加热系数为2min/mm、0.5min/mm。根据弹簧的直径和厚度选择卡簧的冷却方法,可选择油冷或在350~400℃的硝盐浴中等温淬火。

为保证弹簧的弹性合格和硬度符合技术要求,卡簧回火的温度控制在400~500℃,保温30~90min,所用热处理设备为油炉、硝盐炉或可控气氛炉,保证组织完全转变,为防止出现第二类回火脆性,回火结束后应油冷或水冷。

②表面磷化处理后在防锈液中浸泡。

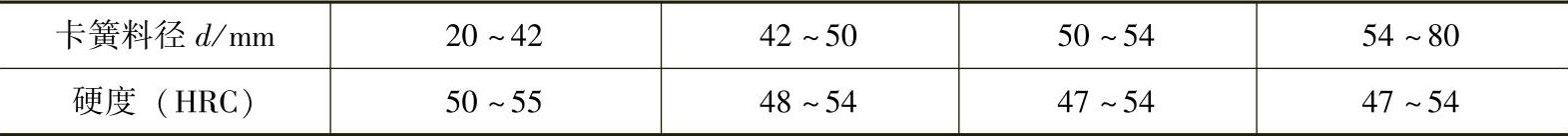

③热处理后的金相组织。当进行等温淬火时,获得下贝氏体组织,油淬火则得到均匀的回火马氏体。不同料径的卡簧对硬度的具体要求见表5-13。

表5-13不同料径的卡簧对硬度的具体要求

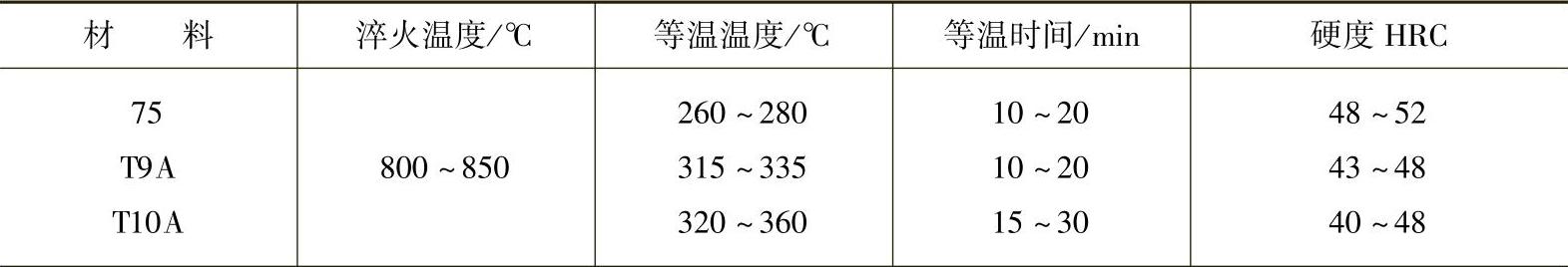

④卡簧经等温淬火处理后,得到了下贝氏体组织,具有高的硬度和良好的综合力学性能。常见卡簧贝氏体等温淬火工艺参数见表5-14。

表5-14常见卡簧贝氏体等温淬火工艺参数

(续)

(2)冷轧弹簧钢的热处理 制作小型弹簧常采用冷拔钢丝,材料的选择与处理如下:

①采用铅浴加热淬火处理,采用60、65、70、75、80、60Mn、70Mn、T8MnA、T9A等。

②冷拔钢丝采用碳素钢和锰钢制造,用于性能要求不高的弹簧。

③油淬火钢丝采用铬钒钢、铬硅钢和碳素钢制造,在冷拔后进行热处理(淬火和回火)。

上述三种钢丝卷成弹簧后无须再进行淬火和回火处理,仅仅需要对弹簧进行定型去应力退火。

④冷拔合金钢丝。该类用铬钒钢、铬硅钢和硅锰钢制的钢丝,在卷制成弹簧后进行热处理(淬火和回火处理),来提高基体的疲劳强度和弹性极限。

其他常见弹簧的热处理工艺见表5-15。

表5-15其他常见弹簧的热处理工艺

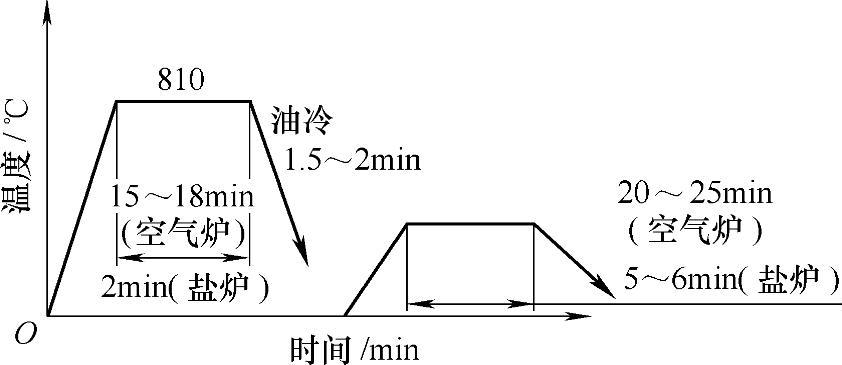

1)60Si2MnA钢吊挂弹簧的热处理工艺如图5-12所示。

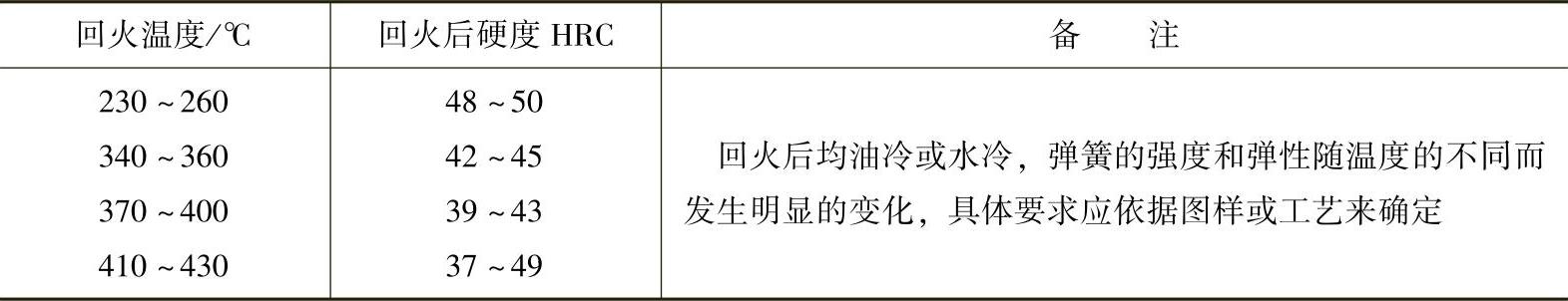

2)65Mn钢螺旋弹簧直径小,经冷卷成形,其流程为冷卷→定型处理→切断修正→淬火→矫正回火→机械修正→定型回火→机械加工→喷砂→表面处理。常规的热处理工艺曲线如图5-13所示。

图5-12 60Si2MnA钢吊挂弹簧的热处理工艺

图5-13 65Mn钢螺旋弹簧的热处理工艺曲线

采用上述工艺处理的弹簧的回火硬度为42~48HRC。该类弹簧热处理后要进行提高疲劳强度的喷丸或喷砂处理,同时也将表面粘附的盐渣、氧化皮等清理干净。

65Mn钢螺旋弹簧的热处理回火技术要求见表5-16。

表5-1665Mn钢螺旋弹簧的热处理回火技术要求

有关汽车零件热处理实用技术的文章

图8-15所示为某汽车弹簧钢板冲孔凸模。表8-20Cr12MoV钢冲孔凸模的普通热处理工艺凸模必须进行气体或液体化学热处理,通常制作弹簧钢板的冲孔凸模所用材料为Cr12MoV、Cr4W2MoV、65Nb等,在热处理后进行化学热处理可明显提高凸模的使用寿命。表8-21不同表面处理工艺对Cr12MoV、Cr4W2MoV、65Nb钢冲孔模的影响65Nb等钢凸模的热处理 几种弹簧钢板冲孔凸模模具材料的热处理工艺与使用寿命见表8-22。表8-23为Cr4W2MoV钢制汽车钢板弹簧冲孔凸模的热处理工艺对比。......

2023-08-18

路面不平引起的振动主要是通过连接车身与车轮的悬架来隔离。现代汽车的悬架尽管有不同的结构形式,但是一般都由弹性元件、减振器和导向机构三部分组成。减振器可加速车身振动的衰减,以改善汽车的行驶平顺性,它和弹性元件是并联安装的。当车桥与车架的相对速度较大时,减振器应当能自动增大液流通道截面积,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。......

2023-08-31

③能对汽车悬挂系统的减振器、弹性元件等实施拆装。图6.4非独立悬架结构示意图图6.5独立悬架结构示意图减振器为加速车架与车身振动的衰减,改善汽车行驶的平顺性,在大多数汽车的悬架系统内部装有减振器。同时,过大的阻尼力还可能导致减振器连接零件及车架损坏。螺旋弹簧本身没有减振作用,因此,在螺旋弹簧悬架中必须另装减振器。......

2023-08-19

学习目标1.了解汽车悬架系统的作用。麦弗逊式悬架由螺旋弹簧、减振器、三角形下摆臂组成,每个三角形下摆臂由两个钢板冲压件焊接而成,螺旋弹簧和筒式减振器连成一起,形成悬架的弹性支柱。由于麦弗逊式悬架的结构简单、紧凑,占用空间小,有良好的操纵稳定性,因而广泛地用作轿车的前悬架。图5-129 麦弗逊式前悬架的结构实际操作减振器总成的拆装1)举升车辆前部,将安全支架置于正确位置以支撑车辆。......

2023-09-17

以奥迪A6轿车电控悬架系统为例,介绍电控悬架系统电路图的识读方法。测量前、后桥减振支柱的压力或蓄压器内的压力,压力传感器G291采用的是电容测量原理。供电电压由空气悬架控制单元来提供,车身加速度当前的电压值可通过测量数据块读出。图5-20 奥迪A6空气悬架系统电路图5-20 奥迪A6空气悬架系统电路(续)......

2023-08-29

汽车转向系统的功能就是按照驾驶员的意愿控制汽车的行驶方向,并减轻驾驶员的疲劳强度,其对汽车的行驶安全至关重要,汽车转向系统的零件都称为保安件。机械转向系统的转向操纵机构主要由转向盘、转向轴、转向管柱等组成,它的作用是将驾驶员转动转向盘的操纵力传给转向器。......

2023-08-18

装备电子控制主动悬架系统的汽车能够根据本身的负载情况、行驶状态和路面情况等,主动地调节包括悬架系统的阻尼力、汽车车身高度和行驶姿势、弹性元件的刚度在内的多项参数。......

2023-09-23

相关推荐