要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

考虑到零件的技术要求,采用的淬火工艺为840~860℃×40min油冷,回火工艺为450~480℃×60min水冷,为防止零件的弯曲变形,淬火时在箱式炉或步进炉中完成加热,稳定杆在炉底平放,不允许相互挤压,其工艺为850℃×40min保温结束后,出炉进入机械化淬火夹具(定形)中整体油冷,两耳平面垂直油面同时入油,在油中静止冷却,回火工艺为460℃×60min水冷。

将两次校直改为出炉后进行一次淬火前校直,用20~30s时间校直后立即装入夹具中冷却。回火与校直在专用夹具中进行,要避免稳定杆排列不规则而影响校直的效果。

资料介绍,热处理后多数悬架稳定杆严重变形超差,见表4-50。需要退火后返修处理,成本提高,也造成了稳定杆表面质量的降低,疲劳寿命降低,影响了正常生产的进行。

表4-50汽车稳定杆热处理后的变形情况

从表4-50中可以看出,小于中心距变形超差比例较高,表明组织应力是使稳定杆变形的主要因素,变形是热处理过程中产生的组织应力、热应力及附加应力综合作用的结果,可见控制稳定杆的变形是比较困难的。

针对稳定杆的淬火变形超差问题,采用以下措施才能确保热处理后的产品满足技术要求:合理装夹,采用专用淬火夹具,如图4-21所示;改进淬火加热温度,从850℃提高到880℃,出炉后在30s内迅速在平台上校直稳定杆,并装入夹具中,同时确保零件淬火前的温度为830~850℃,立即入油淬火,改进后的热处理工艺曲线如图4-22所示。采用以上措施后彻底解决了汽车稳定杆变形超差的问题。

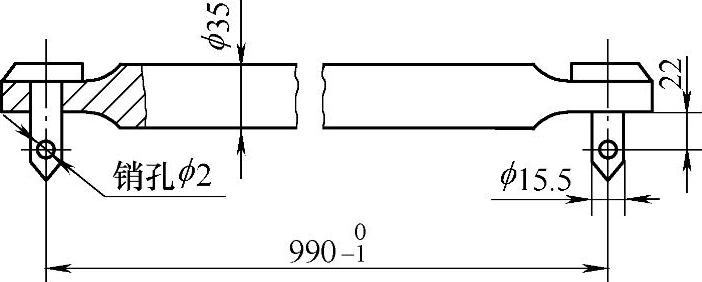

图4-21 某汽车稳定杆淬火夹具

有关汽车零件热处理实用技术的文章

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

高温燃气炉是可进行奥氏体气门固溶处理的专用热处理设备。目前国内大多数气门的固溶处理是在盐浴炉中完成的,采用人工放入与挑出。③燃气炉进行气门固溶处理的成本低,无环境污染。燃气炉的点火系统科学、规范,采用电子点火安全、可靠。根据设定的炉温,自动调整燃气与空气进气阀的大小,来控制温度的高低,其温度的均匀性在5~10℃以内,满足了气门固溶处理对温度均匀性的要求。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

汽车零件材料要达到使用技术要求,则必须进行合理选材与必要的热处理,一般零件的热处理包括退火、正火、淬火与回火、固溶与时效等,其是依据零件的服役条件来选择的。通常采用可控气氛加热设备,防止零件表面的氧化脱碳,如保护气氛网带炉、振底炉、多用炉(箱式炉),具有生产率高、质量稳定性好、机械化与自动化程度高、工作环境清洁等特点,因此应用十分广泛。......

2023-08-18

相关推荐