半轴感应淬火的主要目的是提高抗扭强度,感应淬火后其扭转疲劳强度比调质态提高十几倍,目前国内外汽车半轴都采用了感应淬火工艺。试验数据表明,将半轴的淬硬层深度增大43%以上,就能够获得理想的扭转疲劳强度等性能指标。表4-42为40MnB钢带法兰半轴的感应淬火工艺规范。......

2023-08-18

1)为了防止淬火开裂,采用浸油或浸水的冷却方法,中频感应淬火采用水、聚乙烯醇或聚醚溶液作为淬火冷却介质,可有效抑制淬火裂纹的产生。

2)资料介绍,对于整体淬火时在盘部与万向节处出现开裂的情况,可将盘部首先在油中冷却8~10s,取出空冷15~20s后使半轴全部浸入流动的水中,此时杆部的硬度为46~48HRC,表面组织为马氏体+托氏体,心部为索氏体+少量铁素体。

某40Cr钢叉车桥半轴装机后短时间内断裂,断口位置在盘部与万向节处,其采用中频感应淬火,技术要求为调质处理硬度28~32HRC,花键及杆部至法兰处的表面硬度为52~57HRC,淬硬层深为3~6mm。

而检测发现调质硬度为20~21HRC,淬硬层深度为2.05~3.0mm,表面硬度为52~56HRC,断口处没有淬硬层,断口处为淬硬层过渡区,此处受到感应淬火时的热影响,造成表面比基体硬度更低,此处强度大大降低,这是造成半轴断裂的主因。将淬硬区延伸到法兰盘内,同时保证调质处理后硬度符合要求,则可避免此缺陷的发生。

3)半轴的有效硬化层深度对半轴的静态性能极为重要,在淬火操作时应将轴直径的15%作为有效硬化层深度来控制,总硬化层深度(包括硬化过渡层)对于轴的疲劳性能有一定的影响,经验表明将轴直径的25%作为总硬化层深度是合理的。

4)半轴应尽可能采用冷校直,因用氧乙炔热点加热后,一旦温度高于相变温度,在急冷后会形成粗大的马氏体,应力很大,半轴在受到反复载荷的作用时,会逐渐扩张出现疲劳断裂。

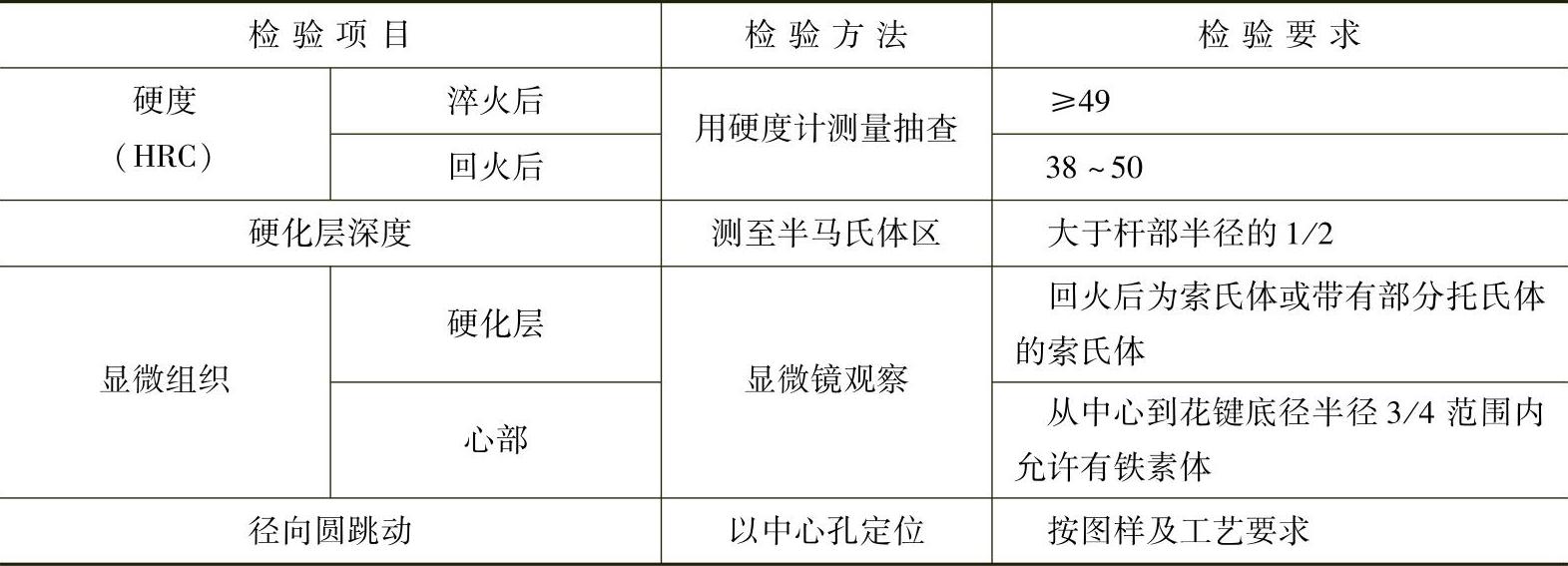

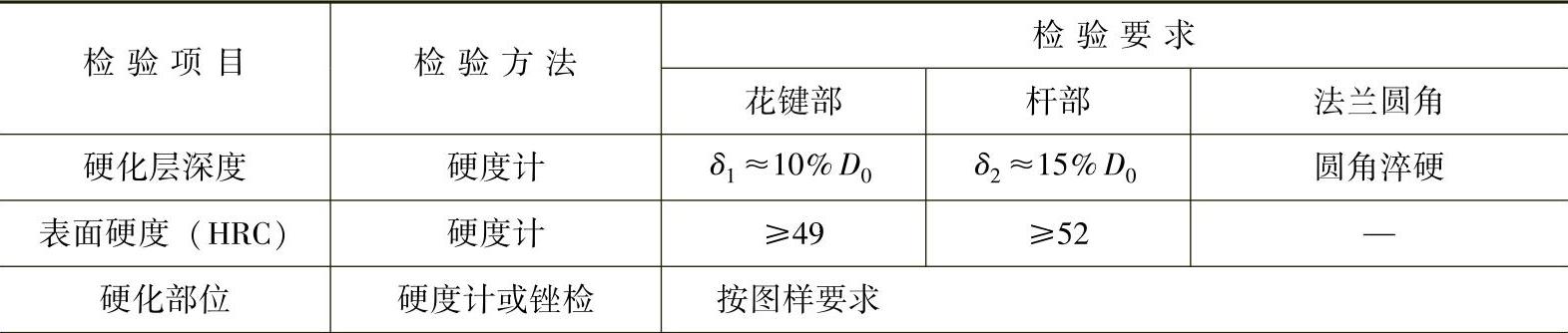

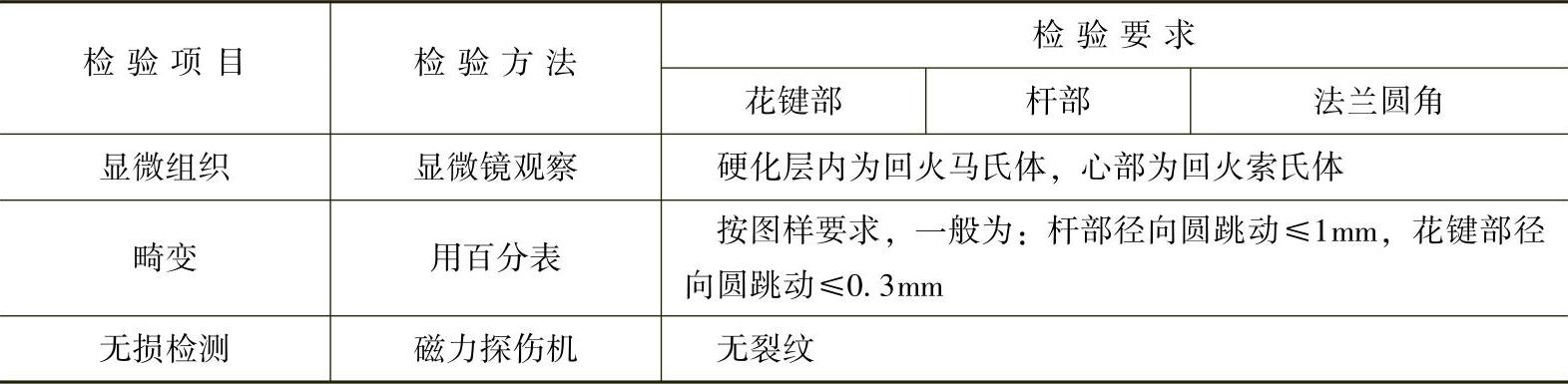

5)半轴的热处理质量检验具体参见表4-47和表4-48执行。

表4-47常见合金结构钢半轴调质质量检验

表4-48半轴表面淬火质量检验

(续)

有关汽车零件热处理实用技术的文章

半轴感应淬火的主要目的是提高抗扭强度,感应淬火后其扭转疲劳强度比调质态提高十几倍,目前国内外汽车半轴都采用了感应淬火工艺。试验数据表明,将半轴的淬硬层深度增大43%以上,就能够获得理想的扭转疲劳强度等性能指标。表4-42为40MnB钢带法兰半轴的感应淬火工艺规范。......

2023-08-18

为了满足该零件最终力学性能的要求,需要对其进行调质处理,45钢属于中碳钢,采用的热处理设备为箱式电阻炉、可控气氛炉或盐浴炉等,要减少零件的表面氧化或脱碳倾向,淬火温度为850~870℃,加热时间根据装炉量而定,例如箱式炉保温时间为60min即可,而盐浴炉的保温时间应为箱式炉保温时间的1/3~1/4,快速淬入质量分数为10%的氯化钠水溶液中,注意应最后冷却销帽部分。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

模具的热处理过程是其获得要求的组织与力学性能的重要工序,模具的热处理缺陷除了与热处理过程中的不良工艺与操作有关外,还与原材料、锻造工艺、预备热处理以及其他的表面硬化处理有关。常见模具热处理过程中的缺陷、产生原因和预防措施见表8-11。3)力学性能与变形控制严格的模具应进行预备热处理,以获得良好的组织,消除机械加工残留应力,淬火前进行充分预热,确保内外温度的均匀一致性,并采取分级淬火或等温淬火处理。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

打底层和过渡层最好采用焊条电弧焊方法操作,而且第一层要采用小直径焊条,焊后进行MT检测。对于裂纹或线性缺陷经打磨或加工消除后的坡口深度小于20mm时,采用氩弧焊补焊。焊至坡口表面时,采用坡口边缘堆焊一层或两层等措施,如图7-3和图7-4所示,深度超过20mm的坡口,先对坡口进行预包边堆焊,然后在整个坡口焊1~2层过渡层后,再采用CO2气体保护焊或焊条电弧焊填充坡口。......

2023-06-28

相关推荐