花键轴和万向节叉采用中碳钢制造,经热处理后分别焊在传动轴的两端。在万向节传动装置中,传动轴是主要的传力部件,空心轴的壁厚为1.5~3.0mm,通常由钢板卷焊而成,只有载货汽车才会采用无缝钢管制造。图4-13 汽车传动轴示意图汽车传动轴如图4-13所示,采用40MnB或40Cr钢制造,整体调质处理后,在38mm×95mm处进行中频感应淬火处理,其淬硬层深度为1.5~2.5mm,表面硬度在48HRC以上。表4-36汽车传动轴中频感应淬火工艺参数......

2023-08-18

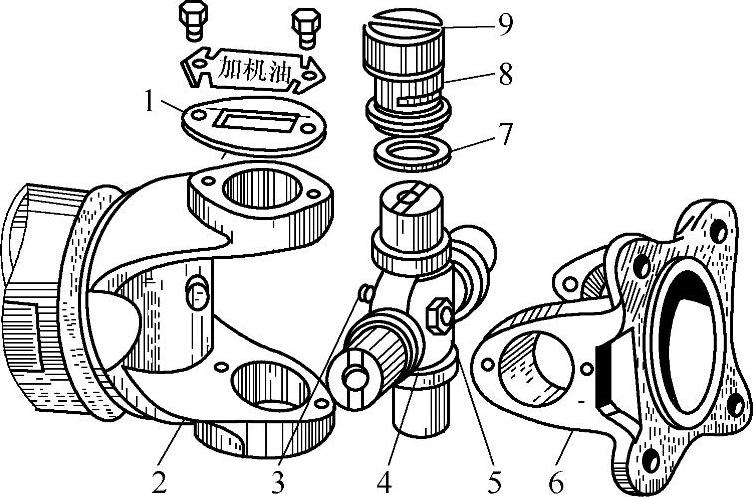

普通汽车的万向节通常是由万向节叉、十字轴和轴承等零件组成的,具体构造如图4-11所示,它由十字轴4、万向节叉2和6、毛毡油封7、滚针8、滚针轴承钢套9、轴承支承片1和轴承螺钉等零件组成,十字轴内有油道与十字轴油嘴3相通,可实现轴承的润滑。普通万向节工作时,两端节叉可同时绕十字轴颈的轴线转动,因此运动灵活。

1.十字轴的技术要求

十字轴是汽车万向节中十分重要的部件,为万向节的接头,用在汽车传动轴的两端,也可用在转向部分,通常采用低碳合金钢渗碳淬火,如20CrMnTi或20MnVB钢渗碳处理,最后经机械加工而成,使用寿命为3×104km左右。其失效形式为疲劳磨损、磨粒磨损和氧化磨损等,因此对十字轴而言,提高其表面硬度和心部保持良好的韧性,是减缓表面磨损的有效措施之一。

2.十字轴的加工流程

目前国内大多数企业采用模锻工艺制造十字轴,其工艺流程大致为:下料→加热→锻造→去飞边→正火处理→喷丸或抛丸→车端面、钻中心孔→仿形加工→渗碳→热处理→磨外圆及端面→清洗除油→包装入库。而国外如日本在20世纪80年代开发了闭塞冷挤压十字轴工艺,与我国的热锻模成形工艺相比,提高了原材料的利用率,工序短,劳动条件好,生产率高,该工艺是将坯料放进型腔中,上下凹模合严后,从中心挤向冲头,毛坯被挤出十字轴的零件形状。20CrMnTi或20MnVB材料塑性好,在挤压过程中易于发生变形,向四周作横向移动,此时的变形阻力不大,材料的流动是按正挤压规律变化的。其冷挤压工艺的流程如下:切断→退火和喷丸→润滑处理(磷化、皂化)→闭塞成形→车端面、钻中心孔→渗碳→热处理→磨外圆及端面→清洗除油→包装入库。

图4-11 普通万向节结构

1—轴承支承片 2、6—万向节叉 3—十字轴油嘴 4—十字轴 5—十字轴安全阀 7—毛毡油封 8—滚针 9—滚针轴承钢套

闭塞冷挤压十字轴工艺的挤压方式有两种:一种压力机为双动结构,既可压紧凹模又可挤入冲头;另一种是模架具有上下凹模合严的功能,由压床压力挤入冲头成形。可以看出该工艺材料的利用率几乎为100%,是模锻无法达到的。作为一种先进的工艺,也需要设计精密而科学的模具才能满足生产实际的需要,同时应选择合理的材料并进行型腔的化学热处理,方可确保模具的使用寿命和尺寸精度的稳定。

3.十字轴的热处理工艺

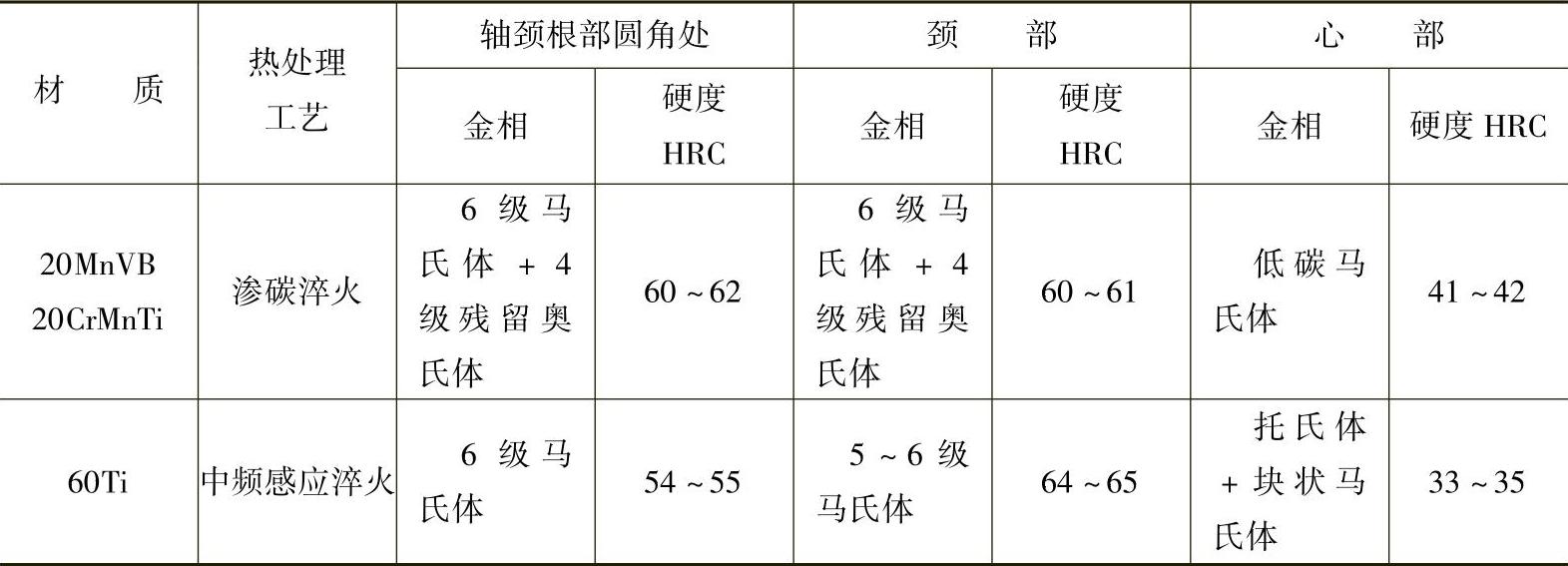

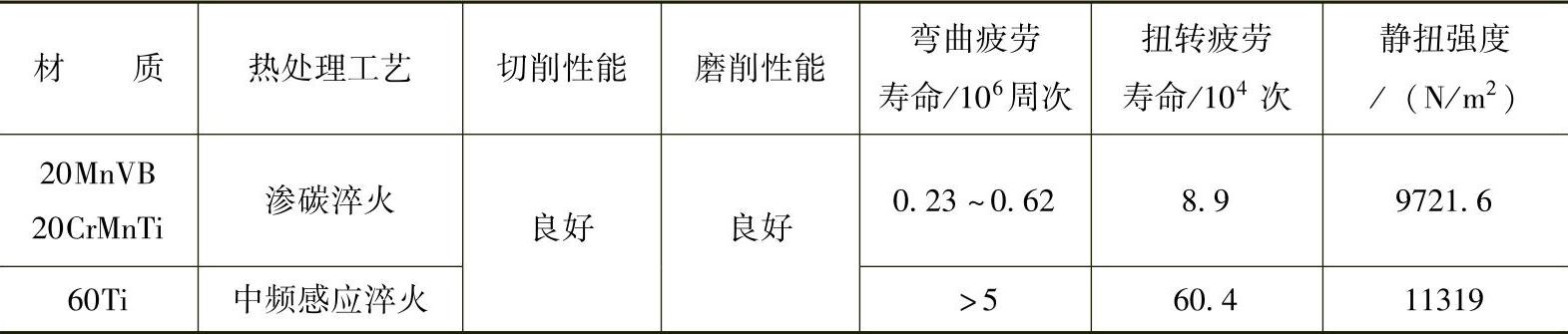

目前国内汽车制造厂采用20CrMnTi或20MnVB钢渗碳处理制作的十字轴,其使用寿命不高,现开始改用低淬透性钢60Ti进行中频感应淬火处理,该钢制作的十字轴的中频感应淬火工艺规范为:频率2500Hz,功率18~25kW,电压比12∶2,电压350~450V,电流160~165A,加热时间5.5~6.5s,冷却用喷淋水压0.3~0.4MPa,水温25℃,自回火温度160~200℃。表4-34和表4-35为两类不同材料经过不同的热处理后组织和性能的对比,从两表中可以看出60Ti中频感应淬火后的性能明显优于20MnVB、20CrMnTi渗碳钢。

表4-34不同材料和工艺处理后十字轴的组织和硬度

表4-35不同材料和工艺处理后十字轴的性能对比

有关汽车零件热处理实用技术的文章

花键轴和万向节叉采用中碳钢制造,经热处理后分别焊在传动轴的两端。在万向节传动装置中,传动轴是主要的传力部件,空心轴的壁厚为1.5~3.0mm,通常由钢板卷焊而成,只有载货汽车才会采用无缝钢管制造。图4-13 汽车传动轴示意图汽车传动轴如图4-13所示,采用40MnB或40Cr钢制造,整体调质处理后,在38mm×95mm处进行中频感应淬火处理,其淬硬层深度为1.5~2.5mm,表面硬度在48HRC以上。表4-36汽车传动轴中频感应淬火工艺参数......

2023-08-18

还用于齿轮的普通热处理、化学热处理、表面热处理等的金相检验。1)内部缺陷无损检测设备及仪器。表2-41 常用齿轮疲劳试验机磨损试验机 主要用于检测齿轮等零件材料在摩擦力作用下其表面形状、尺寸发生的磨损情况,可以了解金属材料的化学成分、组织状态以及力学性能与磨损的关系,为利用热处理尤其是化学热处理、表面涂覆技术等大幅度提高材料的耐磨性提供依据。......

2023-06-29

图6-3圆柱正等轴测投影图的绘制(续)画出轮廓线;检查加深;圆柱正等轴测投影最后成图图D.3 流水线操作阶段如果我们假设每个流水线操作阶段有10ns的延迟,然后如果每条指令要求在下一条指令获得前执行完成,那么每条指令就花40ns。这种情况下,处理器一次执行4条指令。只有当流水线操作接到一个稳定的指令流,并不受限制地使用所需操作数作为指令的输入输出,才能达到这样的性能。......

2023-06-23

信息行为是图书情报学领域中的重要研究方向之一。Wilson[39]认为信息行为是指与信息源和信息渠道相关的人类行为的总和,包括主动的和被动的信息搜寻与信息使用。根据Wilson的研究[41],本书认为信息行为是指个人识别自己的信息需求,并以某种方式寻找、使用或传递信息时所参与的活动。进入20世纪80年代以后,随着认知科学的引入,信息行为的研究范式发生了转变,用户的信息需求和行为成为研究的核心,逐渐取代了以信息和系统本身为中心的研究[52]。......

2023-08-03

摇臂安装在摇臂轴上。图3-49 摇臂磨削裂纹及附近区域的金相组织图3-50 汽车发动机摇臂轴及淬火区45钢属于中碳钢,如果要求采用整体淬火+低温回火处理,硬度为50~55HRC,则采用的热处理工艺为820~850℃×7~8min,淬火冷却介质为20℃以下的10%的氯化钠水溶液,200~240℃×60~90min回火。......

2023-08-18

工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。进行参数组态前,需要添加工艺对象。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。图9-35 调试控制面板“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。......

2023-06-15

随着建筑高度的增加,剪力墙墙肢的轴向压力也随之增加,表7-1是几座高层建筑剪力墙轴压比的统计数值,当建筑物高度达到50层时,剪力墙的轴压比设计值就可能达到0.7。图7-6是两片带翼缘剪力墙在不同轴压比下的试验破坏现象和滞回曲线的比较,两片墙的其他方面都是相同的。此外,在剪力墙底部加强部位设置边缘构件是提高剪力墙延性等抗震性能的重要措施,边缘构件要求与轴压比有关,将在7.3.4节详细介绍。......

2023-08-23

1 经常用手抓住曲柄轻拽,以此检查曲柄或者五通内的轴承是否有松动的迹象。3 防尘盖拆卸后,拧紧连接曲柄和轴杆末端的螺栓或者螺母,这时通常需要使用特制的扳手。对轴挡轴碗结构中的五通进行调节时,不需要完全拆卸锁紧环,只需要将其松开即可。5 某些可调整轴承碗上有销孔,其他类型的轴承上可能有凹槽或者与扳手对应的平面。固定锁紧环不动,退回轴承碗,给之后轴承碗的移动预留点距离。......

2023-08-30

相关推荐