当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2025-09-30

1.工作条件与技术要求

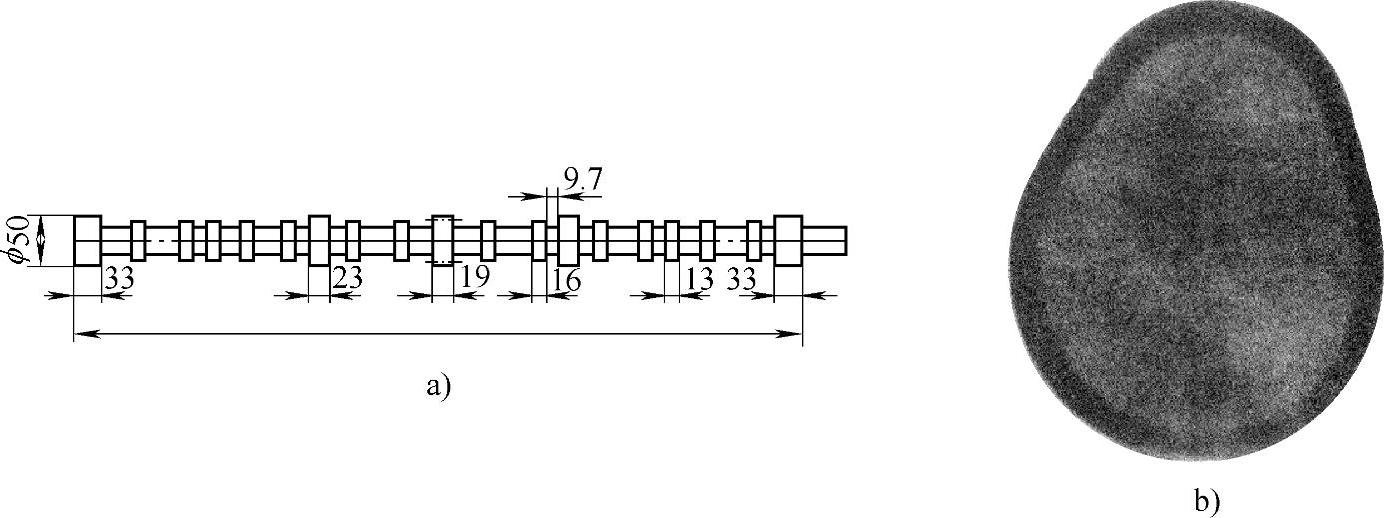

凸轮轴是发动机配气系统中的重要部件,凸轮轴的旋转是依靠曲轴带动的,用来保证各个气缸内进、排气门按一定的时间正常开启和关闭,保证发动机充分换气,使进、排气门持久地确保燃烧室的密封性,确保发动机具有良好的可持续性和动力性。另外凸轮轴还要用来驱动燃烧系统等零件。在低应力作用下凸轮轴与气门阀杆、挺杆构成摩擦副,在工作过程中承受连杆周期性挤压应力的作用,同时还受到一定的弯曲和转矩的作用,此外又要承受与挺杆相接触产生的滑动及滚动摩擦的作用以及周期性的冲击载荷。图3-32所示为凸轮轴与凸轮形状。凸轮轴的主要损坏形式为接触疲劳破坏(粘着磨损,即擦伤)、凸轮磨损、表面压应力反复作用造成麻点和块状剥落等。因此要求凸轮轴必须具有以下特性:良好的接触疲劳强度和抗擦伤性;高硬度和较好的耐磨性;接触表面具有足够的强度和刚性,可承受气门开启的周期性冲击载荷的作用。

2.材料的选用

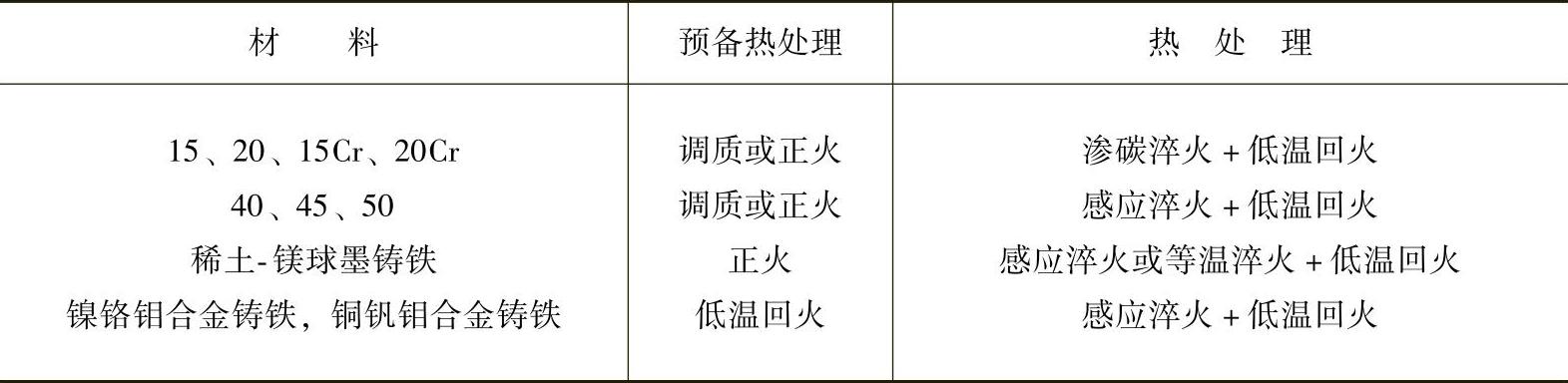

凸轮轴的材料要根据气门挺杆的材料而定,二者的材料要相匹配,同时要考虑到设计和使用的要求,影响凸轮轴选用材料的因素有:在发动机中的工作条件和使用工作状况;凸轮轴与挺杆间的最大接触应力、相对滑动速度、润滑条件;匹配挺杆材料、硬度以及表面状态等。根据凸轮轴的工作条件,符合要求的材料有钢和铸铁,根据钢的加工方法可分为感应淬火钢、渗碳钢、渗氮钢(或氮碳共渗钢);铸铁分为冷激铸铁、可淬硬铸铁、感应淬火球墨铸铁、氩弧重熔铸铁等,制造凸轮轴的材料及热处理工艺见表3-23。

图3-32 某凸轮轴与凸轮形状

a)凸轮轴 b)凸轮剖面及硬化层分布

表3-23制造凸轮轴的材料及热处理工艺

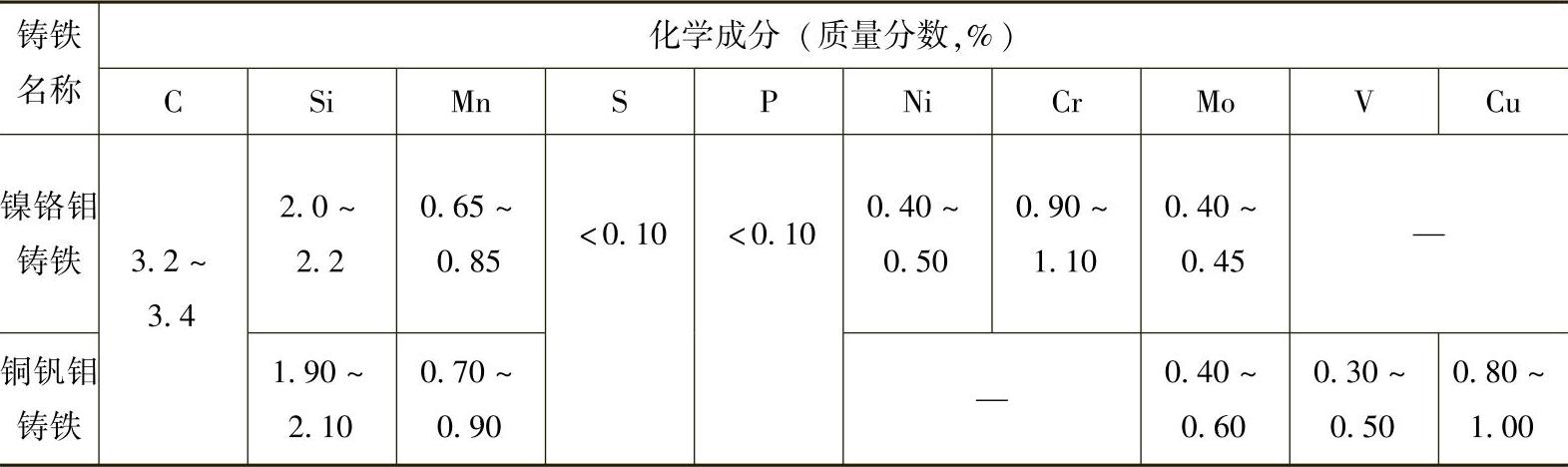

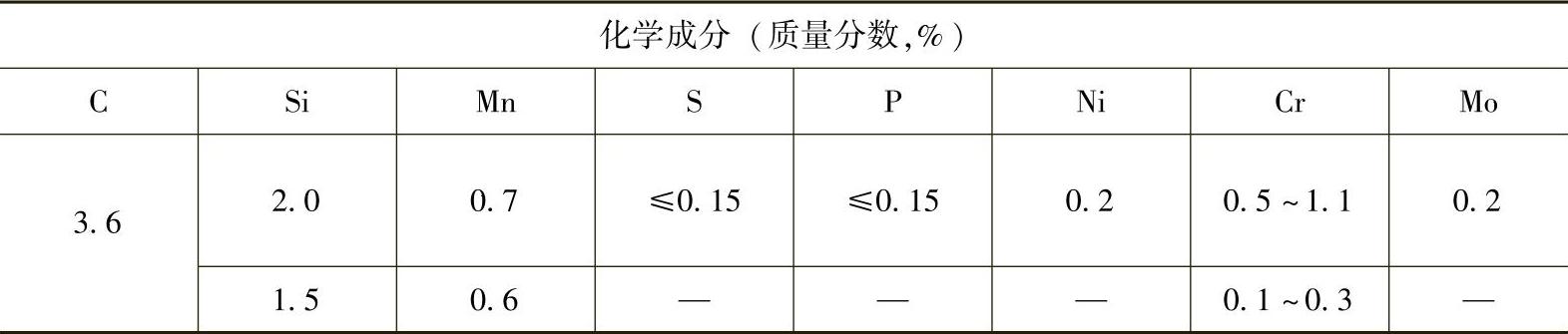

一般凸轮轴采用渗碳钢和中碳钢制造,高功率的高速发动机凸轮轴采用镍铬钼(或铝)合金铸铁、铜钒钼合金铸铁制造。合金铸铁的弹性模量比中碳钢和球墨铸铁的低,故能够减小接触压力和保持表面的润滑油膜,铸铁中加入合金元素可明显提高铸铁的力学性能或物理化学性能,如铬、铜、镍、钼和钒等显著改变铸铁的耐磨性,铬、铜、镍、磷和硅能提高铸铁的耐蚀性,同时铬、镍、钼、硅等元素增强了耐热性。通常用45钢(最佳碳质量分数0.40%~0.47%可保证合适的淬透性)、50Mn2钢等制作凸轮轴,具有工艺简单、制造成本低等特点,其毛坯晶粒度控制在6~8级,获得的各项技术指标完全符合要求。部分凸轮轴用铸铁及其性能要求见表3-24。

表3-24部分凸轮轴用铸铁及其性能要求

冷激铸铁通常不需要热处理,其表面存在软硬相间的复相组织,使其有很高的硬度和低的摩擦因数,不会发生粘着现象。因此具有最优良的抗擦伤性能、较好的抗点蚀剥落性和较高的耐磨性,该类铸铁一般含碳量高,以保证冷激层的硬度和碳化物的含量。凸轮轴常用合金铸铁和冷激铸铁的化学成分见表3-25和表3-26。

表3-25凸轮轴常用合金铸铁的化学成分

表3-26凸轮轴常用冷激铸铁的化学成分

合金铸铁的加工工艺流程为铸造→去应力退火(590℃×5h加热后炉冷至200℃出炉空冷)→机械加工→等温淬火(870℃加热,在240~300℃硝盐浴中冷却60min后提出空冷)→回火(590℃×5h),其组织由珠光体+少量铁素体变为回火索氏体。

3.凸轮轴的热处理

(1)技术要求 根据材料的不同,其技术要求存在差异,具体如下:

1)低碳钢化学热处理的技术要求为渗碳处理后渗碳层深1.5~2mm,凸轮、支承轴径和偏心轮的表面硬度为55~63HRC,齿轮的硬度为45~58HRC;凸轮轴进行氮碳共渗处理,可明显提高抗擦伤能力和防止出现热咬合的能力,其耐磨性为中碳钢淬火后的两倍。

2)45钢凸轮轴的技术要求为凸轮、支承轴径和偏心轮的表面硬度为55~63HRC,硬化层深2~5mm,齿轮的硬度为45~58HRC,硬化层深2~5mm。

3)合金铸铁凸轮轴的技术要求为凸轮、支承轴径和偏心轮的表面硬度为48~58HRC,硬化层深2~5mm,齿轮的硬度为45~58HRC,硬化层深2~5mm。采用感应加热可提高凸轮轴的强度和耐磨性,确保其在工作过程中具有高的疲劳强度和使用寿命。

(2)热处理工艺参数 对渗碳钢和中碳钢而言,在最终的热处理前要对凸轮轴进行调质处理或正火处理,以获得均匀细化的索氏体组织,确保基体有足够的强度和良好的韧性来满足凸轮轴的工作需要。

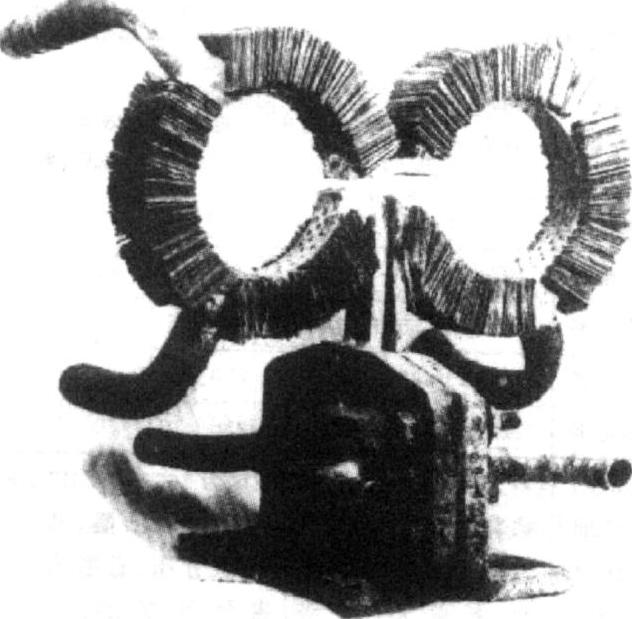

1)凸轮轴的感应热处理工艺是广泛采用的,一般汽车、拖拉机等内燃机凸轮轴大多采用感应加热完成表面的热处理,可提高凸轮轴基体表面的抗拉强度、硬度、耐磨性和疲劳极限,而心部仍保持足够的塑性和韧性,根据其结构和技术要求可对凸轮轴的凸轮、支承轴径、偏心轮和齿轮等主要工作表面在精加工前分别进行感应处理。为获得要求的硬度,应选择理想的感应器。感应器一般分为两类:圆形感应器应用于中频感应淬火,使凸轮轴旋转,感应器内径大于支承轴径,间隙较大;仿凸轮轴形感应器是根据高频感应淬火或特殊形状的具体要求而制作的,凸轮与感应器的间隙很小,因此硬度均匀,可根据凸轮轴各部分硬化层的深度来改变仿形形状,该类感应器分为单圈和双圈两种。凸轮轴感应加热用双圈圆形感应器如图3-33所示。另外为了获得凸轮周边均匀的硬化层,可使用分开式感应器。

图3-33 凸轮轴感应加热用双圈圆形感应器

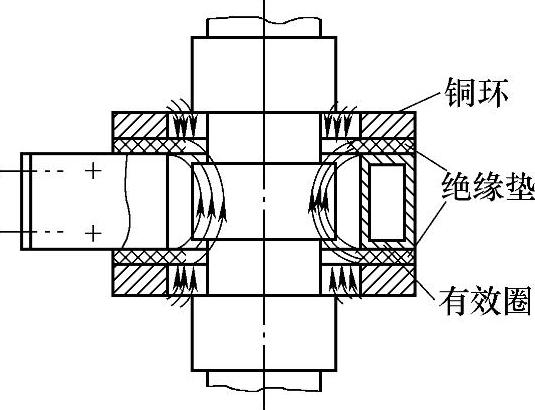

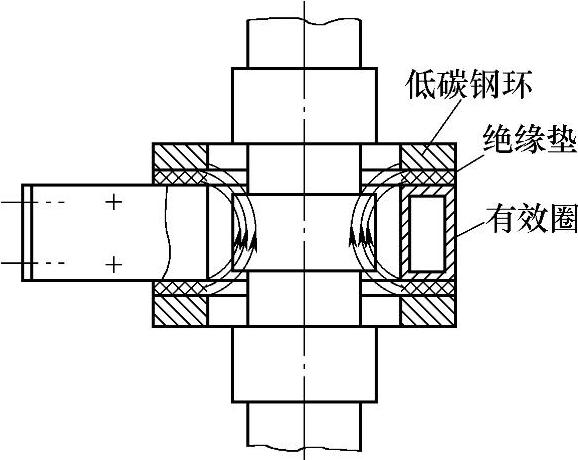

在一根凸轮轴上的若干个凸轮、主轴径、齿轮和偏心轮要进行感应淬火,而它们之间的距离较近,淬火时必然会影响到彼此的硬度,故中频淬火感应器必须有屏蔽装置来进行保护,磁场屏蔽方法有三种。第一种为铜环屏蔽法,在感应器的两侧加上云母片或胶木板,外侧加上铜管或铜板制成的铜环,如图3-34所示。其原理为磁力线穿过铜环时产生感应电流,而感应电流产生的磁力线与有效圈上产生的中频电流产生的磁力线方向相反,故削弱或抵消了逸散的磁力线,使得两侧的凸轮或主轴径的边缘不会被加热。第二种为低碳钢环屏蔽法,与铜环屏蔽法相似,装上低碳钢或工业纯铁制造的环,如图3-35所示。其工作原理为钢环或纯铁环的相对磁导率高于空气,对逸散的磁力线有吸引或约束作用,因此可保护相邻的凸轮或主轴径的边缘免受加热,资料介绍同时采用两种屏蔽方法效果更好。第三种为硅钢片屏蔽法,即在有效圈外侧卡上一圈硅钢片,经过磷化处理后,同样具有良好的屏蔽作用。

图3-34 铜环屏蔽装置示意图

图3-35 钢环屏蔽装置示意图

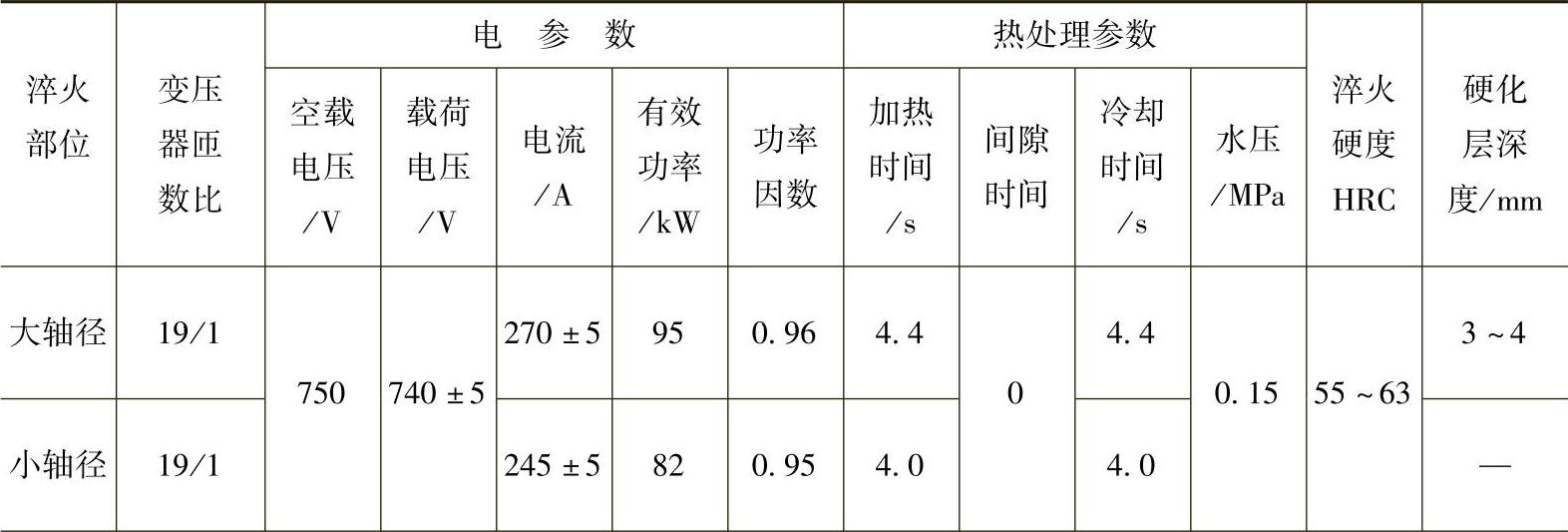

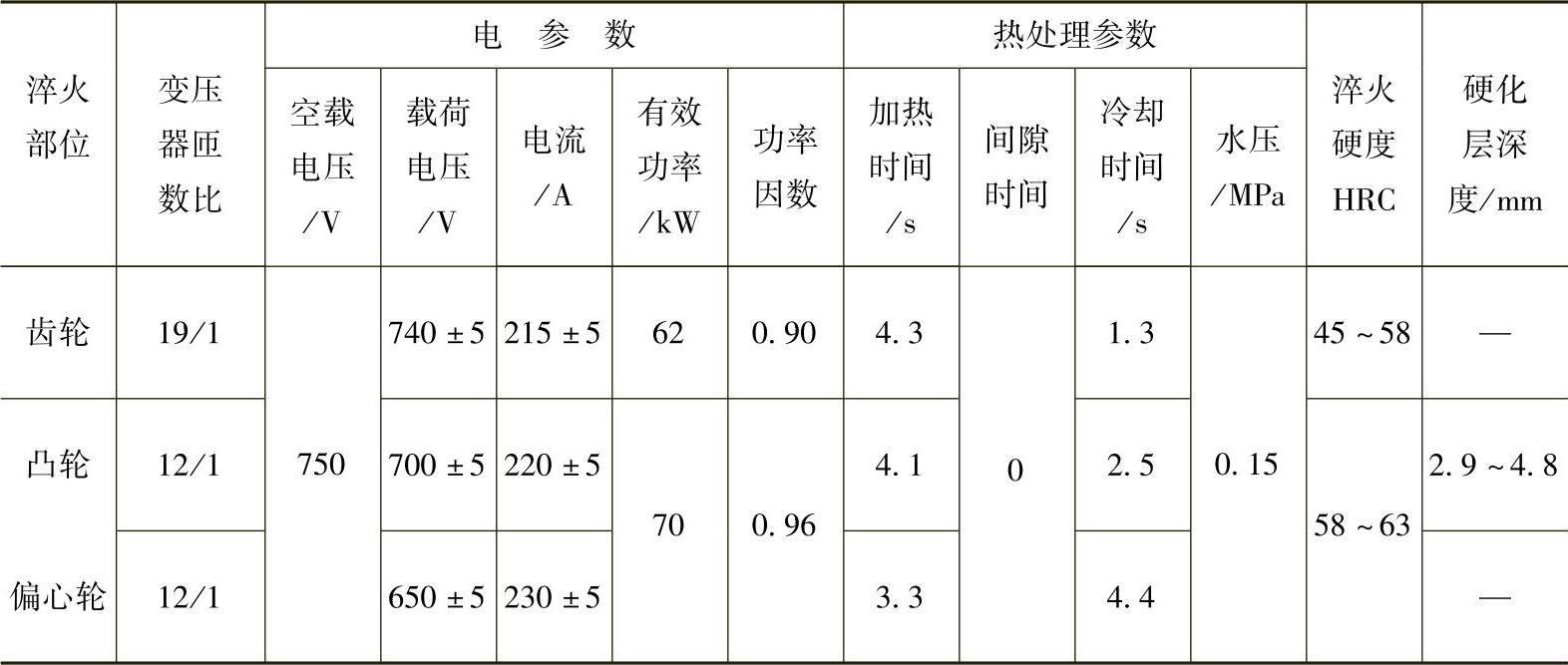

对于材料为中碳钢的凸轮轴来说,由于感应淬火是易控制、节能、生产率高、产品质量好、便于实现机械化自动化的热处理工艺,因此在实际热处理过程中得到了极为广泛的应用,它避免了使用盐浴炉、电阻炉等时工件必须完全加热的弊端。考虑到6102发动机凸轮轴要求的硬化层深,因此选择中频感应淬火,常用的频率为2500Hz和8000Hz。该凸轮轴的热处理安排在粗磨凸轮、偏心轮之前,在淬火机床上进行中频感应淬火,硬化层深度为2~5mm,淬火后硬度为55~63HRC。需要注意的是感应器的合理设计与淬火质量问题,表3-27为6102发动机凸轮轴(45钢)感应淬火(中频感应淬火)工艺规范。

表3-276102发动机凸轮轴(45钢)感应淬火(中频感应淬火)工艺规范

(https://www.chuimin.cn)

(https://www.chuimin.cn)

(续)

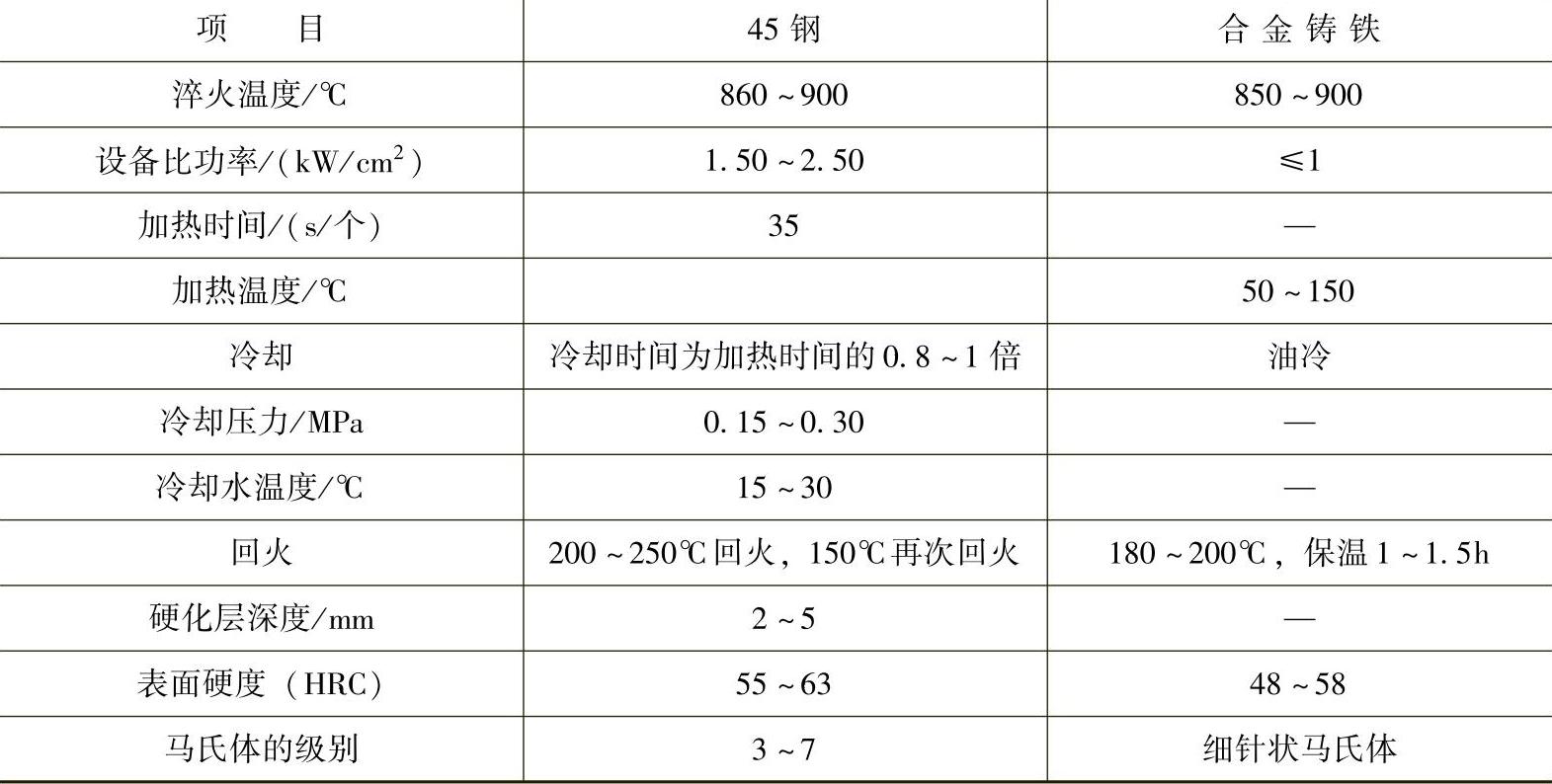

电流的频率不同则淬硬层的深度不同,频率越高淬硬层的深度越小,因此在生产过程中应根据零件的具体技术要求和工作状况来确定合理的工艺参数。中碳钢制作的凸轮轴采用中频感应淬火处理是正确的,凸轮轴主要工作表面的中频感应淬火分步进行,首先进行支承轴径和齿轮表面的淬火,最后完成凸轮、偏心轮表面的淬火处理。45钢和合金铸铁凸轮轴表面淬火的工艺参数及质量要求见表3-28。

表3-2845钢和合金铸铁凸轮轴表面淬火的工艺参数及质量要求

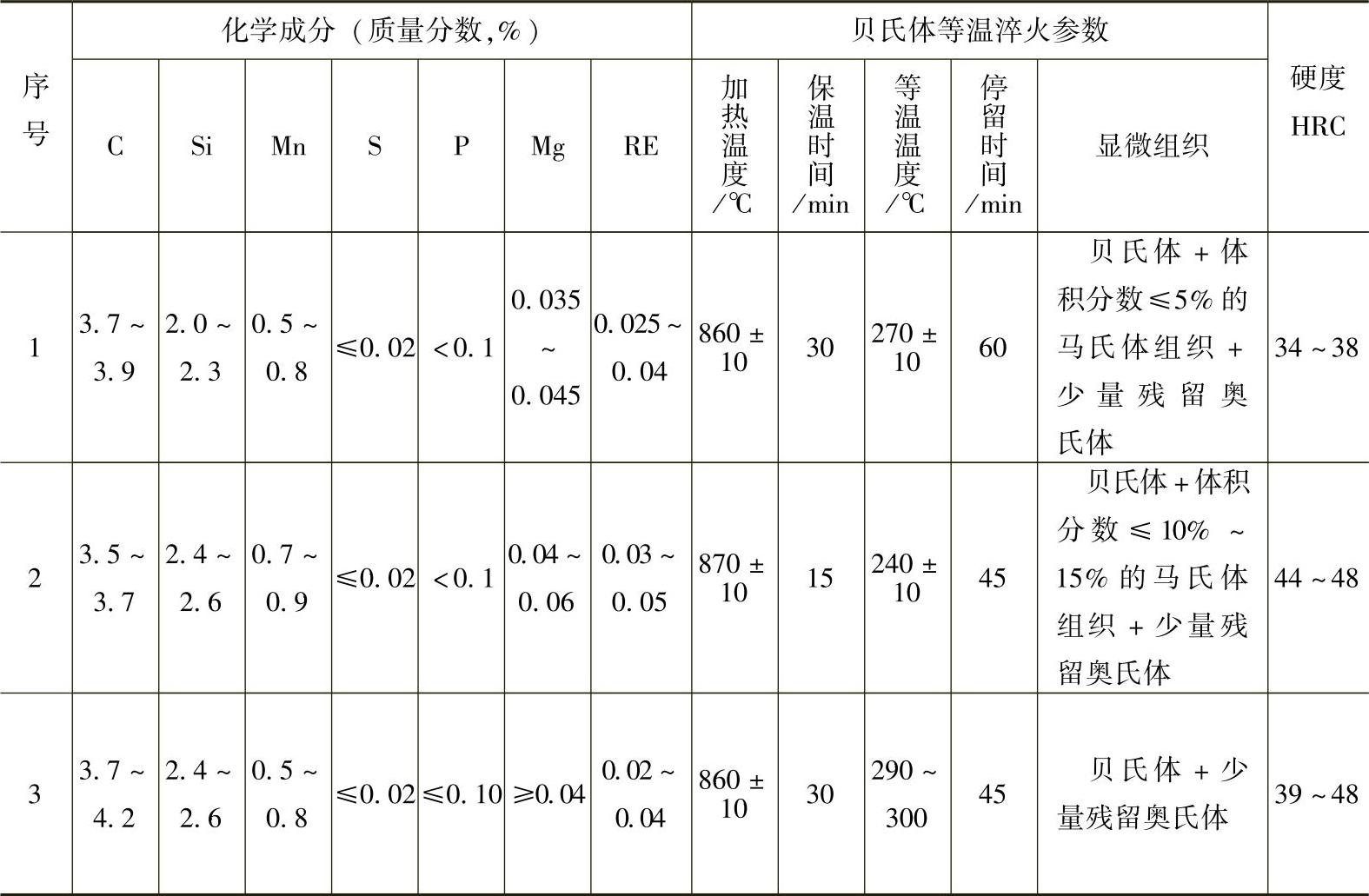

2)球墨铸铁凸轮轴的贝氏体等温淬火工艺见表3-29。球墨铸铁凸轮轴一般选用QT600-3,除少数采用中频感应淬火或进行氮碳共渗外,绝大部分凸轮轴在毛坯正火或去应力退火加工后,进行贝氏体的等温淬火处理,获得理想的下贝氏体组织和硬度,使凸轮轴具有良好的综合力学性能。

表3-29球墨铸铁凸轮轴的贝氏体等温淬火工艺

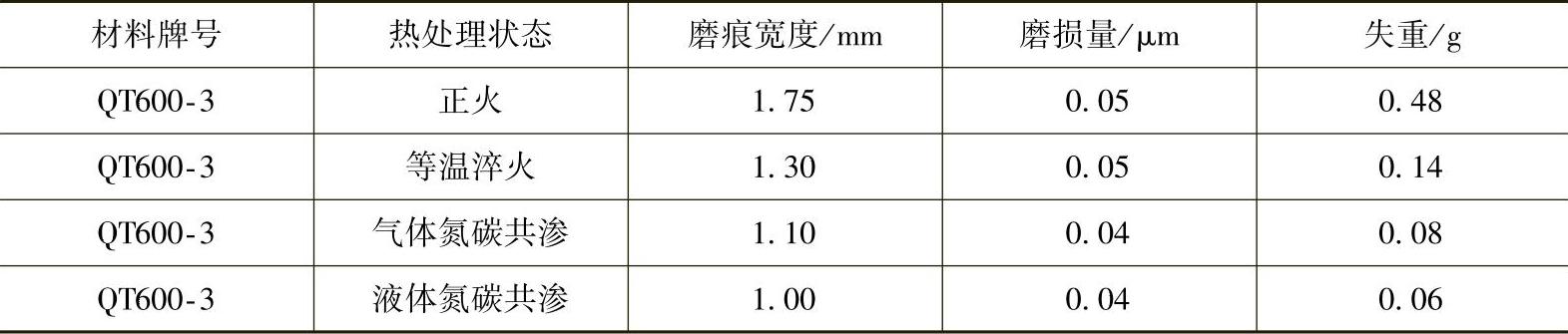

球墨铸铁凸轮轴的热处理工艺包括一般的正火、等温或分级淬火、表面改性处理等,表面热处理和化学热处理与普通的热处理工艺相比,可获得最佳的表面硬化层,提高了凸轮轴的疲劳强度、抗弯强度,并使其具有良好的耐磨性和耐蚀性等,具体见表3-30。当硬度不足则将造成性能和使用寿命的降低,而过厚的硬化层,会增加凸轮轴的脆性和内应力,出现早期的失效和损坏,因此选择合理的工艺方法,对于凸轮轴的寿命有重大的影响。

表3-30球墨铸铁凸轮轴经不同热处理后耐磨性对比

目前对球墨铸铁凸轮轴采用热处理强化和冷加工复合强化新工艺,即球墨铸铁凸轮轴经热处理后再进行滚压处理。如正火+滚压轴颈与曲柄臂过渡圆角处,在表面形成了0.5mm深的冷加工硬化层,增大了残留压应力的作用,提高使用寿命70%以上,效果十分明显,在生产中得到了十分广泛的应用。

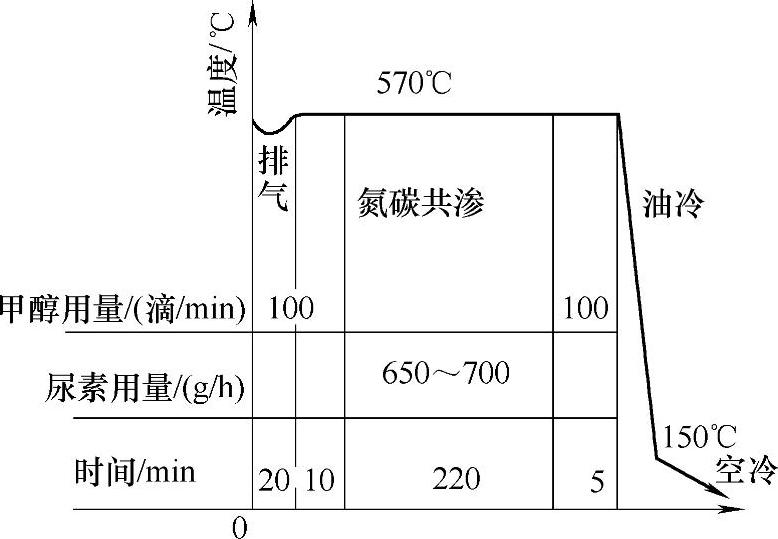

凸轮轴在表面处理前要进行正火或调质处理,以使其得到良好的力学性能。为提高凸轮轴的耐磨性和耐蚀性,可对其进行化学热处理(如氮碳共渗等)。图3-36所示为SH760汽车凸轮轴的氮碳共渗工艺曲线,材质为合金铸铁,渗层深0.10~0.15mm,化合物层为4~6μm,硬度在900HV以上,使用寿命可提高三倍以上,在表面形成了CrN、MnN等合金渗氮物。

图3-36 SH760汽车凸轮轴的氮碳共渗工艺曲线

4.凸轮轴热处理工艺分析与操作要点

1)为防止相邻的部位由于磁场逸散发生退火,凸轮轴感应器上设计安装了聚磁装置,用高导磁材料制作,如硅钢片、铁氧体等。为提高生产率,还开发了凸轮轴多部位同时淬火技术。该技术可以同时对一根凸轮轴上的所有淬火部位进行淬火加工,已在东风的EQ491发动机凸轮轴生产线上得到使用。

2)凸轮轴中频感应淬火后利用余热进行自回火,可消除淬火组织应力,在正火+中频感应淬火后,心部为细片状珠光体,硬度为255HBW,心部具有良好的强度和高的韧性。

应确保感应器上直径为1.5~2mm的喷射孔无堵塞,水压符合设计要求,凸轮轴可旋转或静止不动。大批生产时,所有凸轮轴上的各淬火部位应一次同时加热完成,如分段加热则容易出现软点或软带,影响到凸轮轴表面的耐磨性等,对其使用寿命等有直接的影响。

感应淬火后的凸轮轴要立即放进井式回火炉内或硝盐回火炉中,如要采用感应回火或自回火则要掌握好加热的工艺参数,自回火的温度要高于炉内回火50~70℃。

3)球墨铸铁制作的凸轮轴大多进行等温淬火,以获得贝氏体组织,其淬火冷却介质为硝盐浴,由于凸轮轴在盐浴中加热,淬火时带入的氯化盐使硝盐的老化明显加快,因此要定期捞渣和补充新硝盐。

淬火后的零件用煮沸的热水清洗,将凸轮轴上粘附的硝盐清除干净,否则会出现吸潮和表面锈蚀,将直接影响到产品的尺寸和表面质量。

4)中碳钢制作的凸轮轴采用中频感应淬火,凸轮轴主要工作表面的中频感应淬火应分步进行,首先进行支承轴径和齿轮表面的淬火,最后完成凸轮、偏心轮表面的淬火处理,这样可确保热处理后的硬度和组织不受影响。

5)高频感应加热的感应器应根据要求制作,可制成仿形或圆形。其高度比凸轮轴高4~8mm,内径与轴径的间隙为3~4mm;高频加热器上有直径为1.5~2mm的喷射孔,凸轮轴可旋转或静止不动。大批生产时,所有凸轮轴上的各淬火部位是一次同时加热完成的。

6)有资料指出,QT600-3球墨铸铁凸轮轴可采用等温淬火处理(ADI),具有提高韧性,变形小,耐磨性良好等特点,在260~290℃的硝盐浴中进行等温淬火处理后,如果出现淬裂现象,在化学成分合格的前提下,采取确保井式炉温度均匀,将加热炉与等温硝盐浴的温差控制在5~10℃,将等温硝盐槽的温度控制在要求的温度范围内,定期捞硝盐渣与补充新盐等措施,即可使凸轮轴等温淬火裂纹得到有效的控制。

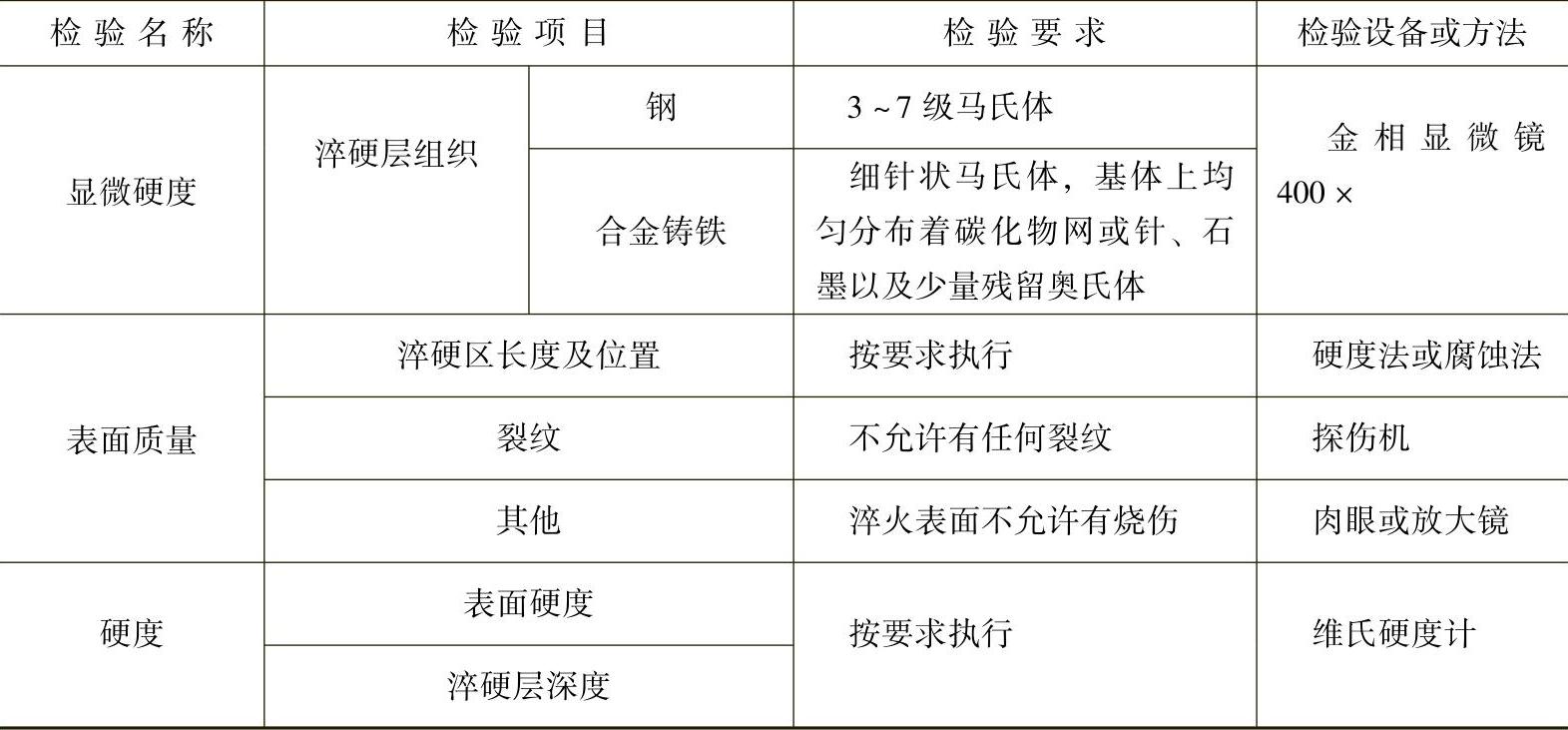

7)凸轮轴感应淬火的质量检验见表3-31。

表3-31凸轮轴感应淬火的质量检验

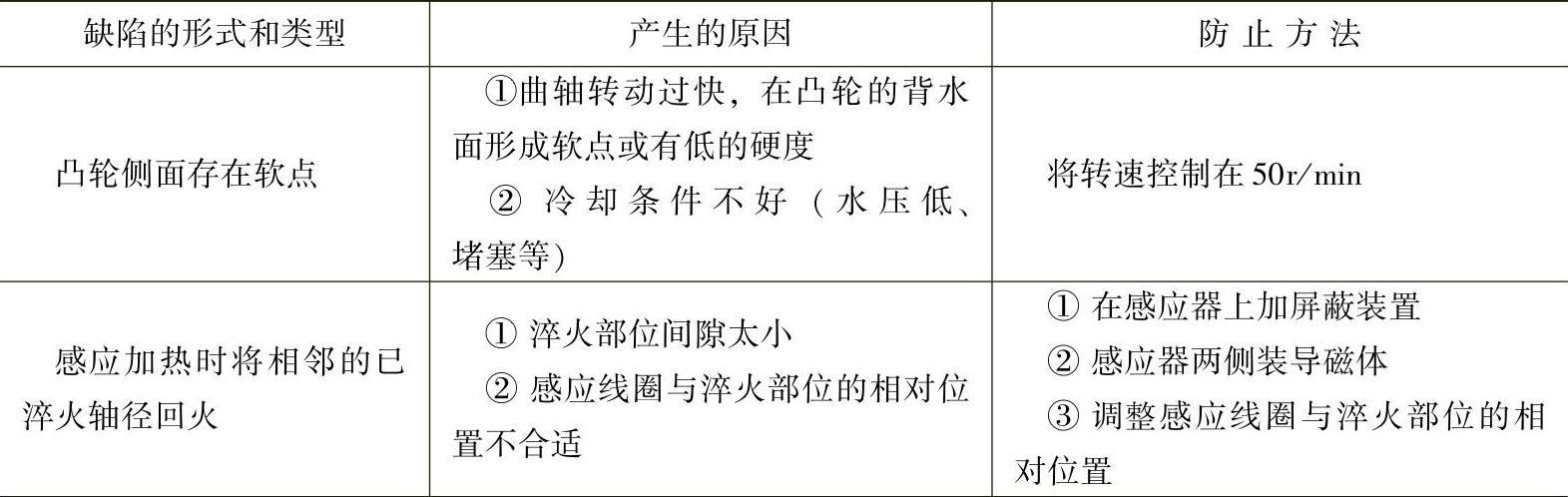

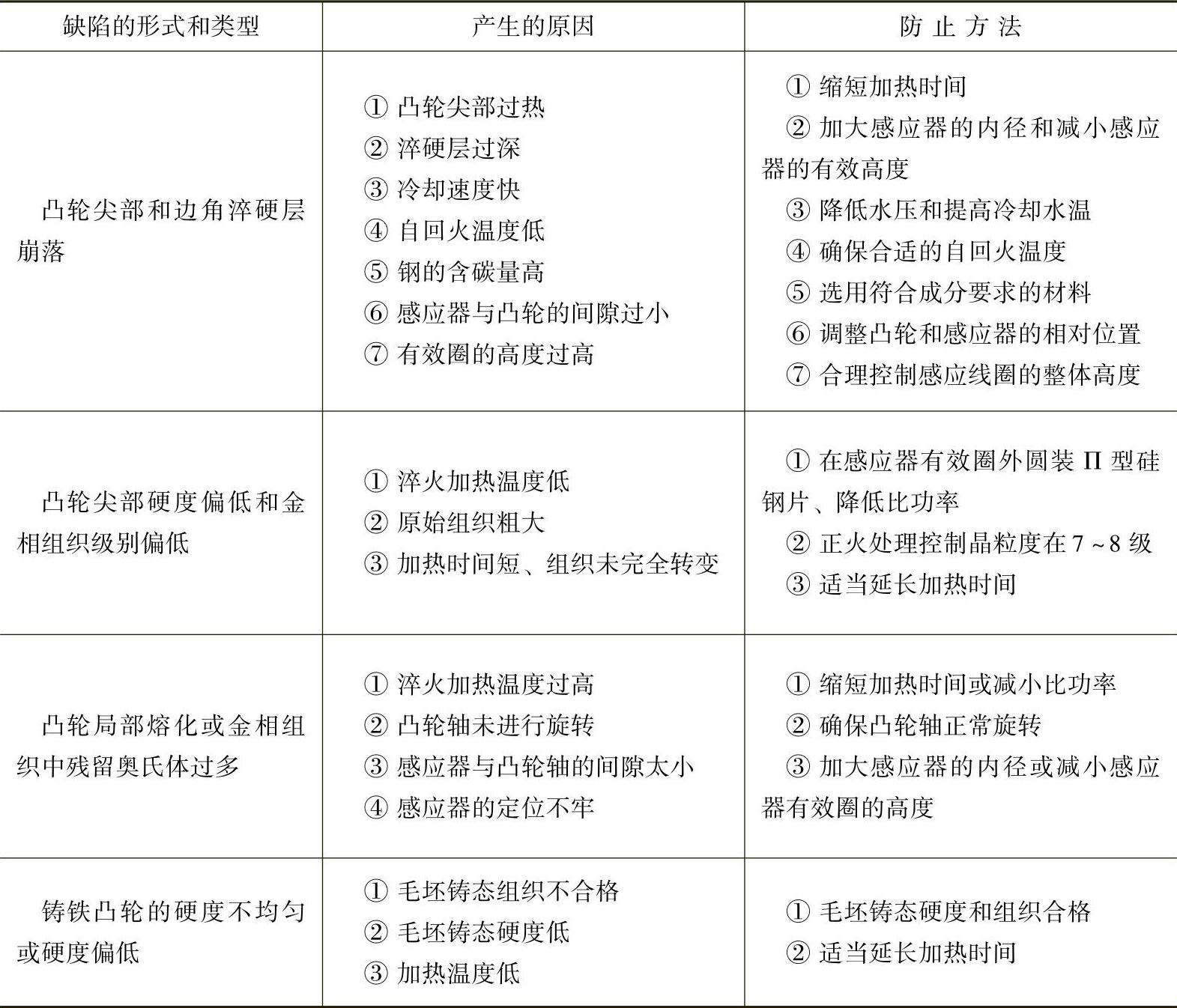

5.凸轮轴感应淬火的常见缺陷及产生原因和防止方法(表3-32)

表3-32凸轮轴感应淬火的常见缺陷及产生原因和防止方法

(续)

相关文章

当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2025-09-30

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2025-09-30

表1-2为汽车部件分类及对钢材的技术要求。汽车车身使用的材料主要有薄钢板、镀锌薄钢板、薄铝板、合金板等。气门弹簧的钢丝疲劳寿命要求达到2300万次,因此对弹簧钢丝的生产稳定性要求十分苛刻。......

2025-09-30

曲轴的主轴径、连杆轴径和曲轴臂各处受到较严重的磨损,受力各不相同。曲轴的热处理1)45钢曲轴的热处理。图2-10 各种表面处理对曲轴弯曲疲劳强度的影响2)球墨铸铁曲轴的热处理。表2-23常见曲轴用材料的预备热处理和最终热处理工艺规范曲轴的感应淬火是热处理工艺中的重要工序,是曲轴轴径硬化的必备措施。......

2025-09-30

钢铁件化学热处理的目的是改变表层化学成分与组织结构,以提高表面的力学性能、物理与化学性能。汽车零件的化学热处理包括渗碳、碳氮共渗、渗氮、氮碳共渗、硫氮碳共渗等,应用比较广泛的为渗碳、碳氮共渗、渗氮与氮碳共渗,其中渗碳与氮碳共渗零件所占比例较大。汽车零件的渗碳热处理装备有箱式炉,单排、双排、多排连续炉以及真空炉等多种热处理设备。汽车零件进行渗氮的有活塞环、活塞杆、螺杆、部分齿轮等。......

2025-09-30

装夹后的活塞环可在可控气氛炉中加热,温度的选择以不破坏铸铁的组织为原则。图2-2 铸铁活塞环热定型工艺规范图2-3 球墨铸铁活塞环调质处理的工艺规范钢带活塞环的热处理 钢带活塞环的热处理工艺规范如图2-4所示。......

2025-09-30

相关推荐