锻模的失效主要表现为磨损、燕尾开裂等,因此从着手解决该问题出发,以下措施是提高模具使用寿命的有效手段,这里以5CrMnMo钢3t汽车转向节锻模为例进行分析,其工作面硬度为39~42HRC,燕尾为31~35HRC。4)进行模具的碳氮共渗,进一步提高模具的耐磨性,减少模具的早期失效。6)对锻模及时进行焊补、修模、抛光以及清除型腔表面的微裂纹,减少裂纹源,从而提高模具的使用寿命。......

2023-08-18

1.工作条件和技术要求

汽车发动机使用的气门弹簧是控制封闭燃烧室内废气排出的重要部件,其工作温度为300℃左右,在工作过程中弹簧要受到1500~3000次/min的压缩作用,因此既受到高频率、高应力非对称交变应力的作用,又要承受相当大的振动和冲击作用,同时还要承受弯曲和扭转应力的作用,加上排出废气的腐蚀等,其工作条件差。气门弹簧失效的主要形式为弹力不足、疲劳断裂和应力松弛等,其断口常在2~3圈位置,断口与轴线呈45°角,断裂均发生在弹簧内表面处,弹性不足会造成漏气而影响发动机的正常工作,其性能决定于材料成分和热处理工艺。如果弹簧断裂后落入气缸内,轻则会降低发动机的效率、造成耗油量的增加等,重则会引发车毁人亡的重大事故。考虑到弹簧的最大应力往往发生在表面,故必须防止其表面脱碳,同时要对表面进行喷丸处理,以提高弹簧的疲劳强度和使用寿命等。

在弹簧的失效形式中,脆性断裂、疲劳断裂和应力腐蚀以及腐蚀疲劳等是主要的方式,疲劳断裂为脆性断裂的80%~90%,其中由内侧表面的夹杂物引起的应力集中而导致的断裂占有一定的比例。正确分析弹簧的失效原因,有助于在弹簧的材料、几何形状、尺寸精度、热处理工艺以及表面质量等几个方面找到影响产品质量的根源。

2.材料的选用

发动机转速的提高对弹簧的弹性极限、疲劳强度提出了更高的要求,根据工作特点可知选用的材料既要在300℃左右仍然有良好的弹性极限和疲劳强度,即具有一定的高温力学性能,又要具有高的冲击韧度。

常用的钢材为碳素钢钢丝65Mn、70等,合金弹簧钢丝50CrV等,经淬火和回火后,硬度为44~50HRC,硬度散差不大于5HRC,如经过等温淬火则硬度为46~54HRC,弹性和强度等完全满足气门弹簧的工作需要。50CrVA钢的含碳量稍低于60Si2Mn钢,具有良好的冲击韧性和塑性,该钢中铬元素在加热时部分溶于铁素体中,在中温回火后硬度和强度得到提高,同时耐回火性好,钒与碳结合成V4C3十分稳定,以高度弥散的质点分布于奥氏体中,阻止了晶粒的长大,淬火后获得细小的马氏体组织。由于该钢的耐回火性好,即使在500℃左右回火仍具有高的屈服强度和抗拉强度,对缺口的敏感性小,可抵抗冲击载荷的作用,加上加热时不易过热和脱碳,成为气门弹簧的首选材料。

3.气门弹簧的机械加工工艺流程

气门弹簧的机械加工工艺流程如下:备料→绕簧→去应力退火→磨两端面→淬火→中温回火→表面喷丸→压成形→校正→第二次去应力退火→检查→发蓝→包装入库。

1)绕簧工序采用直径在12mm以下的冷绕成形工艺,有专用的工艺装备和设备以确保内径符合要求。

2)去应力退火的目的是消除冷绕时因塑性变形而产生的内应力,为防止弯曲变形应将弹簧垂直放置于炉内。一般去应力退火的热处理工艺为400~500℃保温10~20min后空冷或油冷,为最终的热处理做好准备。

4.热处理工艺

气门弹簧的技术要求为硬度40~50HRC,金相组织为回火托氏体,无氧化脱碳,变形量符合要求。

1)气门弹簧的加热是在盐浴炉或可控气氛炉中进行的,以防其表面发生氧化和脱碳现象,50CrVA钢的加热温度为840~880℃,通常规定直径大于6mm的选用下限温度,直径小的用上限温度加热,盐浴加热保温系数为1.2~2min/mm,需要注意盐浴的脱氧捞渣。没有盐浴炉或可控气氛炉的厂家也可在箱式电阻炉中加热,采取通保护气体或浸涂硼酸酒精溶液的方法,也可达到防止或减少氧化脱碳的目的。

2)淬火冷却介质为10号或20号机械油,油温在20~60℃之间,为防止变形要将弹簧水平放入油中并水平缓慢移动,也可将其放入专用淬火夹具中,压好后水平放入油中,这样变形较小,冷却到100~150℃时提出立即进行回火。

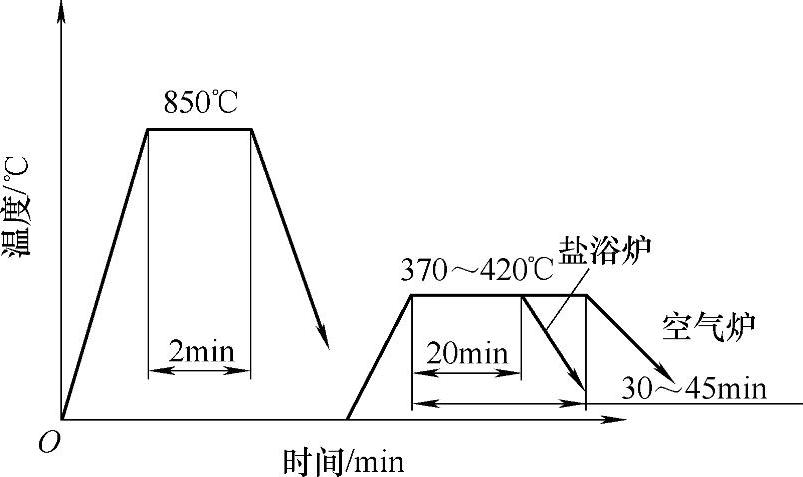

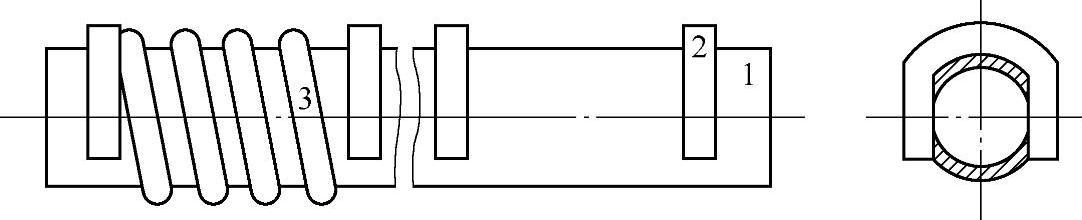

3)为防止弹簧开裂,淬火后应尽快回火(4h内),为确保回火的效果,一般在硝盐炉中回火(KNO3和NaNO2的质量分数均为50%),加热温度为370~420℃,保温时间为30~60min,为保证内外径尺寸、弹簧的高度和垂直度等,少数厂家采用套筒回火,回火后的基体组织为回火托氏体,硬度为45~52HRC。50CrVA钢制气门弹簧的热处理工艺规范如图3-30所示,回火所用套筒的示意图如图3-31所示。

弹簧热处理后的金相组织为回火托氏体+少量的铁素体,不允许有马氏体组织存在,等温淬火的组织为下贝氏体+回火马氏体。

图3-30 50CrVA钢制气门弹簧的热处理工艺规范

图3-31 回火所用套筒的示意图

1—套筒 2—楔块 3—弹簧

5.热处理工艺分析与操作要点

1)对已呈盘卷状态的弹簧回火时,不允许引起表面的损伤和变形,采用箱式炉、推杆炉、步进式网带炉等,并使用专用夹具等,为防止脱碳用吸热式气氛作为保护性气体,并进行炉内气氛的循环,采用连续式或周期式热处理设备时一定要注意弹簧的回火要充分。

2)回火后要对尺寸不符合要求的弹簧进行校正,这样的弹簧在局部会产生内应力,在360~370℃温度下保温5~15min去除应力后,对性能没有任何影响。

3)采用改进的50CrVA弹簧的热处理工艺,可提高疲劳寿命。资料介绍采用B-M等温淬火工艺,即900℃×5min+300~320℃×5min油冷,250~300℃×30~60min回火,处理后材料的抗拉强度为1816~1896MPa,断面收缩率为46.7%~49.1%。经传统热处理工艺处理后弹簧的疲劳寿命为2.24×106次,现在达到1×107次,原因在于等温淬火形成了下贝氏体+马氏体组织,使马氏体晶粒得到细化,因此延长了弹簧的使用寿命,另外下贝氏体具有较高的塑性和韧性,同时产生显微裂纹的倾向减小,因此提高了疲劳寿命。

6.提高气门弹簧寿命的措施

由于对该类弹簧疲劳强度的要求较高,加上又在较高的温度下工作,因此提高其使用寿命是十分重要的现实问题,目前比较成熟的方法有以下两种。

(1)进行弹簧的松弛处理 为防止气门弹簧在长期工作的过程中因微量的永久塑性变形而导致力学性能的变化影响其使用寿命,应进行弹簧的松弛处理。其方法为先对弹簧施加一定的载荷,使其变形量超过正常工作时的形变量,在比正常工作温度高20℃的情况下保温8~24h,这种方法可避免弹簧产生微量的塑性变形,延长其使用寿命。

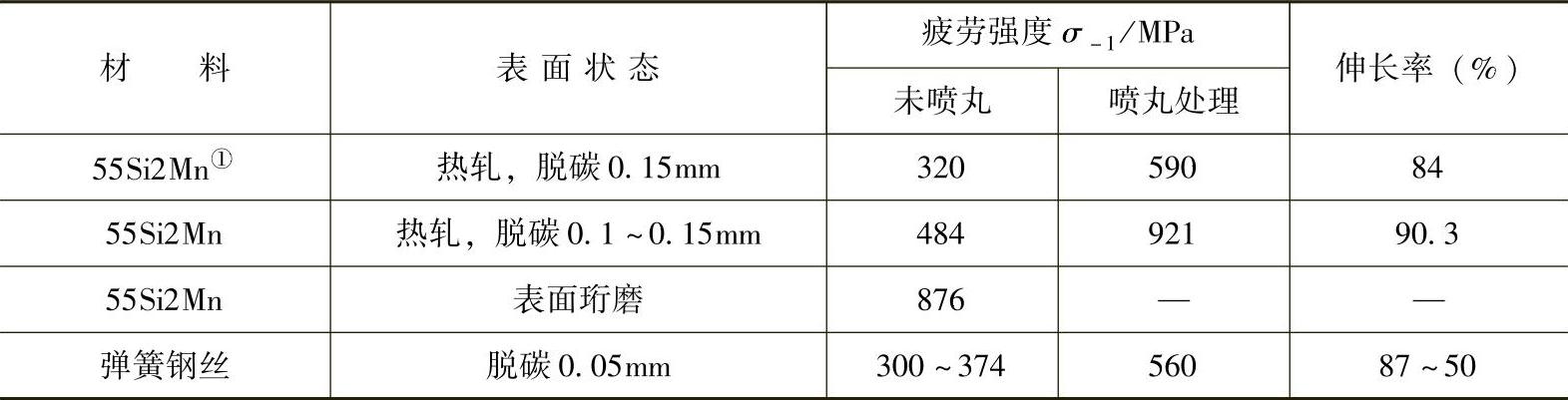

(2)对弹簧进行喷丸或抛丸处理 划痕、折叠、氧化皮等往往成为工作应力集中的地方和疲劳裂纹源,进行喷丸处理可改变表面的质量状况,细小的铸铁丸或钢丸以很高的速度(70m/s左右)喷射在弹簧的表面上,不仅可消除缺陷,提高产品质量和基体的强度,而且可使弹簧表面处于压应力状态,极大提高了疲劳强度和使用寿命,它是目前提高弹簧寿命的一个常用方法。喷丸处理对不同表面状态的影响见表3-20。

表3-20喷丸处理对不同表面状态的影响

①GB/T 1222—2007中已取消了此牌号。

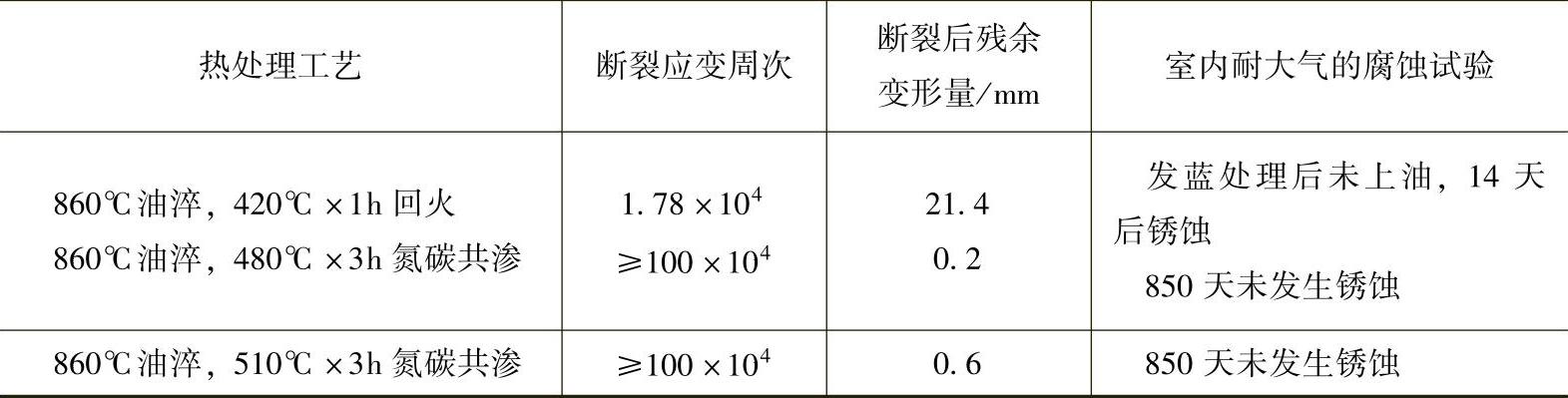

对气门弹簧进行氮碳共渗处理,可明显提高疲劳强度,从表3-21中可看出它是一种不错的强化处理工艺。

表3-2150CrVA气门弹簧低温氮碳共渗热处理与普通热处理疲劳强度的对比

7.气门弹簧的常见热处理缺陷分析与对策

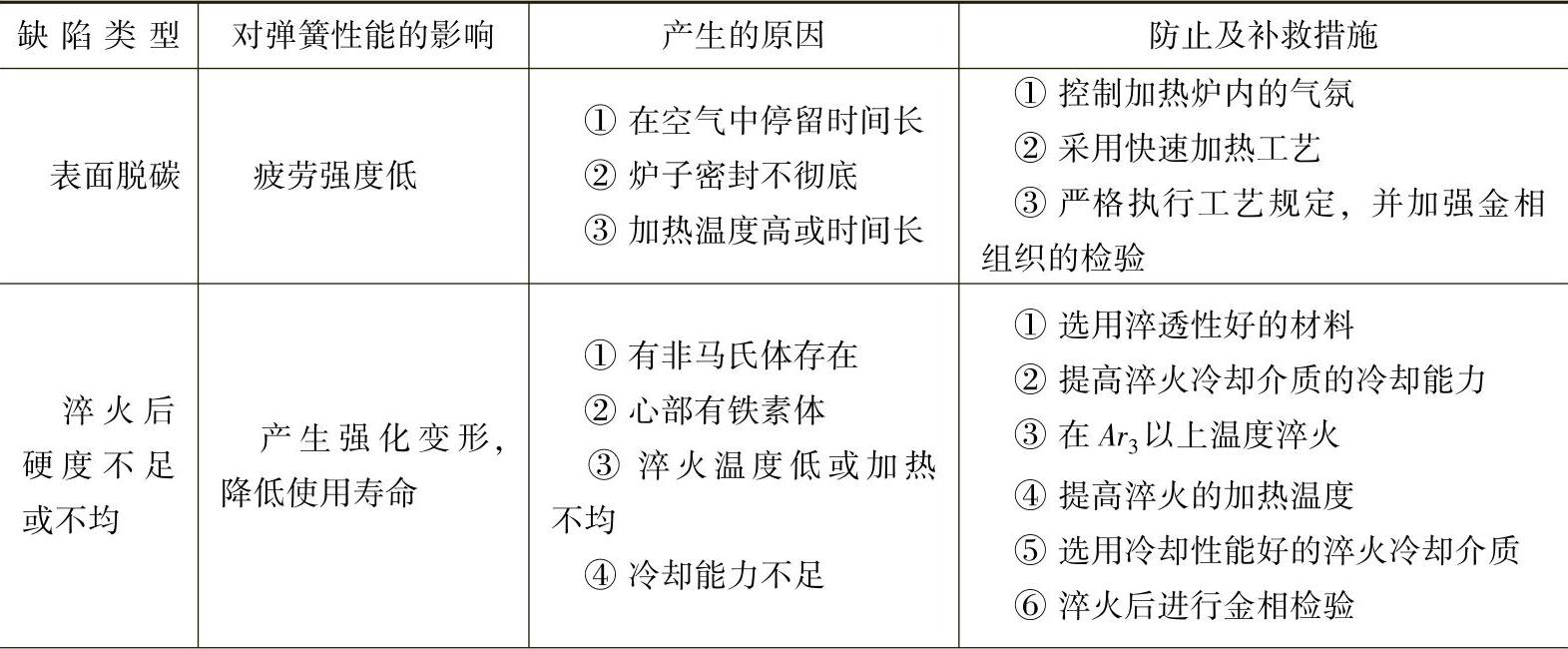

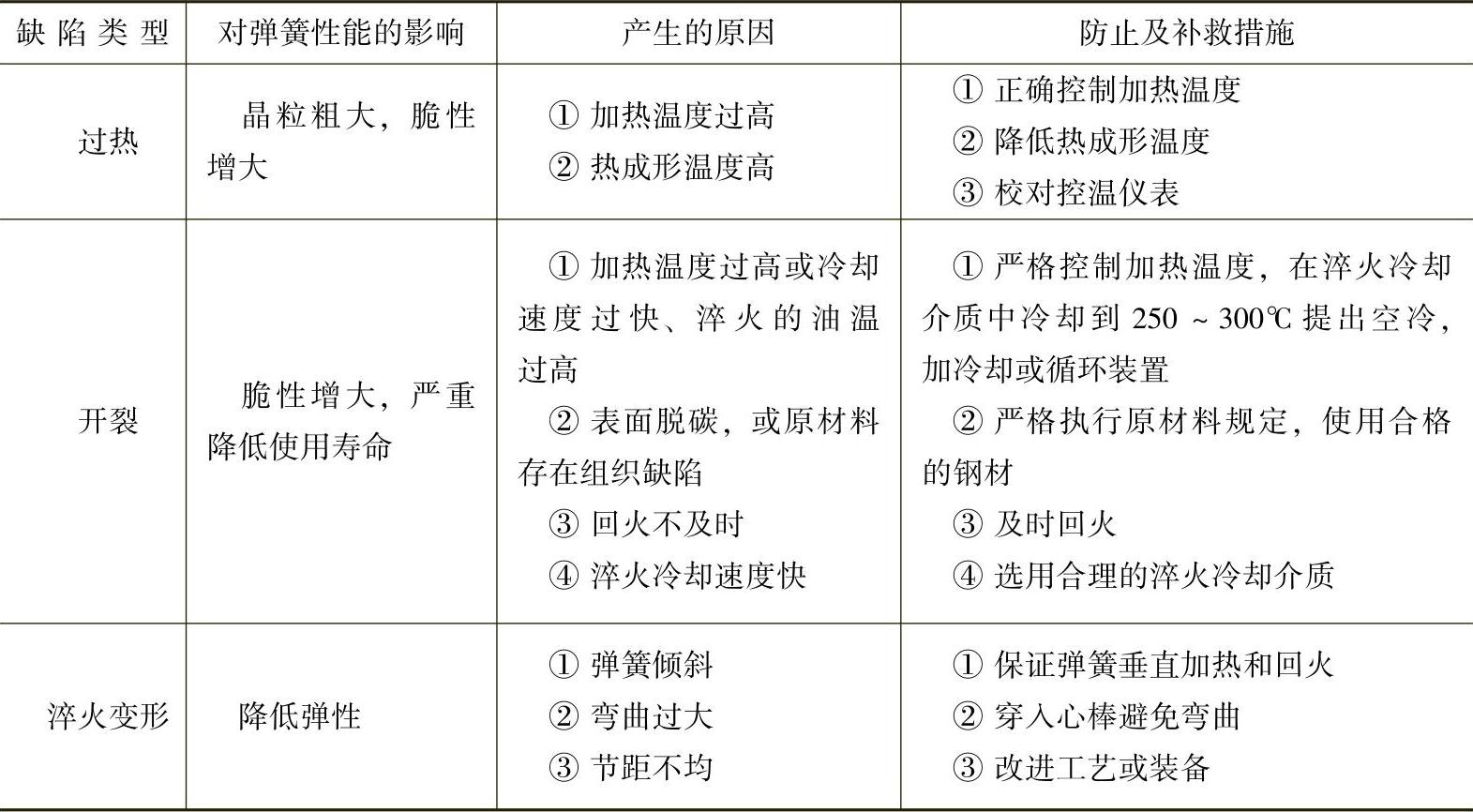

气门弹簧的热处理包括淬火、回火与抛丸处理,对各工序容易产生缺陷的原因与对策进行归纳与整理,在生产中可进行缺陷的有效预防,以确保产品质量符合技术要求。气门弹簧的常见热处理缺陷分析和对策见表3-22。

表3-22气门弹簧的常见热处理缺陷分析和对策

(续)

有关汽车零件热处理实用技术的文章

锻模的失效主要表现为磨损、燕尾开裂等,因此从着手解决该问题出发,以下措施是提高模具使用寿命的有效手段,这里以5CrMnMo钢3t汽车转向节锻模为例进行分析,其工作面硬度为39~42HRC,燕尾为31~35HRC。4)进行模具的碳氮共渗,进一步提高模具的耐磨性,减少模具的早期失效。6)对锻模及时进行焊补、修模、抛光以及清除型腔表面的微裂纹,减少裂纹源,从而提高模具的使用寿命。......

2023-08-18

提高抗干扰的措施最理想的方法是抑制干扰源,使其不向外产生干扰或将干扰影响限制在允许的范围之内。另外,来自电网和外界环境的干扰,即机电一体化产品用户环境的干扰源也是无法避免的。抑制干扰的措施很多,主要包括屏蔽、隔离、滤波、接地和软件处理等方法。许多通信电缆还在外面包裹一层导体薄膜以提高屏蔽外界电磁干扰的能力。2)变压器隔离对于交流信号的传输,一般使用变压器隔离干扰信号的办法。......

2023-06-23

工作寿命是重载型扶梯的重要技术指标。因此要求桁架必须有更高的工作寿命。在大修周期内,主驱动机、主驱动轴、导轨、电缆等主要部件应能正常工作。如前所述,重载型自动扶梯主要部件的工作寿命一般按140000h进行设计,相当于20年的工作寿命。在机件的寿命计算中,可以每3h中1h以100%制动载荷运行,其余2h的平均载荷为60%的制动载荷计算等效载荷,约为80%的制动载荷。......

2023-06-15

图5-12切断模膛图5-12切断模膛图5-13带有飞边槽和冲孔连皮的模锻件1—冲孔连皮;2—锻件;3—飞边;4—分模面。同时可以减少终锻模膛的磨损,延长锻模的使用寿命。......

2023-06-24

材料及板厚:10钢,1.0mm。如图11-19c中的U形弯曲凸模27,用凸模盖板26将凸模挂在凸模固定板3内,并且在上垫板2和上模座1上;对应于每个凸模的尾部中心处钻1个通孔,每次更换凸模时,只需要将凸模盖板上的螺钉5松开,将凸模盖板26卸下,然后将凸模27从凸模固定板3中拔下即可。4)此级进模有1个朝上的燕尾型弯曲工序,其弯曲下模采用斜滑块机构。而此工序的弯曲凸模19必须安装在位于下模的卸料装置上。......

2023-06-26

保证和提高加工精度的方法,大致可概括为以下几种:减小原始误差法、补偿原始误差法、转移原始误差法、均分原始误差法、均化原始误差法、“就地加工”法。当原始误差是负值时人为误差就取正值,反之则取负值,并尽量使两者大小相等;或者利用一种原始误差去抵消另一种原始误差,也是尽量使两者大小相等、方向相反,从而达到减少加工误差、提高加工精度的目的。就地加工法在机械零件加工中常用来作为保证零件加工精度的有效措施。......

2023-06-29

选用尽量大的尺寸公差,既可确保热挤压件的成品合格率,同时又可延长模具的使用寿命。事实表明,4Cr5MoSiV1钢模具的使用寿命比3Cr2W8V钢提高2~3倍,而且没有发现尖角裂纹,具有耐磨性好,型腔工作带的沟槽浅,麻点少和表面粗糙度值低等优点。模具必须进行良好的润滑和冷却,良好的润滑不仅可提高热挤压件的表面质量,减小挤压力,也可保证模具的表面粗糙度。......

2023-08-18

2)提高基体温度,减小涂层与基体间的温差,从而减小两者间热胀冷缩的差别,有助于减少涂层与基体之间以及涂层内部的热应力,可有效防止涂层剥落或产生裂纹。实践证明,恰当的预热处理不仅对提高结合强度有利,而且能明显提高涂层的使用寿命。采用喷枪焰流预热时要注意,焰流不能太靠近工件表面,避免工件表面产生骤热现象,也不应产生加热不均匀现象,这两种情况均会导致表面出现过度氧化或引起较大的热应力。......

2023-06-18

相关推荐