采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

钢铁件化学热处理的目的是改变表层化学成分与组织结构,以提高表面的力学性能、物理与化学性能。

采用化学热处理可有效提高模具表面的耐磨性、抗咬合性、抗氧化性、抗粘着性、抗冷热疲劳性等性能,同时可使零件内部保持原有的强韧性,化学热处理均是以提高零件的耐磨性与使用寿命为目的的。

汽车零件的化学热处理包括渗碳、碳氮共渗、渗氮、氮碳共渗、硫氮碳共渗等,应用比较广泛的为渗碳、碳氮共渗、渗氮与氮碳共渗,其中渗碳与氮碳共渗零件所占比例较大。

1.渗碳

渗碳热处理的主要目的是使零件获得良好的抗疲劳性能和耐磨性,保证零件的使用性能与可靠性。同时由于心部与表层的碳含量不同,硬化后的表面获得了有利的残留应力分布,从而提高了渗碳工件的弯曲疲劳强度和接触疲劳强度。采用渗碳淬火强化热处理的零件有:汽车驱动桥的差速器齿轮、变速器轴齿类零件、转向器轴齿件、发动机活塞销、柴油机针阀体和齿轮零件、部分模具等。十几年来,渗碳热处理技术发展的重要标志是传感技术和计算机技术在生产中的应用。可实现对渗碳热处理工艺参数如温度、时间、碳势,淬火过程以及动作程序的完全自动控制,甚至根据零件的技术要求、材料牌号及特性等,系统可以自动生成工艺,实现智能控制。

汽车零件的渗碳热处理装备有箱式炉,单排、双排、多排连续炉以及真空炉等多种热处理设备。

汽车零件渗碳热处理技术有如下特点:①工业计算机对炉温、碳势、自动线动作程序进行监控与数据自动采集;②对自动线渗碳热处理工艺过程进行自动跟踪与监控,实现渗碳工艺仿真与优化和零件渗碳质量的预测;③对炉内温度、碳势和动作进行实时显示及控制,系统故障自动诊断、显示及报警;④热处理生产工艺的全过程在线自动显示、记录以及保存和建档,可以建立可追踪的热处理质量管理系统。

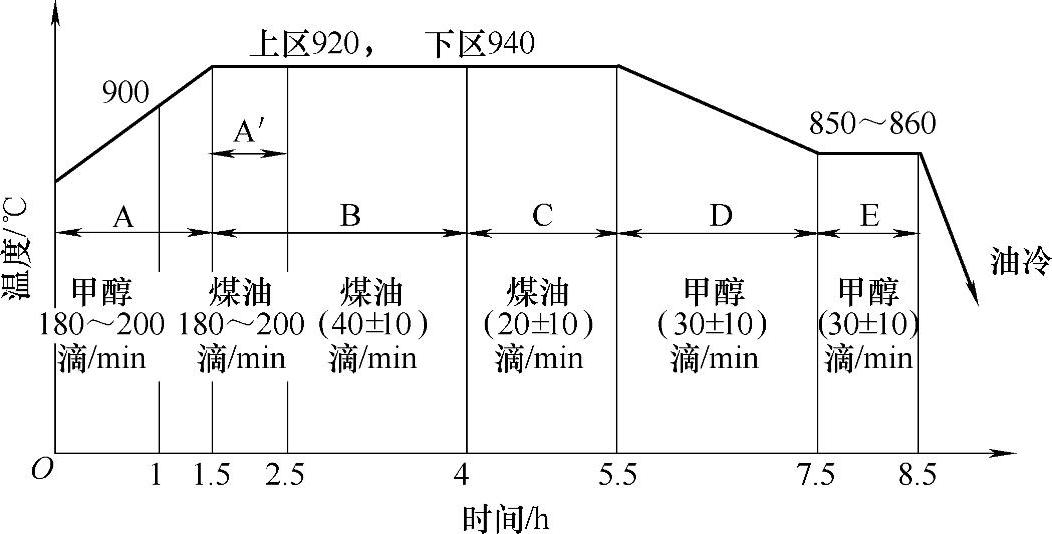

气体渗碳多用于承受大冲击、高强度和使用硬度在58~62HRC范围内的小型模具、齿轮等。井式炉气体渗碳典型工艺曲线如图1-1所示。部分齿轮在井式炉中的典型气体渗碳工艺如图1-2和图1-3所示。

图1-1 井式炉气体渗碳典型工艺曲线

2.碳氮共渗

汽车零件碳氮共渗的目的是提高工件的表面硬度、耐磨性和耐疲劳性等,其中应用最广的为中温气体碳氮共渗,其共渗介质为渗碳和渗氮用混合气体,即在井式渗碳炉内滴入煤油(或甲苯、丙酮等),同时通入渗氮用氨气。共渗温度为820~860℃,气体碳氮共渗中的碳、氮含量主要取决于共渗温度,即共渗温度越高,共渗层中碳含量越高,氮含量越低;反之共渗温度越低,共渗层中的碳含量越低,氮含量越高。零件完成渗碳、碳氮共渗(排气、强烈渗碳或碳氮、扩散后),对于可直接淬火的零件,可随炉冷却到适宜的淬火温度,并保温一定时间,待零件的内外温度均匀后出炉,而对于需要重新加热的零件,可在出炉后在空气中冷却或放入缓冷罐,为了减少零件的表面氧化、脱碳和变形,也可保持扩散阶段的渗剂流量,并随炉降温至500~550℃再出炉。

进行碳氮共渗的汽车零件有汽车变速器齿轮、差速器齿轮、部分曲轴、活塞销等。

图1-2 变速器齿轮的气体渗碳工艺规范

注:材料20CrMnTi,渗层深度为0.8~1.2mm,RQ3-75-9T。

图1-3 转向器齿轮的气体渗碳工艺规范

注:材料20CrMnTi,渗层深度为0.4mm,可控气氛多用炉。

3.渗氮

渗氮是将钢件置于含有活性氮原子的气氛中,加热到一定温度保温一定时间,使氮原子渗入工件表面形成渗氮层的热处理工艺。渗氮的目的是提高工件的表面硬度、耐磨性、疲劳强度及耐蚀性。常用的渗氮用钢为38CrMoAlA、Cr12、Cr12MoV、3Cr2W8V、5CrNiMo、4Cr5MoSiV等。模具渗氮前应进行调质处理,为了保持模具的整体性能,渗氮温度一般不超过调质处理的温度,一般渗氮温度为480~550℃。汽车零件进行渗氮的有活塞环、活塞杆、螺杆、部分齿轮等。

4.氮碳共渗

氮碳共渗后的工件表面形成了化学特性较稳定的渗氮物,可显著提高工件的耐磨性,具有良好的抗咬合、抗擦伤能力,可减轻粘模现象,另外可明显提高工件的抗疲劳性能,使工件具有良好的耐蚀性,一般认为经过氮碳共渗后的工件,其抗大气腐蚀的能力与发蓝、镀锌件相当,内燃机气门、曲轴等进行氮碳共渗后,表面的耐磨性成倍提高,耐蚀性明显提高,是一种十分有效的表面强化工艺手段。广泛用于模具(压铸模具、热挤压模、锤锻模、冲模、塑料模)、曲轴、凸轮轴、气门、挺杆、燃气管等领域,并取得了令人满意的效果。

图1-4所示为选用TJ-2氮碳共渗基盐对3Cr2W8V钢制气门用热挤压模进行氮碳共渗的工艺曲线,渗层深度为0.10~0.25mm,表面硬度在850HV以上,使用寿命比气体氮碳共渗提高80%。

图1-4 3Cr2W8V钢制气门用热挤压模氮碳共渗工艺曲线

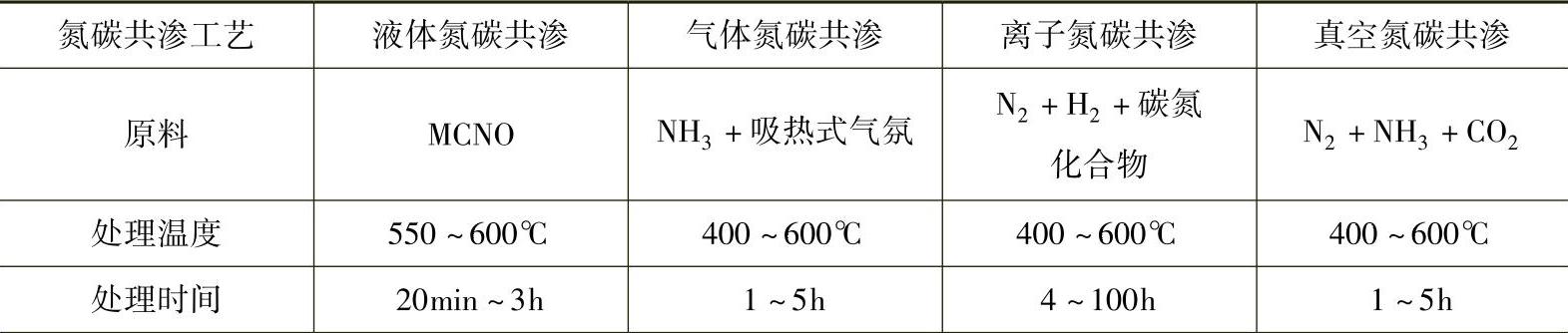

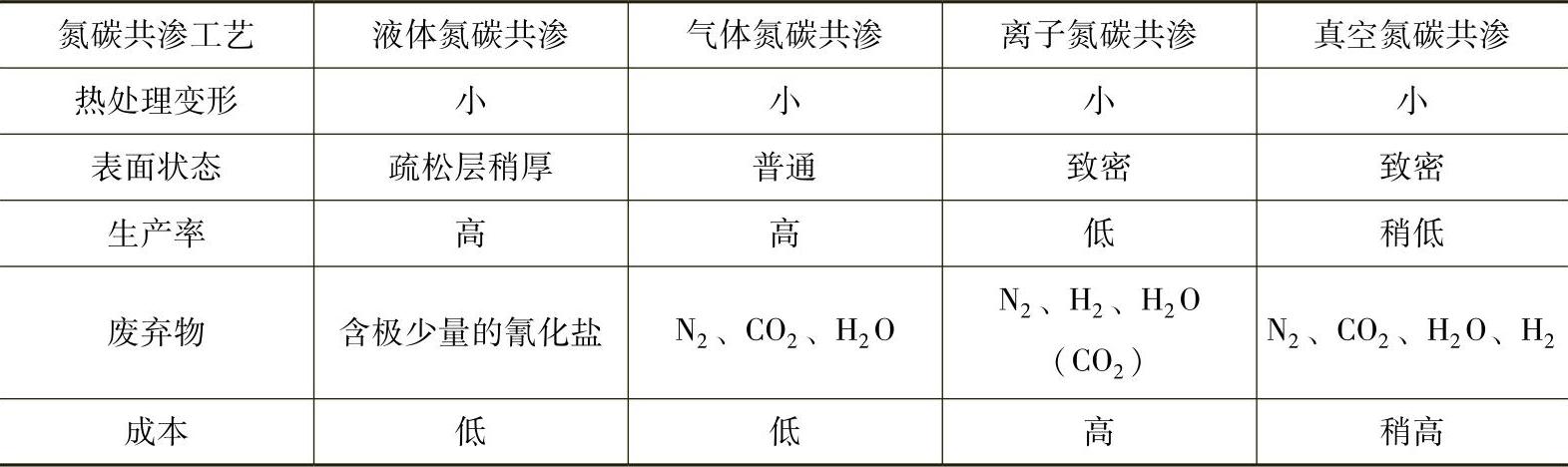

汽车零件进行氮碳共渗的目的是提高耐磨性、抗擦伤性、耐蚀性和疲劳强度等,也是一种成本较低且变形小的热处理工艺,适用于大批量零件的生产,汽车内燃机气门、气门挺杆、曲轴等均采用了氮碳共渗工艺,表1-7为几种主要氮碳共渗工艺方法的比较,可以看出液体氮碳共渗具有明显的优势。

表1-7几种主要氮碳共渗工艺方法的比较

(续)

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

真空热处理是20世纪80年代以后热处理技术中的一种新型技术。真空热处理是指在真空度低于101.325kPa的环境中进行加热和冷却的热处理工艺。真空淬火是真空热处理的一种,除真空淬火外,还包括真空退火、真空回火、真空渗碳、真空渗金属等。真空热处理具有如下一些特点:1)工件表面受到保护,无氧化、脱碳以及其他化学腐蚀。但主要适用于要求较高的模具精密件及其他精密零件等的热处理。......

2023-06-26

相关推荐