要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

1.感应热处理

在20世纪30年代,出现了感应热处理技术,感应热处理技术是一项高效、节能、环保的热处理技术,符合现代工业生产的3S和3C标准(Sure可靠、Safe安全、Saving节约及Cool低温、Clean清洁、Clam安静),几十年来有了迅速的发展,特别是在汽车生产方面得到了广泛应用。

从最初的曲轴轴颈感应淬火,逐渐扩展到汽车发动机、汽车底盘等汽车零件上。我国的感应热处理起步于20世纪50年代,首先应用于机床制造工业与纺织机机械制造工业,其后在汽车制造工业、拖拉机及工程机械、轴承工业、石油钻机与化工机械、铁路、重型机械、冶金机械、航空航天、农业机械制造、建筑材料等各个行业大量采用感应热处理技术。

感应热处理具有节能、高效、环保、劳动强度低、在线作业、自动化程度高等特点,故发展迅速,在国内外得到普遍的应用与推广。

目前典型的零件表面淬火,多应用于传递动力转矩的轴类零件:内燃机气门的杆端与盘锥面、曲轴轴颈、凸轮轴、花键轴、齿轮齿圈、半轴、等速万向节、变速叉、传动器轴、十字轴、齿轮轴、减振器、销轴、轴承座、制动凸轮、转向节等。感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。

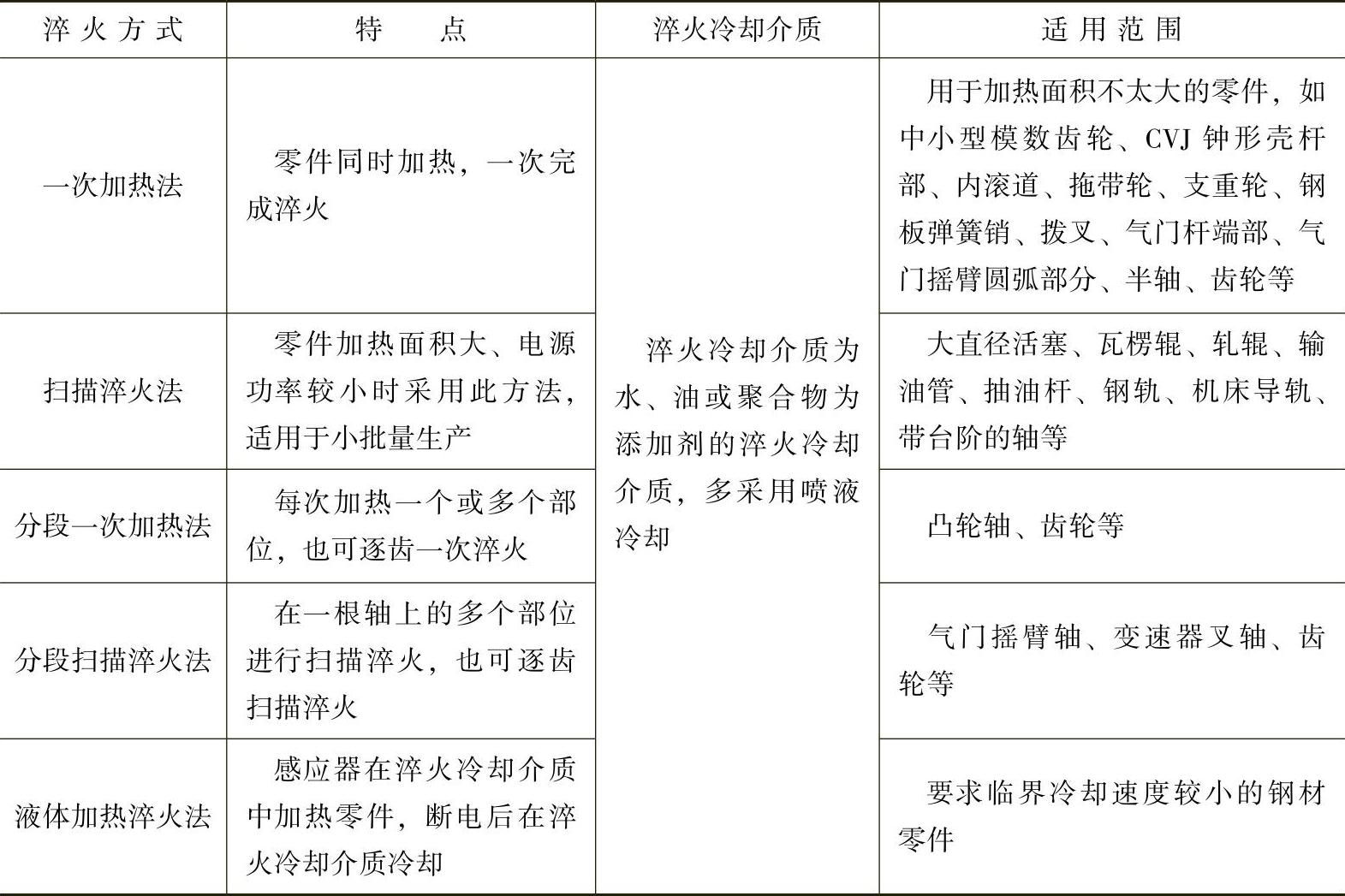

(1)感应热处理工艺与应用 感应热处理工艺中应用最多的为淬火,其次为回火与退火或正火。感应热处理工艺的调整是在电源设备(频率及功率已经确定)、淬火机床、感应器(工艺装备件已经具备)、辅助装置(淬火冷却介质浓度、温度等)以及需要淬火调整的零件达到该工序的要求后进行的。感应淬火的工艺方式与适用范围见表1-4。

表1-4感应淬火的工艺方式与适用范围

感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。感应淬火后的回火有三种方式:自回火、感应回火、炉中回火。

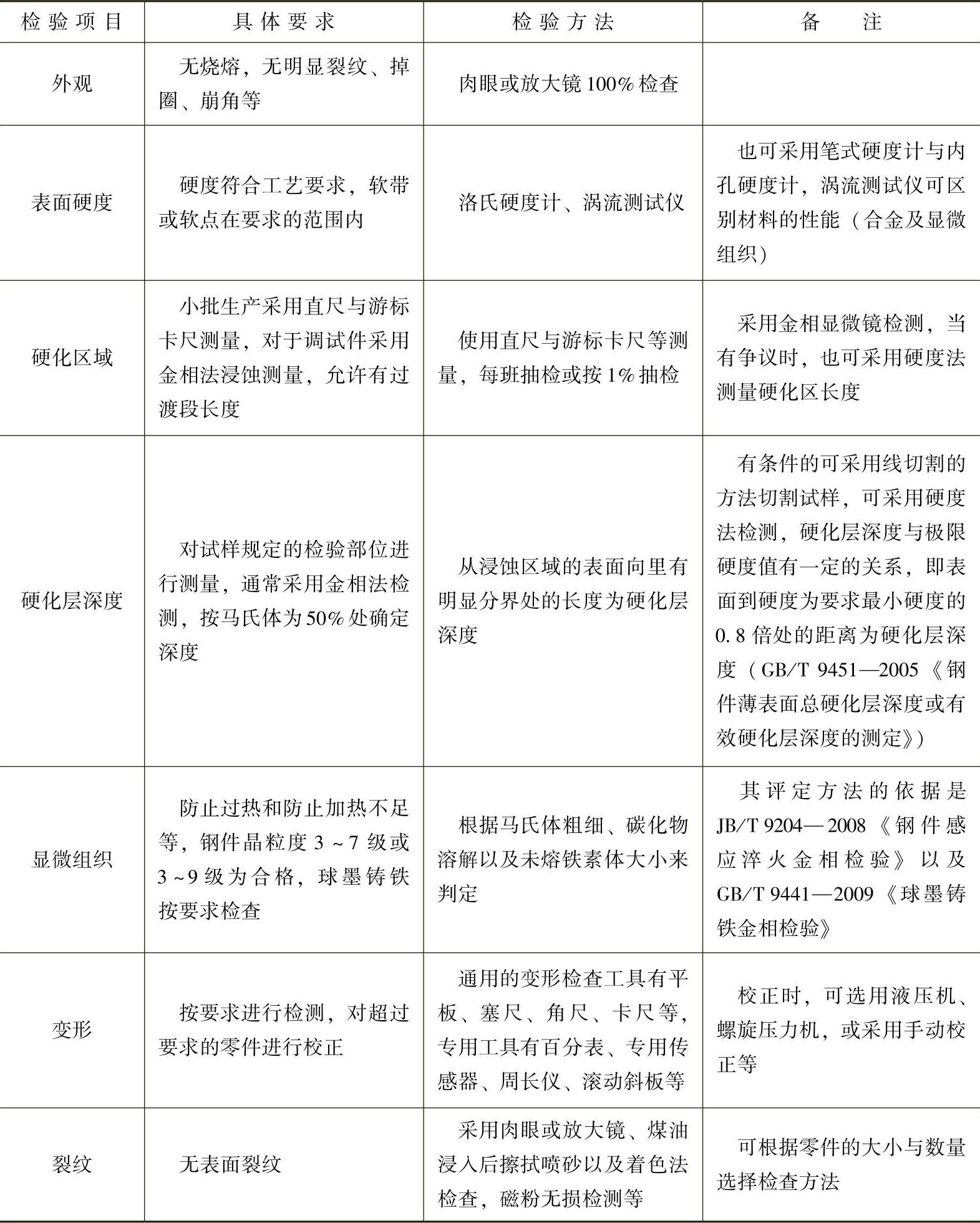

(2)感应淬火件的质量检验 感应淬火件的质量检验项目与要求见表1-5。

表1-5感应淬火件的质量检验项目与要求

2.火焰淬火

火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。硬化层的深度主要取决于零件的淬透性、尺寸、加热层深度、冷却条件等因素。一般推荐水压为0.1~0.2MPa。整体浸入冷却油中,另外根据零件的硬度也可采用压缩空气、乳化油等淬火冷却介质。

根据加热方式和工件的形状、大小及淬火后要求不同等,火焰淬火有以下四种:静止火焰淬火法、旋转火焰淬火法、推进火焰淬火法与联合火焰淬火法。

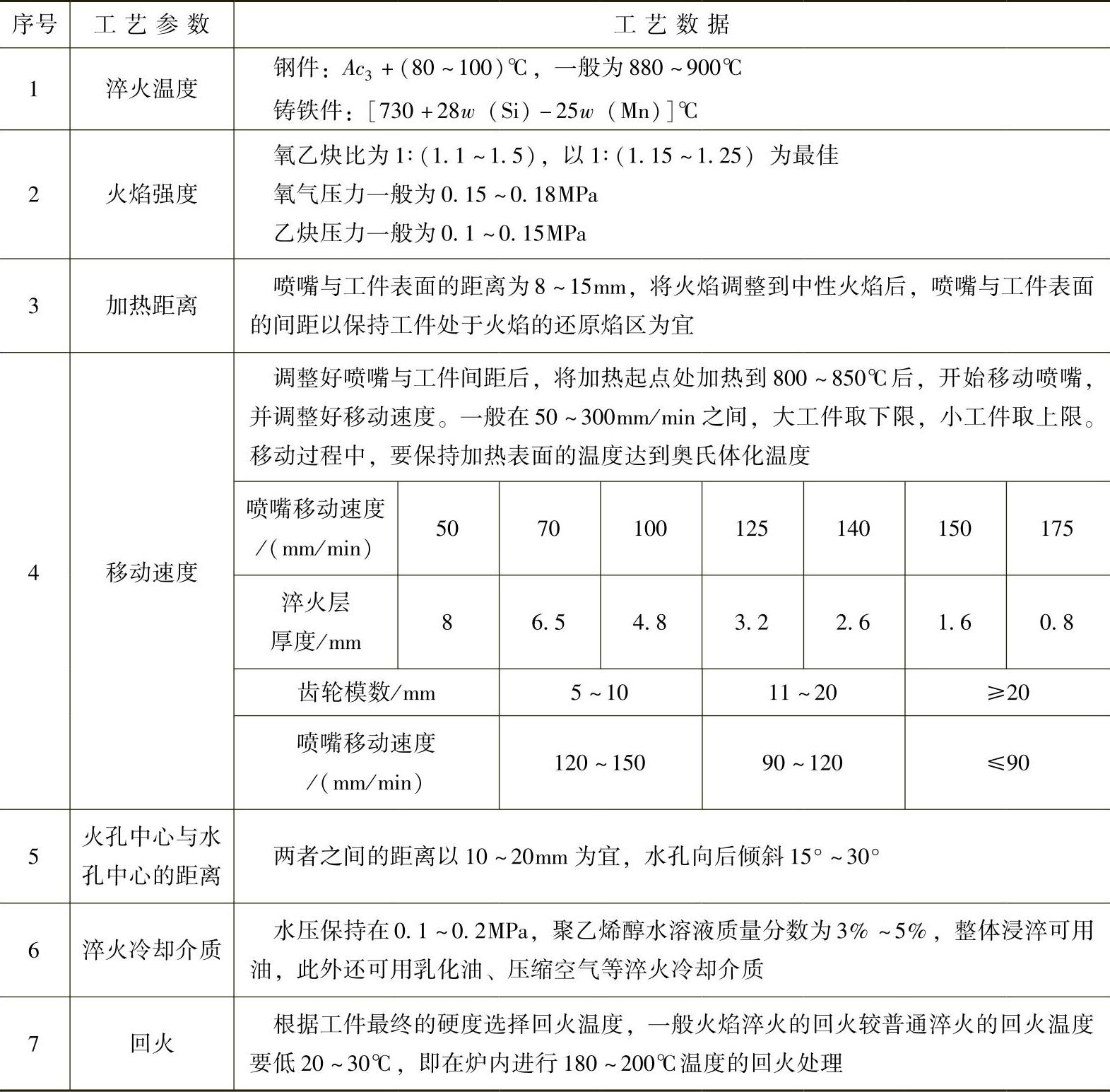

火焰淬火工艺参数见表1-6。

表1-6火焰淬火工艺参数

3.电解液淬火

零件作为阴极浸入电解液中,当电路通以直流电时,电解液发生电解,此时氢离子趋向零件(阴极),在周围形成了氢气膜。由于氢气膜的电阻大,故电流通过时将产生很大的热量将零件加热(称为阴极效应)。被加热到淬火温度的零件,一旦切断电源立即由电解液迅速冷却而完成淬火,可采用端部自由加热、端面绝缘加热、回转加热和连续加热等方式。

1)电解液淬火所用的电解液为质量分数为5%~10%的碳酸钠水溶液,也可采用5%~10%的碳酸钾、氢氧化钠、氢氧化钾、硫酸钠、氯化钙、氯化钡以及硝酸钙等水溶液。

2)电解液加热所用电压与电流应控制在要求的范围内,电流可通过对总电流及浸入电解液中工件面积的调节来实现。

3)整个过程中,电解液的温度应控制在20~40℃,最高不超过60℃。

资料介绍,除高频感应淬火可用作内燃机进、排气门杆端的表面淬火外,接触电阻加热淬火也用于该类产品的顶端面淬火。气门的杆部材料为40Cr,技术要求为杆端淬硬层深度为2~4mm,硬度为45~62HRC,则具体的工艺参数为:电解液为质量分数为12%~15%的碳酸钠水溶液,温度为30~60℃,直流电压为180V,电流为10~15A,通电时间为4.5s。

需要注意的是,在生产过程中,零件表面不得有过热、烧熔、腐蚀以及任何形式的裂纹等缺陷产生;硬化层组织为细小马氏体,晶粒度应不大于5级,过渡层为托氏体和索氏体,心部为原始组织。

4.激光热处理

激光热处理(即激光表面淬火)又称为激光相变硬化,因其具有快速的加热速度与冷却速度,故可获得极细的马氏体组织,此方法适用于碳素钢、中碳低合金钢、铸铁等材料的表面淬火。因此大量用于汽车、拖拉机等的发动机缸体和缸套内壁的处理,以提高其耐磨性和使用寿命,此外,还可用于曲轴、齿轮、模具、刀具、活塞环等的表面硬化处理。

有关汽车零件热处理实用技术的文章

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

感应热处理零件占汽车热处理零件的70%以上,是比较有前途的热处理工艺。表1-4感应淬火的工艺方式与适用范围感应淬火件回火的目的是降低淬火应力,避免产生淬火裂纹或降低硬度,达到零件的热处理技术要求。表1-5感应淬火件的质量检验项目与要求2.火焰淬火火焰淬火的淬火温度比普通的淬火温度要高50~70℃,加热速度快,因此工件经火焰淬火后硬化层不厚,不适合处理十分重要的零件。......

2023-08-18

图10-2所示为外热式油淬真空热处理炉。真空炉及其应用情况见表10-2。疲劳强度提高100倍以上,冲击磨损和低温拉伸寿命分别提高1.5~2.4倍和1.6~3.5倍,显示了真空热处理的优势。......

2023-08-18

当调质处理后零件工作面需要后续加工时,采用一般热处理。快速淬火油和水基淬火冷却介质的应用 快速淬火油的应用保证了高强度螺栓件的热处理内在质量。水基淬火冷却介质的应用解决了零件淬油不硬、淬水开裂以及零件淬火变形的质量问题。......

2023-08-18

高温燃气炉是可进行奥氏体气门固溶处理的专用热处理设备。目前国内大多数气门的固溶处理是在盐浴炉中完成的,采用人工放入与挑出。③燃气炉进行气门固溶处理的成本低,无环境污染。燃气炉的点火系统科学、规范,采用电子点火安全、可靠。根据设定的炉温,自动调整燃气与空气进气阀的大小,来控制温度的高低,其温度的均匀性在5~10℃以内,满足了气门固溶处理对温度均匀性的要求。......

2023-08-18

相关推荐