采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

1.发动机缸体、缸盖和缸套

考虑到发动机的缸体、缸盖要承受燃烧过程中高温、高压和高速运动件的振荡力和摩擦磨损,同时要承受重力以及螺栓拧紧时局部巨大的压应力等作用,其应具有较高的强度、良好的铸造性能和机械加工性能,缸体材料多采用灰铸铁(HT200或HT250)和铝合金等。轻型化和小型车的缸体、缸盖多采用铝合金,用铸铝件代替铸铁件。

缸套采用耐磨材料,一般采用高磷铸铁、硼铸铁、合金铸铁等耐磨铸铁等制造,采用镀铬、表面淬火、喷镀金属或其他耐磨合金的方法对缸套进行表面处理,目的是提高其耐磨性。

2.发动机曲轴

发动机曲轴在工作中承受弯曲、扭曲、剪切、拉压、冲击等交变应力的作用,其主要失效形式为疲劳断裂和轴颈磨损等,锻造曲轴和铸造曲轴采用的材料是不同的,锻造曲轴一般采用中碳钢和中碳合金钢制造,如30、45、35Mn2、35CrMo、40Cr等。铸造曲轴多采用铸钢、球墨铸铁、珠光体可锻铸铁及合金铸铁等,如ZG230-450、QT600-3、QT700-2、KTZ450-06、KTZ550-04等。

3.活塞组件

在发动机运转过程中,活塞组件受到周期性变化的高温高压燃气的作用,其工作温度高达2000℃,同时在气缸内高速往复运动时产生很大的惯性力,并承受交变侧向力,工作条件十分苛刻。

(1)活塞材料 要求活塞材料具有耐热性和导热性好,吸热少,膨胀系数小,减摩性、耐磨性、耐蚀性和工艺性好的特点。由于铝合金导热性好、密度小,而硅能使膨胀系数减小,提高耐磨性和耐蚀性,并能提高强度、硬度和刚度等,故活塞材料常选用硅铝合金,并进行固溶处理和时效处理。

(2)活塞环材料 要求耐磨性与耐热性好、韧性佳、易磨合,并具有良好的加工性能。目前活塞环多采用以珠光体为基体的灰铸铁,或采用在灰铸铁中加入一定数量的铜、铬、钼、钨等元素的合金铸铁,也可采用球墨铸铁或可锻铸铁。为了提高活塞环的使用寿命,还要进行镀铬、喷钼、磷化、氧化等表面处理,目前应用十分广泛的为表面镀铬,可提高寿命2~3倍。

(3)活塞销材料 要求具有足够的刚度、强度和耐磨性,并具有较高的疲劳强度和韧性,一般选用20、20Cr、18CrMnTi等低碳合金钢(渗碳钢),并进行渗碳或液体碳氮共渗的表面处理,以满足其工作需要。

4.气门

气门在发动机内工作时,承受较大的机械载荷、热负荷和相当大的冲击,要求具有良好的密封性,因此要求材料具有耐热性、耐磨性、耐蚀性等特点。因进、排气门的工作条件不同(进气门工作温度为300~400℃,排气门则达到650~850℃),故选用的材料不同。按QC/T 469—2002《汽车发动机气门技术条件》可知,进气门采用合金结构钢和部分马氏体耐热钢,而排气门则选用马氏体耐热钢、奥氏体耐热钢以及高温合金等。

5.齿轮

汽车用齿轮数量较多,其受力较大、冲击频繁,主要失效形式为齿面磨损、疲劳断裂、齿面接触疲劳破损等,故要求材料具有很高的强度和疲劳强度,并具有良好的冲击韧度和耐磨性。目前国内汽车齿轮用材多选用20Cr、20CrMnTi等合金渗碳钢,并进行渗碳、淬火以及低温回火处理等,个别采用等温淬火球墨铸铁材料制造。

6.螺栓、铆钉等连接零件

螺栓、铆钉等连接零件主要起连接、紧固、定位等作用,连接零件不同,工作条件和受力也不同,故材料的选用是不同的。通常螺栓、铆钉等连接零件采用一般冷镦钢材,而高强度螺栓采用回火马氏体钢和贝氏体钢。

7.半轴

半轴主要承受扭转力矩和一定的冲击载荷,要求其材料具有较高的综合力学性能,即具有很高的抗弯强度、疲劳强度和良好的韧性。通常半轴采用调质钢,并进行喷丸处理及滚压凸缘根部圆角强化处理。一般中小型汽车半轴采用45和40Cr钢,重型汽车则采用40MnB、40CrNi、40CrMnMo等淬透性较高的合金钢。

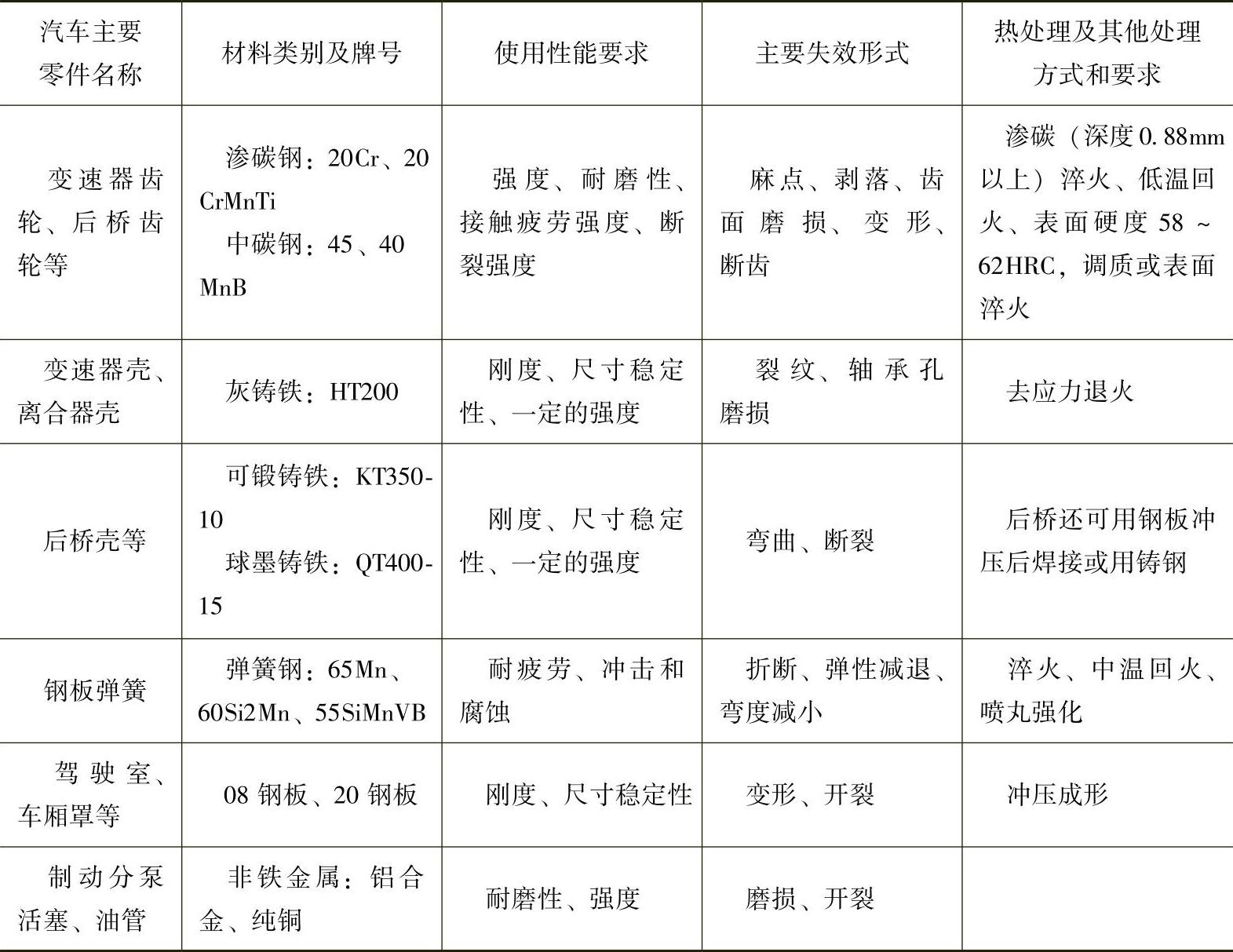

汽车主要零件(发动机与底盘)的材料选用情况见表1-3。

表1-3汽车主要零件(发动机与底盘)的材料选用情况

(续)

有关汽车零件热处理实用技术的文章

采用钢铁材料与非铁金属制造零件时加热是离不开加热设备和加热介质的,加热过程中热量的基本传递方式有传导、对流和辐射等,不同的热处理设备热量传递方式有所差异。因此从提高零件表面状态的要求出发,选择在中性气氛或保护气氛的介质中完成工件的加热,是目前汽车零件热处理的发展方向。2)热处理加热炉的炉顶和侧壁尽可能选用陶瓷纤维炉衬,这样既降低了设备制造成本,又缩短了加热升温时间,节约能源。......

2023-08-18

要求紧固件中硫、磷、锰和硅的含量要低,质量要求十分严格,成形后采用再结晶退火处理,以消除冷拔过程中的加工硬化,恢复材料冷拔前的塑性和获得细晶粒的组织,即获得需要的力学性能。2)冷镦、冷挤件的热处理。3)常见35钢、45钢螺栓和螺母的热处理工艺见表7-24。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

曲柄连杆机构包括的零件较多,为确保其满足正常的服役需要,并具有较长的使用寿命,需要进行合理的选材与热处理,以满足其工作需要。根据零件的服役条件与失效方式,结合选择的材料,应提出合理的热处理要求,即选用经济的热处理方法,获得要求的使用性能。5)表面淬火包括感应淬火、火焰淬火、电解液淬火、激光淬火等,达到零件表面硬化的目的,环境洁净、节能效果显著,是汽车零件热处理的发展方向。......

2023-08-18

热处理后获得了极细的硬化层组织,显著改善了耐磨性等。激光热处理通过对光斑、扫描速度、激光功率等的调节,来控制零件表面温度、透热深度等,达到快速加热并自冷淬火的目的,原材料的组织状态直接影响到透热深度,通常要求其为上贝氏体。图9-1 激光热处理装置表9-1激光淬火与高频感应淬火硬度的对比激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用,同时,激光淬火层具有一系列优异的力学性能。......

2023-08-18

影响汽车齿轮使用寿命的因素很多,除了设计、选材、冷加工以及使用条件外,齿轮的热处理质量具有直接的影响,而齿轮的热处理质量是通过金相组织来进行控制与鉴别的,故对齿轮的热处理过程进行准确的检验和严格的控制,是确保齿轮质量的关键。齿轮的受力状态十分复杂,只有经过化学热处理才能满足工作需要。齿面磨损为齿轮的主要失效形式。表4-2为在磨损和交变应力作用下零件的选材及其热处理。......

2023-08-18

汽车零件材料要达到使用技术要求,则必须进行合理选材与必要的热处理,一般零件的热处理包括退火、正火、淬火与回火、固溶与时效等,其是依据零件的服役条件来选择的。通常采用可控气氛加热设备,防止零件表面的氧化脱碳,如保护气氛网带炉、振底炉、多用炉(箱式炉),具有生产率高、质量稳定性好、机械化与自动化程度高、工作环境清洁等特点,因此应用十分广泛。......

2023-08-18

锻模的退火工艺 锻模是经过锻打成形的,因此在进行机械加工之前,要进行降低硬度、改善组织的退火处理,目的是便于切削加工、为最终热处理做组织准备。当然若有条件最好采用保护气氛炉或真空淬火炉加热,这样可完全消除锻模表面的氧化或脱碳质量缺陷,确保锻模表面的成分和组织不发生改变,事实表明经过处理的锻模的使用寿命和疲劳强度明显提高,资料显示锻模的寿命提高3~5倍。......

2023-08-18

相关推荐