增面性药型得到渐增的推力和压强曲线;减面性药型得到渐减的推力和压强曲线;恒面性药型则得到等推力和等压强曲线。剩药会造成量损失和不稳定的后效冲量。圆形内孔药柱无应力集中现象,是内燃药柱中强度最好的,因此一些现代发动机多采用圆形内孔药柱。进行药型选择时应尽量选用上述常用药型,但也可以根据特殊要求设计新的药型。根据内弹道特性选择了药型之后,还应该对所选药型的结构完整性和工艺性进行分析,才能最终确定药型。......

2023-08-02

喉衬应该采用耐热性好的材料制造,它应该有最小的烧蚀率,且能均匀烧蚀。

中、小型喷管常采用石墨、热解石墨、三维或多维碳/碳复合材料、钼、钨、钨铜合金和钨银合金等作喉衬。大型喷管常采用碳纤维布/酚醛、石墨纤维布/酚醛和多维碳/碳复合材料等作喉衬。它们大致可分为高熔点金属类、碳基材料类和增强塑料类。

(一)高熔点金属类

用作喉衬的高熔点金属材料有钼、钨及钨银合金和钨铜合金等。

1.钼和钨

钨和钼均为难熔合金(钨熔点为3 410°C,钼熔点为2 615°C),元素周期表中同为![]() 族,化学性质极为相近,钼铜和钨铜应用范围很大一部分重合,两者相差最大的是密度(钨的密度为19.3 g/cm3,钼的密度为10.2 g/cm3)。

族,化学性质极为相近,钼铜和钨铜应用范围很大一部分重合,两者相差最大的是密度(钨的密度为19.3 g/cm3,钼的密度为10.2 g/cm3)。

钼的熔点比钨低,但价廉,常用作中低燃温推进剂和长时间工作的小型发动机的喉衬。

钨的熔点高,常用作高能推进剂和长时间工作的小型发动机的喉衬。

钨(或钼)喉衬的毛坯可以是挤压或锻造的,也可以采用粉末冶金法经模压烧结而成。后一种方法制造的喉衬密度低,耐烧蚀性不及前者,但加工性好且价廉。

使用钨喉衬时,应注意以下几个问题:

(1)在工作过程中,挤压或锻造的钨喉衬因受热膨胀,模压烧结的钨喉衬又因再烧结作用均引起喉径缩小,从而使压强升高。

(2)需要预留轴向及径向膨胀间隙,以补偿喉衬的轴向、径向膨胀。该间隙以兼作黏结剂和密封剂的低温热解材料(例如环氧密封剂)充填。

(3)一般采用石墨环作钨喉衬的背层,起热沉作用。

(4)与喉衬相接的喉部上下游采用耐烧蚀性好的石墨或碳/碳复合材料制作耐烧蚀层,以免出现烧蚀台阶,破坏钨喉衬的耐热性。

2.钨银合金和钨铜合金

为了进一步提高难熔金属的耐热性,将粉末冶金法制造的难熔金属(钨和钼)的多孔性基体,在高温下渗入具有高熔化热和蒸发热的金属(如银、铜、锌等),作为发汗剂。发汗剂体积占总体积20%左右。发动机工作时,喉衬表面受热,当温度达到发汗剂熔点时,它便开始熔化,并在喉衬表面内形成一层液体薄膜,当温度超过发汗剂材料的气化温度时,发汗剂便蒸发,并带走大量的热,从而降低了喉衬表面的温度。这就是发汗冷却的热防护原理。

钨铜合金综合了金属钨和铜的优点,其中钨熔点高、密度大,铜导电导热性能优越,合金微观组织均匀、耐高温、强度高、耐烧蚀、密度大、膨胀系数低。钨铜合金可用作火箭发动机的喷管、燃气舵、空气舵、鼻锥等,但由于其质量大、价格较贵,应用受到一定限制。

(二)碳基材料类

用作喉衬的碳基材料有多晶石墨、热解石墨和碳/碳复合材料。

1.多晶石墨

它是一种比较便宜的材料。具有烧蚀率低且能均匀烧蚀以及强度随温度升高而明显增加的特性。石墨烧蚀主要是由其表面层与燃气的化学反应而引起的。当温度超过3 650°C时,还会出现表面直接升华而引起的烧蚀。多晶石墨有高强石墨和耐烧蚀性能更好的高强高密石墨。

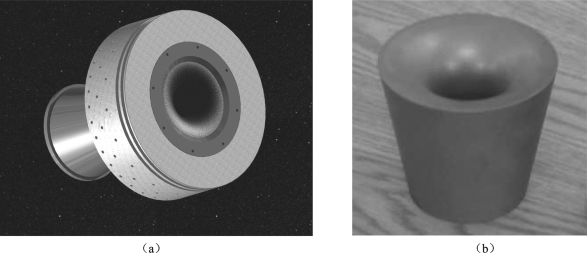

多晶石墨价廉、密度小,又具有良好的耐热性能,所以被广泛用作各种固体火箭发动机的喉衬,甚至用作全石墨喷管,如图4.10所示。由于多晶石墨的导热系数高和比热大,也常用作喉衬背面的热沉层。

图4.10 石墨喉衬复合喷管

(a)带石墨喉衬的喷管;(b)石墨喉衬

2.热解石墨

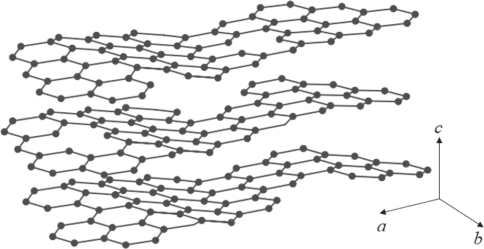

它是碳氢化合物气体在高温下裂化而沉积的固态碳。沿沉积基体表面方向(晶体a、b向)结晶成为六角形晶体,沿垂直于基体表面方向(晶体的c向)层状沉积,如图4.11所示。热解石墨除具有多晶石墨的特性外,还表现出很大的各向异性。例如,其导热、导电、导磁和力学特性等,沿a、b向和c向相差悬殊。在晶体a、b向的导热特性可与铜媲美,而晶体c向的绝热特性与氧化锆陶瓷相当,两个方向相差100倍左右。

图4.11 热解石墨的晶体结构

目前定向沉积的厚度一般不超过6~7 mm。厚度过大,沉积时间长,且导热特性降低。因此,一般采用片状多层结构,小型发动机的热解石墨喉衬,内层为片状多层热解石墨喉衬,半径方向为晶体a、b向,有良好的导热性,使喷管内表面温度不致过高;外层为热解石墨套管,半径方向为c向,有良好的绝热性,使壳体不致过热,且能对内层提供良好的支承。

热解石墨具有比多晶石墨更好的耐热性能。因此,它被用作需要耐热性更好的发动机喷管的喉衬。

使用热解石墨(或多晶石墨)喉衬时,应注意以下几个问题:

(1)多晶石墨和热解石墨都有一定的烧蚀率,要考虑它的烧蚀对压强曲线的影响。

(2)多晶石墨和热解石墨导热系数高,喉衬背面皆需有良好的绝热层。

(3)多晶石墨强度较低,而热解石墨是片状多层结构,对这两种喉衬都需要提供良好的支承。

(4)需要预留轴向、径向膨胀间隙。因为,通常轴向是热解石墨晶体的c向,热膨胀系数很大,更需有足够的膨胀间隙。此间隙以低温热解材料制作的密封剂充填。

(5)多晶石墨喉衬在工作初期温度梯度大,热应力可能引起裂纹。为避免裂纹和裂纹扩展,宜做成沿轴向分为几段的环状喉衬。

3.碳/碳复合材料

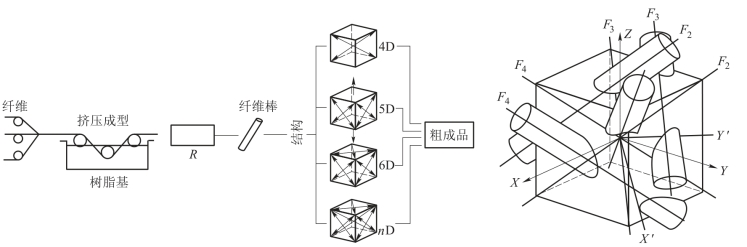

碳/碳复合材料是一种新型的热防护材料,第一个碳表示碳增强材料,第二个碳表示碳基体。它是在碳或石墨增强材料结构里再沉积碳或石墨作基体的材料。按增强材料的编织方向分,又有二维(2D)、三维(3D)和多维(4D)碳/碳复合材料(见图4.12)。三维或多维碳/碳复合材料耐烧蚀性优于二维者,多用作喉衬材料;二维碳/碳材料耐烧蚀性与多晶石墨相当,但强度比多晶石墨高,可用作大型喷管喉衬,或代替多晶石墨用作与热解石墨喉衬(或钨喉衬)相连的喉部上下游段的耐烧蚀层。

图4.12 碳/碳复合材料编织方法及维数

碳/碳复合材料的耐烧蚀性和强度随密度增大而提高。低密度的碳/碳复合材料的耐烧蚀性优于碳布/酚醛、石墨布/酚醛,接近于多晶石墨,且高温下有较高的强度,烧蚀速率的散布小;中等密度(1.65~1.85 g/cm3)的碳/碳复合材料的耐烧蚀性优于多晶石墨;高密度(1.85~2.05 g/cm3)多维碳/碳复合材料的耐烧蚀性与热解石墨相当。由于这种材料有很好的耐烧蚀性,再现性好,且可以制成大尺寸部件,是一种很有发展前景的喷管热防护材料。

(三)增强塑料类

这种材料主要用作大型喷管的喉衬。对于中小型喷管,它们主要用作耐烧蚀层的材料。因而在性能和选用上也采取与耐烧蚀层相近的原则。

有关固体火箭发动机设计的文章

增面性药型得到渐增的推力和压强曲线;减面性药型得到渐减的推力和压强曲线;恒面性药型则得到等推力和等压强曲线。剩药会造成量损失和不稳定的后效冲量。圆形内孔药柱无应力集中现象,是内燃药柱中强度最好的,因此一些现代发动机多采用圆形内孔药柱。进行药型选择时应尽量选用上述常用药型,但也可以根据特殊要求设计新的药型。根据内弹道特性选择了药型之后,还应该对所选药型的结构完整性和工艺性进行分析,才能最终确定药型。......

2023-08-02

推进剂的燃速是在一定范围内可以调节的。因此应根据推进剂的最低燃速选择推进剂。试验研究表明,推进剂的n值低,σp值也低。火焰温度低于3 000 K的所有推进剂都有明显的侵蚀燃烧效应。该压强称为临界压强,并以pcr表示。因此为使发动机结构质量小,所选用的推进剂应该具有尽量低的临界压强。......

2023-08-02

能够基本满足上述要求,可用作点火药的有黑火药、烟火剂、推进剂等。黑火药被广泛用来点燃双基推进剂的发动机。由于这些高能烟火剂有优良的点火性能,常用于点火较困难的复合推进剂发动机的点火。特制的点火推进剂常采用KClO4为氧化剂,这种推进剂的燃速高,并能产生一定量的凝固相产物,可改善点火性能,且其燃速压强指数高,易因通过改变喷嘴直径的办法来改变燃气流量。......

2023-08-02

而其中,倒装芯片焊点尺寸设计和焊料接头的材料选择取决于器件的具体应用和器件设计者所提供的规范。另外,至今还没有任何关于倒装芯片焊料接头电迁移测试的行业标准,而这些标准的建立将会给设计工作提供很大的帮助。鉴于倒装芯片焊料接头的设计细节和选择规则已超出了本书的范围,本书仅提供一些关于焊料接头可靠性问题的基本理解,从而使设计师在其电路设计中考虑到这些问题。......

2023-06-20

推力矢量控制系统会对导弹的最大射程和速度有所影响。尽管气动控制在某些情况下不能满足导弹的性能要求,但并不能否认其对导弹的重要意义,在选用推力矢量控制机构时应重视推力矢量与气动的组合控制。正确选择推力矢量控制装置的类型,不仅是发动机设计者的任务,也是总体设计和控制系统设计部门的任务之一。......

2023-08-02

下面主要讲述亚音速尾管的设计问题。1.尾管的长度L尾管的长度L通常与导弹总体结构有关,由总体设计者给定,但要保证折算长度χ小于或等于尾管极限折算长度χmax,亦即2.尾管的直径D尾管的直径D越大,速度系数λ1越小、尾管内压强p越大。......

2023-08-02

固体火箭发动机的推力变化规律是其燃烧面变化的反映,装药燃烧面的增减特性直接表现为发动机推力或压强的变化。但在一些特殊工况下,要求发动机的推力按照一定的规律进行变化,以适应飞行器在不同的飞行阶段的需要。起飞发动机和点火发动机工作时间短、推力大;续航发动机的工作时间长、推力相对较小;用于姿态控制的发动机其工作时间可能会更短;固体燃气发生器主要用于提供稳定、洁净的燃气。......

2023-08-02

图3.29单向拉伸应力-应变曲线可见,常用σ-ε曲线在应力达到最大值后就下降,而真实应力-应变σ′-ε′曲线则是一条单调上升的曲线,一直到试件被拉断为止。F为最大值时的状态,称为单向拉伸的极限状态。将式微分,并代入式得上式表明,单向拉伸时,极限状态下的真实应变恰好等于材料的应变硬化指数n。于是,由式和式得若已知材料的屈服极限σ0.2和强度极限σb,则可根据式求出应变硬化指数n。......

2023-08-02

相关推荐