增面性药型得到渐增的推力和压强曲线;减面性药型得到渐减的推力和压强曲线;恒面性药型则得到等推力和等压强曲线。剩药会造成量损失和不稳定的后效冲量。圆形内孔药柱无应力集中现象,是内燃药柱中强度最好的,因此一些现代发动机多采用圆形内孔药柱。进行药型选择时应尽量选用上述常用药型,但也可以根据特殊要求设计新的药型。根据内弹道特性选择了药型之后,还应该对所选药型的结构完整性和工艺性进行分析,才能最终确定药型。......

2023-08-02

(一)推进剂应具有所需要的能量特性

推进剂的能量特性是以比冲Isp与密度ρp的乘积来表征的。发动机总冲为:

![]()

由上式可见,当Vp一定时,ρp越大,则Isp越大。相反,当I一定时,ρpIsp越大,则Vp越小,燃烧室壳体质量也就越小,同时由于Isp越大,mp也越小,发动机总质量也越小。因此,通常要求推进剂应该具有尽量高的能量特性。

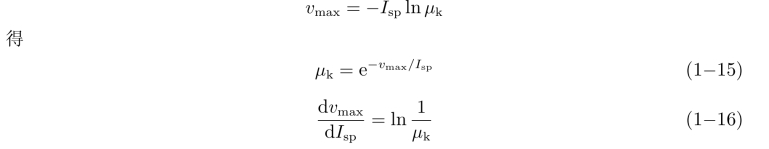

由火箭最大速度公式

由上式可知,当火箭较小时,Isp增大将使vmax增大较多;相反,火箭μk较大时,Isp增大使vmax增大的不多。因此,远程火箭(μk较小)用的发动机应该采用能量特性尽量高的推进剂,如高能复合推进剂和改性双基推进剂,近程火箭(μk较大时)可以选用能量特性稍低而其他性能优越(如经济性好,可大量、连续生产,贮存性能好)的推进剂,如一般双基推进剂。

(二)推进剂应具有所要求的内弹道性能

内弹道特性通常以推进剂的燃速、燃速的压强指数和燃速的温度系数来表征,常见类型固体推进剂的内弹道性能见表1.10。

1.推进剂应具有所需的燃速

助推器推力大、工作时间短,则往往要求高燃速的推进剂;而主发动机推力中等、工作时间长,则要求燃速低的推进剂。推进剂的燃速是在一定范围内可以调节的。例如,对于一般双基推进剂可用加入燃烧催化剂和改变其含量的方法来调节燃速;复合推进剂和改性双基推进剂可以采用加入燃烧催化剂和改变其含量的方法来调节燃速,又可以用改变氧化剂颗粒大小和颗粒匹配的方法来调节燃速。复合推进剂和改性双基推进剂的燃速通常有较宽的可调范围,这就能使同一种推进剂可以在不同的应用场合下使用。

当需要燃速特别小时,应考虑采用以硝酸铵为氧化剂,或以硝酸铵部分代替过氯酸铵作为氧化剂的推进剂。

通常情况下,增大燃速比降低燃速易于实现,而且降低燃速往往又伴随有能量特性的损失。因此应根据推进剂的最低燃速选择推进剂。还应该指出,计算发动机内弹道性能时所采用的燃速数据应该是在发动机工作条件下的燃速。即推进剂的燃速数据应在与实际发动机相近工作条件的弹道评定发动机内测定,这些燃速的相对偏差( )不应超过±2%。采用燃速仪测定燃速数据时,应该经过修正。

)不应超过±2%。采用燃速仪测定燃速数据时,应该经过修正。

2.推进剂的燃速压强指数n应尽量低

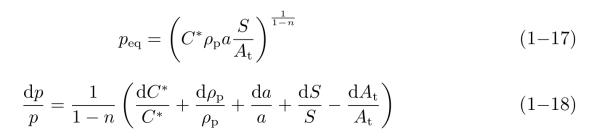

已知发动机的平衡压强公式

式中 C*——推进剂的特征速度;

ρp——推进剂密度;

a——推进剂燃速系数;

S——燃面面积;

At——喷管喉部面积。

由上式可见,若n值小时,则发动机的某些参量发生变化所引起的压强波动小,因而推力波动也小,使发动机性能的再现性好。n值也是可以调节的。通过调节n可以获得不同应用要求的推进剂,例如,双基推进剂可以加入一些铅盐得到平台效应(n≈0),甚至得到麦撒效应(n<0)。复合推进剂可以通过改变氧化剂颗粒大小、氧化剂含量、铝粉含量等来降低n值。例如,氧化剂颗粒减小,可使n值降低,但过细的氧化剂又有较高的n值,减少氧化剂含量和增大铝粉含量都会降低n值,但又降低了能量特性,因此不宜采用。也可以改换氧化剂来改变n值。例如,以过氯酸铵为氧化剂时,n值通常比较低(n=0.1~0.4);以过氯酸钾为氧化剂时,n值通常比较高(n=0.6~0.7)。改性双基推进剂也可以采用上述方法降低n值。但它的n值一般较高,n=0.4~0.5,甚至更高。含有奥克托金或黑索金的改性双基推进剂,虽然比冲大,但n值也大。

3.推进剂的燃速温度系数应尽量低

推进剂的燃速随初温变化,会引起燃烧室压强和发动机推力随初温变化。

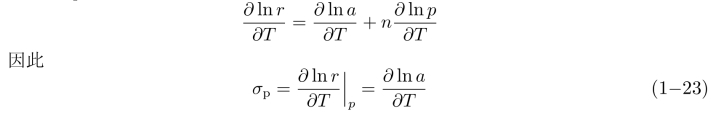

燃速温度系数为:

式(1-19)表征压强不变时,初温对推进剂燃速的影响。于是燃速与温度关系可以表示为:

![]()

压强温度系数为:

它表示面喉比kN不变时,初温对燃烧室压强的影响。于是,燃烧室压强与温度的关系可以表示为

![]()

由r=apn可得:

将kN=S/At代入式(1-17)并对温度T求偏导数得:

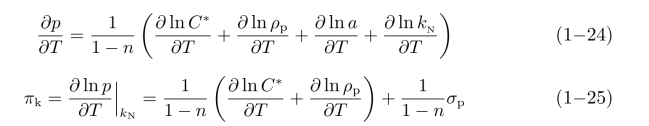

由式(1-25)可见,πk不仅反映了燃速随温度的变化,而且也反映了特征速度和密度随温度的变化。通常,温度每变化100°C,C*值变化0.5%~0.75%,而ρp基本不变。即:

![]()

为使所设计的发动机在较宽的工作温度范围内有着大致相近的内弹道性能,亦即压强温度系数πk低,就要求有尽可能低的压强指数n和温度系数ρp。试验研究表明,推进剂的n值低,σp值也低。例如,平台推进剂不仅在平台区域内的n值低,而且σp值亦低;复合推进剂的n值较低,其σp值也较低;改性双基推进剂的n值一般较高,其σp也较高。因此,前述降低n值的方法,也能用来降低σp值。一般战术导弹的工作温度范围较宽,选择推进剂时更应考虑这一要求,因此宜采用复合推进剂或一些n值和σp值都低的双基推进剂。

(三)推进剂应具有良好燃烧特性

1.推进剂的侵蚀燃烧效应低

在装填系数固定时,推进剂侵蚀燃烧效应越强,初始压强峰值越高,发动机的结构质量越大;相反,推进剂的侵蚀燃烧效应较低时,则装填系数可以增大,从而设计出质量比高的发动机。

推进剂的侵蚀燃烧效应可用许多经验公式来表达。例如,用Lenoir-Robillard公式表达为

式中 α,β——侵蚀燃烧参数;

x——距药柱前端面的距离;

Ap——通气面积;

式(1-27)右边第二项表征侵蚀燃烧效应引起的燃速增量。各种推进剂的侵蚀燃烧参数可以通过试验测出。

试验研究表明,推进剂的火焰温度越高,侵蚀燃烧效应越低。火焰温度低于3 000 K的所有推进剂都有明显的侵蚀燃烧效应。同时,燃速越低,侵蚀效应也越明显。

2.推进剂正常燃烧的临界压强低

固体推进剂在低压下燃烧时常会出现断续燃烧(或称反常燃烧)的现象。这种非声振荡的不稳定性,随着燃烧室压强的增大,振荡频率也增大,当压强达某一定值后,便会消失。该压强称为临界压强,并以pcr表示。显然,发动机的工作压强应该大于pcr。因此为使发动机结构质量小,所选用的推进剂应该具有尽量低的临界压强。

推进剂的临界压强与推进剂的配方、初温和通气参量(或特征长度)等有关。双基推进剂的临界压强一般较高(为4~6 MPa),因此,采用一般双基推进剂的发动机皆具有较高的工作压强。复合推进剂的临界压强低,一般在3 MPa以下,因此这种发动机工作压强也低,壳体质量轻。改性双基推进剂的临界压强接近于复合推进剂,比一般双基推进剂低。

3.推进剂具有良好的燃烧稳定性

一些推进剂在一定的工作条件下会发生振荡燃烧,它会使发动机内弹道性能变差,并造成燃烧室超载和导弹系统的振动。振荡燃烧的出现与否与推进剂有密切关系。为此,必须对推进剂的燃烧稳定性加以评定。可以通过T型燃烧器的试验研究,测定推进剂在各种频率范围和工作压强范围的响应函数,来相对地评定推进剂的燃烧稳定性。试验研究表明,在推进剂中加入金属粉末或金属氧化物对振荡燃烧有抑制作用。因此,对于复合推进剂、改性双基推进剂来说可以通过改变铝粉的含量及其颗粒大小来改善燃烧稳定性。

(四)推进剂应具有足够的力学性能

力学特性包括延伸率、抗拉强度、抗压强度和松弛模量等。推进剂的延伸率、抗拉强度和松弛模量等指标可由药柱结构完整性分析,根据发动机的使用条件来确定。

对于铸装式发动机来讲,如果抗拉强度不太低,力学特性中主要考虑延伸率;对于自由装填式发动机,如果延伸率不太低,则力学特性中主要考虑抗压强度。推进剂的延伸率在低温下最低而机械强度则在高温下最低。因此,在通常情况下以低温下的延伸率和高温下的机械强度来评定推进剂的力学特性。

双基推进剂和改性双基推进剂(未交联的)低温延伸率较低,但高温下具有高的机械强度。复合推进剂在低温下通常具有相当高的延伸率,但高温下的机械强度较高。在复合推进剂中,CTPB和HTPB推进剂具有优异的力学特性,在低温下的延伸率往往超过25%,在高温下仍有相当高的机械强度。PBAN、PS推进剂具有相近的力学性能,PU推进剂由于其玻璃化温度较高,低温性能稍差,当前已较少使用。

双基推进剂和改性双基推进剂都加入了中定剂,以改进其长期贮存的化学安定性;通常它们有良好贮存特性。复合推进剂化学安定性稍差。

改性双基推进剂的热安定性不如复合推进剂。在复合推进剂中,CTPB推进剂即使在高温下仍有良好的安定性。

双基推进剂对水和潮湿环境不敏感。某些复合推进剂如PS、PU推进剂遇水降解,而PBAN和CTPB推进剂则对此不敏感,采用过氯酸铵为氧化剂的复合推进剂对水较敏感。

(六)推进剂应具有最小的危险性

双基推进剂和改性双基推进剂的危险性属于同一类,它们通常具有燃烧性能,但可以引爆。而且,其主要成分之一硝化甘油是一种烈性炸药,在生产过程中危险性较大。

复合推进剂安全性优于双基推进剂。它们通常只具有燃烧性能。然而其氧化剂过氯酸铵可能发生爆轰反应。含铍的推进剂燃烧产物有剧毒,通常只有在远程导弹的末级上考虑采用。

双基推进剂和改性双基推进剂冲击感度高,而复合推进剂冲击感度低。但复合推进剂的摩擦感度却高于双基推进剂。

(七)推进剂的生产经济性好

推进剂的费用与原材料成本、工艺方法、工艺过程中所需的质量控制、工艺设备,以及国家的工业基础等有关。双基推进剂可以大量、连续生产,在我国有长期生产的工业基础。因此,它的价格通常比复合推进剂低。

有关固体火箭发动机设计的文章

增面性药型得到渐增的推力和压强曲线;减面性药型得到渐减的推力和压强曲线;恒面性药型则得到等推力和等压强曲线。剩药会造成量损失和不稳定的后效冲量。圆形内孔药柱无应力集中现象,是内燃药柱中强度最好的,因此一些现代发动机多采用圆形内孔药柱。进行药型选择时应尽量选用上述常用药型,但也可以根据特殊要求设计新的药型。根据内弹道特性选择了药型之后,还应该对所选药型的结构完整性和工艺性进行分析,才能最终确定药型。......

2023-08-02

以上是选择推进剂的一般原则。改性双基推进剂的特点及应用:①优异的能量特性;②燃速较高,调节范围大;③低温力学特性较差,但加入交联剂可以得到改进。例如,民兵导弹Ⅰ、Ⅱ的第三级,北极星导弹A1、A 2的第二级,海神导弹的第二级等都采用改性双基推进剂。......

2023-08-02

图13-42 固体推进剂火箭发动机的结构与传统的金属材料相比,复合材质发动机壳体不仅重量轻,并且比强度大,耐腐蚀性良好。喷管的设计类似于液体推进剂火箭发动机喷管的设计,设计时以最小化流动损失为条件。碳复合材料由热分解的碳基碳纤维材质构成的复合材料。......

2023-06-28

能够基本满足上述要求,可用作点火药的有黑火药、烟火剂、推进剂等。黑火药被广泛用来点燃双基推进剂的发动机。由于这些高能烟火剂有优良的点火性能,常用于点火较困难的复合推进剂发动机的点火。特制的点火推进剂常采用KClO4为氧化剂,这种推进剂的燃速高,并能产生一定量的凝固相产物,可改善点火性能,且其燃速压强指数高,易因通过改变喷嘴直径的办法来改变燃气流量。......

2023-08-02

喉衬应该采用耐热性好的材料制造,它应该有最小的烧蚀率,且能均匀烧蚀。与喉衬相接的喉部上下游采用耐烧蚀性好的石墨或碳/碳复合材料制作耐烧蚀层,以免出现烧蚀台阶,破坏钨喉衬的耐热性。图4.12碳/碳复合材料编织方法及维数碳/碳复合材料的耐烧蚀性和强度随密度增大而提高。......

2023-08-02

推力矢量控制系统会对导弹的最大射程和速度有所影响。尽管气动控制在某些情况下不能满足导弹的性能要求,但并不能否认其对导弹的重要意义,在选用推力矢量控制机构时应重视推力矢量与气动的组合控制。正确选择推力矢量控制装置的类型,不仅是发动机设计者的任务,也是总体设计和控制系统设计部门的任务之一。......

2023-08-02

下面主要讲述亚音速尾管的设计问题。1.尾管的长度L尾管的长度L通常与导弹总体结构有关,由总体设计者给定,但要保证折算长度χ小于或等于尾管极限折算长度χmax,亦即2.尾管的直径D尾管的直径D越大,速度系数λ1越小、尾管内压强p越大。......

2023-08-02

固体火箭发动机的推力变化规律是其燃烧面变化的反映,装药燃烧面的增减特性直接表现为发动机推力或压强的变化。但在一些特殊工况下,要求发动机的推力按照一定的规律进行变化,以适应飞行器在不同的飞行阶段的需要。起飞发动机和点火发动机工作时间短、推力大;续航发动机的工作时间长、推力相对较小;用于姿态控制的发动机其工作时间可能会更短;固体燃气发生器主要用于提供稳定、洁净的燃气。......

2023-08-02

相关推荐