镍基合金是以镍为基体,加入一种或多种其他元素组成的合金。在目前耐蚀镍基合金中,In-coloy800合金在阀门生产上的应用量仅次于Monel合金。粉末镍基合金以其组织均匀、晶粒细小、屈服强度高、疲劳性能好等优点在涡轮盘的制造和应用方面得到迅速发展,已成为推重比在8以上的高性能发动机涡轮盘的首选材料。镍基电阻合金是以其电阻特性为主要技术指标的合金,......

2023-06-22

影响涡轮进口温度的因素有导向器叶片和涡轮工作叶片的承温能力及高速旋转速度向涡轮盘和工作叶片施加的拉伸应力。

导向器叶片由于处于静止状态,不像涡轮工作叶片那样承受旋转应力,因此耐热是其最主要的性能要求,虽然需要采用冷却来防止熔化,但仍要使用镍基合金。陶瓷涂层能够加强热阻特性,且在相同的条件下可减少需要的冷却空气量,提高叶片耐温能力,从而改善发动机效率。

涡轮盘必须在相对低的温度环境下高速旋转,并承受很大的旋转应力。影响轮盘可用寿命的限制因素是其抗疲劳裂纹的能力。在过去,涡轮盘是用铁和奥氏体钢制造的,而近年来则用镍基合金制造,增加合金中镍元素的含量可增大其抗疲劳特征,从而延长轮盘的寿命。另一个途径是采用昂贵的粉末冶金盘,其强度可提高10%,允许达到更高的转速。

尽管涡轮工作叶片在工作时已达到红热状态,但仍应具备足够的强度来承受高速旋转产生的离心载荷;一片小小的涡轮工作叶片重量仅60 g,在最高转速下的载荷会超过2 t;它还要承受燃气施加的很高的弯曲载荷,以产生驱动压气机所必需的数千马力的涡轮功率;涡轮工作叶片应当耐疲劳和热冲击,保证在燃气高频脉动影响下不致损坏;工作叶片还要能耐腐蚀和耐氧化。除了这些要求之外,工作叶片还应当采用可以精确成形和利用现有制造方法加工的材料制造。早期使用高温钢锻件,但是这些材料很快被铸造镍基合金所取代,镍基合金具有更好的耐温蠕变和疲劳特性。

随着工作时间的增加,涡轮工作叶片将会慢慢地伸长,这种现象被称为“蠕变”,因此在损坏之前存在有限的可用寿命极限。

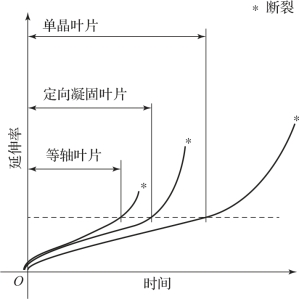

对常规(等轴晶)涡轮工作叶片的深入研究发现,在各个方向(等轴)存在无数晶体,通过将晶粒沿叶片长度方向排成柱状可以改善使用寿命,这种方法称为“定向凝固”。这种技术的进一步改进是用一个单晶体制造叶片,如图 3-18 和图 3-19 所示。定向凝固、单晶都增长了叶片的蠕变寿命,单晶叶片的使用温度可以大大增高。如今最先进的单晶叶片(无冷却)可长期承受约1 200 ℃的工作温度,有力推进了发动机的性能提升。

图3-19 涡轮工作叶片寿命特性的比较

有关航空发动机工程通论的文章

镍基合金是以镍为基体,加入一种或多种其他元素组成的合金。在目前耐蚀镍基合金中,In-coloy800合金在阀门生产上的应用量仅次于Monel合金。粉末镍基合金以其组织均匀、晶粒细小、屈服强度高、疲劳性能好等优点在涡轮盘的制造和应用方面得到迅速发展,已成为推重比在8以上的高性能发动机涡轮盘的首选材料。镍基电阻合金是以其电阻特性为主要技术指标的合金,......

2023-06-22

因此,熔炼镍及其合金时需要采取一定的技术措施:如采用真空熔炼法和电渣重熔法熔炼,用镁砂做炉衬。双联工艺联合熔炼是目前镍基合金的主要生产方式。其中,一次熔炼的主要目的是获得所要求的化学成分,二次重熔是为了进一步降低合金中的气体、夹杂物含量。......

2023-06-22

某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

CoCo与Ni和Fe同属于ⅧA族元素,作为合金元素加入到镍基合金中可以降低机体的堆垛层错能,起到固溶强化的作用。微量元素和杂质镍基合金中加入有益的微量元素如C、B、Zr、Mg、Ca、Y、La、Ce等,称之为微合金化,微合金化能改善高温合金的力学性能和抗氧化性。绝大多数镍基合金中都加入微量的B,它对合金的持久、蠕变性能影响显著。稀土元素Y、Ce、La等加入到镍基合金中主要有三个有益作用。......

2023-06-22

图7.3所示为200~240℃下润湿反应中镍的消耗速率。图7.2240℃环境下,共晶锡铅焊料与镍反应一段时间后生成的Ni3Sn4的三维形貌SEM照片1 min;10min;40 min在UBM层的应用中,镍与熔融锡铅共晶焊料的反应速率较小是一大热点问题。然而,当镍/钛薄膜与熔融焊料发生反应时仍可观察到金属间化合物的剥落现象。NiSn3以片状形式快速生长,且这一过程能在镍的焊料镀层表面快速发生,从而降低其可焊性。......

2023-06-20

利用数字孪生技术监测其飞行实体的寿命,可使飞行器的安全性和可靠性达到前所未有的水平。在美军飞机机体机构寿命预测过程中,信息要在多个物理模型之间传递,无法同步加载应力—温度—化学载荷谱,以及未考虑历史应力数据对损伤的影响,会导致计算结果比较保守,飞机重量比实际需要的重,检查也比实际需要频繁。......

2023-10-30

图4-8-7纸滑板的品种目前纸滑板无实际周转中的耐用性数据,企业对用于出口的一次性使用皆无疑义,但能否像传统木托盘和塑料托盘一样反复使用,广泛存有怀疑,因此本节对纸滑板的耐用性及其影响因素进行了分析与实验。在这两种载重条件下,同向黏合、十字黏合的纸滑板在环氧地坪上的使用次数。仓库地面一般材质为环氧地坪和水泥材质,研究这两种材质的摩擦系数,对纸滑板耐用性的影响,通过1.8t载重量在同向黏合的纸滑板进行试验分析。......

2023-06-27

复合粉末是由两种或两种以上不同性质的固相物质颗粒经机械团聚而非合金化所形成的颗粒,分为团聚复合粉末、包覆复合粉末和烧结复合粉末。用镍铝复合粉末喷涂的涂层十分致密,孔隙率低,气密性好,导电性较好,无磁性。喷涂时,在Al的熔点附近,Ni、Cr和Al发生强烈的放热反应,生成3Al型金属间化合物,显著地提高了涂层与基体的结合强度,在Q235钢基体上等离子喷涂涂层的结合强度可达MPa,比Ni-Al复合粉末喷涂层更高。......

2023-06-18

相关推荐