每一对转子和静子在一起称为轴流式压气机的“一级”。图2-22压气机的形式轴流式;离心式;斜流式2.5.1.1轴流式压气机轴流式压气机通常由几排叶片组成,且每排叶片沿圆周方向分布。......

2023-07-30

轴流式压气机是由一个转动件和一个静子件组成的,如图3-2 所示。转动件(又称为转子或工作叶轮)包括转子叶片(或称为动叶、工作叶片)、轮盘和轮轴,静子件(又称为整流环、导流环)包括静子叶片(或称为静叶、整流叶片、导流叶片)和机匣。一个工作叶轮和一个位于其后的整流环称为轴流式压气机的一级。有的压气机在第一级之前还装有由一排固定的或可调节的进口导流叶片组成的导流环。轴流式压气机的级增压比较小,目前使用的一般为1.2~1.6,而整台压气机的总增压比要高得多,可达7~30 甚至更高,所以轴流式压气机都是由多级组成的。

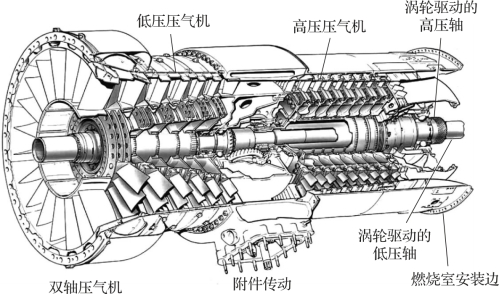

现代涡喷、涡扇发动机均广泛采用了双转子(甚至三转子)结构。以双转子为例,其压气机是由两个同心不同轴的压气机组成的,如图3-4 所示。位于前面的是低压压气机,与低压涡轮一起组成低压转子;后面的是高压压气机,与高压涡轮一起组成高压转子。在工作中,两个转子没有机械上的固定连接,各自以不同的转速旋转。

图3-4 双轴压气机示意图

3.1.2.1 转子

在压气机设计中,要考虑轮盘旋转所承受叶片离心载荷的能力。在许多盘装在同一根轴上时,可以用机械固定方法将它们连接并固定到一起。一般先将几个盘装配起来,并在靠近其外圆处焊接在一起,从而形成一个整体鼓筒,如图 3-5 所示。

图3-5 压气机鼓筒照片

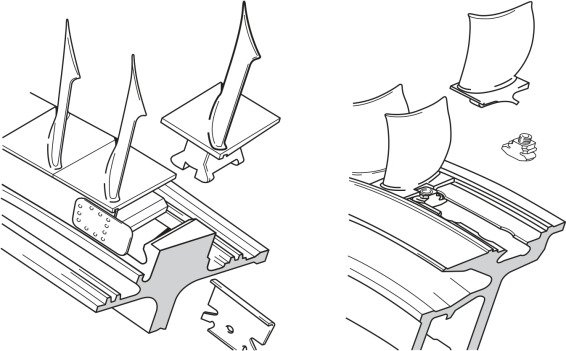

转子叶片固定到盘上的典型方法如图3-6所示。固定可以是沿周向或者轴向,固定方法的选择是安装在盘上的相关载荷尽量小,从而尽量减轻盘的重量。大多数压气机的叶片是一片一片单独分开的,以满足制造和可维护性要求,但是,随着制造技术的发展,现代发动机多采用整体式叶盘。压气机转子部件的每一级是由盘片整体结构加工出来的,不再需要对盘和片进行组合装配,这样即增加了转子部件的强度,减轻了重量。

图3-6 叶片固定到盘上的方法示意图

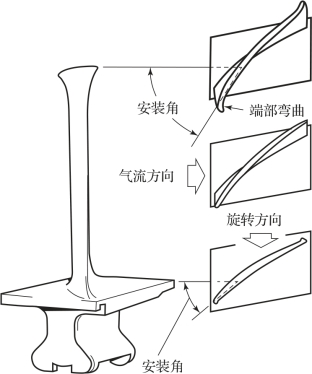

转子叶片呈翼型截面形状(图3-7),通常设计成沿其长度有一定的压力梯度,以保证气流维持一个比较均匀的轴向速度。通常通过将叶片从叶根向尖部“扭转”,使得叶片每一点都具有合适的迎角,并且空气压力由叶根向叶尖方向逐渐升高来抵消转子旋转的离心作用,流过压气机的空气在内外壁面处产生两个边界层,一直将气流减慢到滞止的程度。为了补偿边界层中的缓慢气流,在叶片的尖部和根部局部增加了叶片的弯度。叶片最终的形状看起来像是将其每个角都被扭转形成的。

3.1.2.2 静子叶片

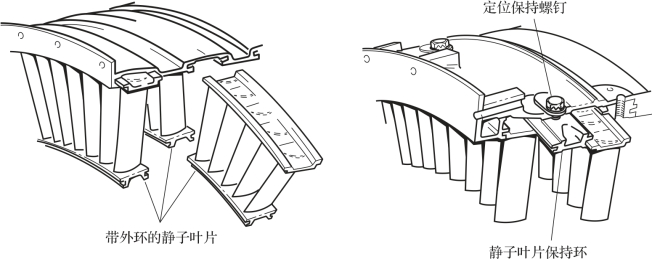

静子叶片也呈翼形截面形状,固定在压气机机匣或者固定到静子叶片保持环中,再将这些环本身固定到机匣上(图3-8)。在前几级中,静子叶片常常成组地装配,并在其小半径一端加有凸台,以尽量减轻气流变化对较长叶片产生的振动影响。对静子叶片还必须锁定,不让它们沿机匣转动。

图3-7 表示扭转外形的典型转子叶片

图3-8 静子叶片在压气机匣上的固定方法

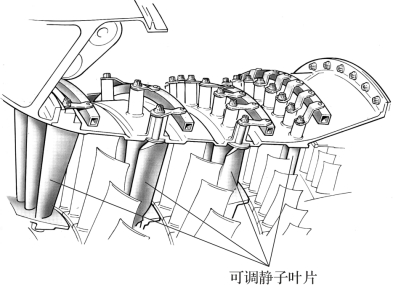

当要求在单轴上实现高增压比时,就必须在压气机设计中采用流量控制。控制形式可以是在第一级上安装可调进气导向叶片,此外,随着该轴上增压比的提高,在随后的一些级中也可采用可调静子叶片(图3-9)。当压气机转速低于设计值时,这些静子叶片逐渐关小,以使空气流到后面转子叶片上的角度合适;也可以设置额外的级间放气,但是,目前级间放气在压气机设计中的使用通常限于在发动机加速时提供额外的裕度。其放气方式通常有液压式、气压式和电子式三种。

图3-9 典型的可调叶片

3.1.2.3 多级压气机的结构特点

多级轴流式压气机中,由于各个级在整个流程中所处的位置不同,故它们的几何尺寸和进口参数各不相同,因而形成了多级轴流式压气机结构特点。

(1)压气机的环形通道面积逐级减小

压气机从前往后,即从低压端向高压端,随着压力逐渐增高,空气密度沿压气机轴向不断增加,为保持一个接近恒定的轴向气流速度,要求转子与静止机匣之间气流的环形通道面积逐渐减小。随着环形通道面积逐级减小,叶片高度相应地逐渐减小。

减小环形通道面积的方法有四种:第一是外径不变,内径逐渐增大;第二是内径不变,外径逐渐减小;第三是平均半径不变,即外径逐渐减小,内径逐渐增大;第四是等外径和等内径的组合形式。外径不变的优点是:轮缘圆周速度大,加功量大,因此压气机级数可以减小,重量可以减轻,但是,对于高增压比的压气机,特别是当空气流量较小时,后面一些级的叶片太短,因而这些级的效率以及整个压气机的效率均会降低。内径不变的优缺点正好与外径不变的相反。综合形式的通道可兼具上述两种形式的优点,但加工较难。平均半径不变的方式受制造、安装及其他机械设计因素的影响,不常采用。

(2)叶片的弦长逐级减小

为了减小压气机的轴向长度,在不影响叶片强度的条件下,最好缩短叶片的弦长。由于后面几级的通道面积减小,叶片较短,工作叶轮旋转时,叶片的离心力也就比较小。这样,叶片的弦长可以做得逐级减小。

(3)叶片的数目逐级增多

弦长缩短后,叶片通道对气体的约束作用减小,气流就不易完全沿着叶片所引导的方向流动,空气在工作叶轮中的扭速逐渐减小。为了使后面几级对气体所做的功不致减小,必须增多叶片数目。

有关航空发动机工程通论的文章

每一对转子和静子在一起称为轴流式压气机的“一级”。图2-22压气机的形式轴流式;离心式;斜流式2.5.1.1轴流式压气机轴流式压气机通常由几排叶片组成,且每排叶片沿圆周方向分布。......

2023-07-30

离心式压气机主要由叶轮、扩压器和进气系统组成,如图3-3 所示。图3-3双面离心压气机示意图1—前进气机匣;2—压气机排气机匣;3—旋转叶轮;4—连接涡轮的叶轮轴;5—进气斜槽;6—后进气机匣;7—扩压器;8—涡流导叶;9—叶轮叶轮含有一锻造的盘,在一侧或两侧上有整体式径向配置的导向叶片,与压气机机匣一起形成了收敛通道。扩压器组件可以和压气机机匣制造成一整体件,或者是一单独连接的组件。......

2023-07-30

下面以单轴发动机为例,来研究压气机和涡轮的共同工作特性。图2-44压气机-涡轮共同工作线以上所讲的共同工作线是在发动机几何不可调、涡轮导向器和尾喷管处于临界或超临界状态下单轴涡轮发动机的共同工作线。在上述条件下涡轮落压比等于常数,所以也称为涡轮落压比等于常数的共同工作线。当转速恒定时,随飞行马赫数的增加,压气机进口温度会增加,共同工作线则向下移。......

2023-07-30

推重比也是评定发动机推力性能的指标之一。1.2.2.2经济性能指标燃料消耗量发动机在单位时间内消耗的燃油量称为燃料消耗量,单位是千克/秒或千克/小时。......

2023-07-30

图2-14飞机进气道形状图2-15亚声进气道示意图图2-16亚声速时在不同飞行速度下的流线形态示意图图2-17超声速进气道内弱斜激数量对气流损失的影响超声速进气道分为外压式、内压式和混合式三种。混合式进气道是内外压式的折中。扩压器面积最小的地方被称为进气道的喉道。捕获面积决定了无内部堵塞情况下亚声速进气道应该捕获的最大空气流量。......

2023-07-30

5.4.2.3电磁环境效应发动机将承受来源于飞机内部和飞机外部的各种各样的电磁环境,由于内部产生的干扰或者对外部电磁场和电压的敏感性,电气设备或电子设备的性能可能会降低,甚至可能丧失功能。......

2023-07-30

图3-13环形燃烧室1—火焰筒;2—燃烧室外机匣;3—涡轮导向器叶片;4—涡轮机匣安装边;5—稀释空气孔;6—燃油总管;7—压气机机匣安装边;8—燃油喷嘴;9—燃烧室内机匣;10—高压气机出口导向叶片图3-13 给出了典型双壳概念的航空发动机燃烧室的构造。在燃烧室温度改变时,火焰筒会产生热膨胀。......

2023-07-30

为便于发动机划代分析,先简要介绍一下战斗机的划代情况。刘永泉[23]对战斗机发动机用涡喷、涡扇发动机的发展作了详细论述,见表1-1。这一代涡喷发动机的推重比只有2~3,均为单转子发动机,一部分为离心式发动机,一部分为轴流式发动机。F119 是最为典型的第三代军用涡扇发动机,推重比超过9,能够为飞机提供不加力超音速巡航的能力。......

2023-07-30

相关推荐