涡轮的工作原理是将气体的能量转化为轴功,从而驱动风扇和压气机。在这个过程中,燃气热能经过涡轮膨胀、降温、降压而转化为机械能。在航空发动机中,轴流涡轮占主流地位。相比于压气机,涡轮中的压力梯度是负值,因此流道中允许存在更大的转角和压降,其流体的控制要比压气机容易。所以,涡轮中的级数也要相对少一些。涡轴发动机的自由涡轮按照自己的速度独立旋转,与其他涡轮或压气机没有任何机械关联。......

2023-07-30

虽然在动能式压气机中气体的流动本质是三维的,而且其设计过程也是一个非常复杂的三维过程,但是气体流动的基本原理可以利用简化的一维流动来说明。气体的气动热力参数可以在流道横截面上做平均处理,参数的平均值仅随流动方向变化,通常称为平均线。下面以轴流压气机为例分析流动过程。

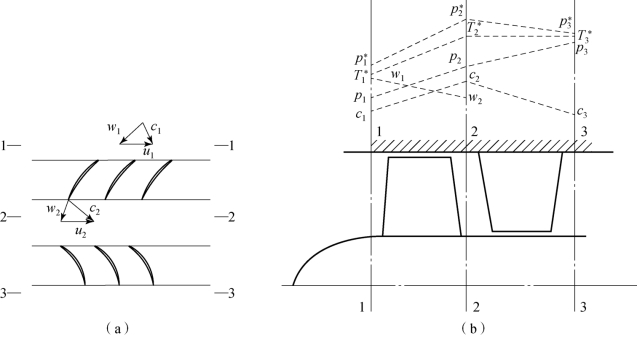

动能式压气机通常由多级结构实现气体压力的升高。在压气机的一级中,转子在前、静子在后。沿着平均流线,转子的进口记为截面1,转子的出口和静子的进口记为截面2,而静子出口记为截面3。气体流过单级的流动情况如图2-24 所示。

图2-24 压气机单级内的流动过程

气体以绝对速度C1流向转子,流动方向与平均流线的夹角为α1,转子以角速度ω转动,对应的轮缘速度U1=ωr1(r1为平均半径)。相对于转子叶片,气流以相对速度w1和角度β1流入叶片通道,w1和β1很容易由速度三角形求出,这两个值影响着气动特性。相对气流角应与叶片安装角相对应,相对气流角与叶片安装角的差值被定义为攻角“i”。通常,气流攻角在设计点接近于零。当压气机在非设计点工作时,气流攻角会发生改变。气流以相对速度w2和角度β2流出转子通道,由于转子叶片对气流加速并改变气流的流动方向,所以出口的绝对速度C2和角度α2要大于进口的值。取转子通道内的气体为控制体,应用动量矩定理得

![]()

式中,τ——力矩,即控制体内气流动量矩的变化率;

——流量;

——流量;

Cw——绝对速度的切向分量。

对控制体所做功率W 与力矩τ 和转子角速度ω 有关:

![]()

式中,W——热力学第一定律中从外部获得的功。

燃气涡轮发动机中的压缩过程通常被视为绝热过程,所以吸收的功等于气流总焓的增加,能量方程可写为

式中,H0——总焓(下标0 表示滞止状态)。

由式(2-18)可以得到单位质量流体的能量方程,令![]() ,则有

,则有

![]()

式(2-21)是叶轮机械的欧拉方程,该欧拉方程适用于所有的叶轮机械,不管是涡轮还是压气机,也不管是轴流式还是离心式的。无论是超声速还是亚声速基元级,动叶对气体的加功都是通过改变气流绝对速度的周向分量来实现的,而气流流过动叶后静压升高则是通过减小气流的相对速度来实现的,只是超声速基元级与亚声速基元级在加功和增压的方式上有一些差别。

这个方程表明:转速越高,压气机做功越多,气流得到的能量越多,可以获得更高的压力。当转速相同时,转子出口直径越大,转子轮缘速度越高,出口处气流绝对速度的切向分量就越大,气流就可以得到更多的能量,从而得到更高的压力。这也是相同级数条件下,离心式压气机比轴流式能获得更高气体压力的原因。

当气体离开转子后,进入静子内减速增压,并逐渐改变流动方向,变为沿平均流线流动。气流在静子出口需要有合适的绝对速度C3和角度α3,以满足下一级的需要。在静子中气流的流动过程没有外部能量加入,只有动能转化为自身的压力势能。气流流过一级之后的最终结果就是压力得到提高,而进口处的C1和出口处的C3非常接近,流过下一级时重复着上述过程。

简而言之,动叶的作用就是对气流加功和增压,静叶的作用就是对气流进行导向和增压。气流通过压气机单级的气动热力参数变化如图2-25 示。气流流过动叶时,其压力、温度和轴向速度增加,而相对速度下降;流过动静叶时,其压力、温度、和轴向速度均下降。

进气角与叶片安装角的影响(可详见文献[5]):

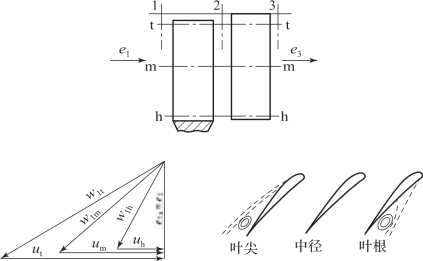

如果将叶身分为叶尖(t)、叶中(m)和叶根(h),如图2-26 所示,在轴向来流速度为C1时,叶身上下由于旋转半径不同而具有不同的周向速度,如果叶身沿高度的形状不发生变化,则使得叶身上下具有不同的进气攻角。如果在叶中的进气攻角处于设计状态,则叶尖和叶根处必然偏离设计状态,可分别在叶背和叶盆处产生气流分离,导致效率下降。所以,叶片沿叶高要设计成具有一定的扭角,以适应不同的周向速度变化。

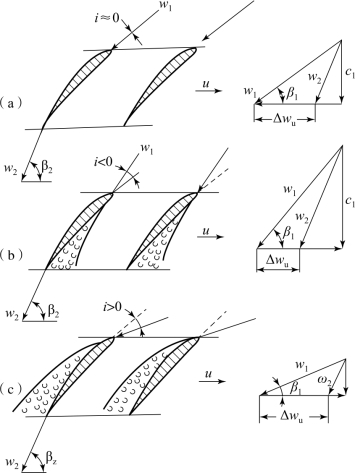

气流量(轴向速度)对叶片攻角的影响,如图2-27(a)所示。在设计状态下,进气角与叶片安装角相近(攻角接近于0)时,气流在沿着叶片通道流动,对应的流动损失最小。

图2-25 气体流经压气机级的参数变化

图2-26 进气角与叶片安装角的影响

由设计点增加流量,进气角相对于叶片进口角度减小(负攻角),如图2-27(b)所示,所以当气流回到沿平均流线流动时转折角变小,使得压气机对气流做功减少,增压比下降。由于气流相对于叶片进口角小,因而流道有效横截面变大,允许通过的流量更多。当流量增大到一定程度时,攻角变得足够小。例如-10°攻角时压力急剧下降,这种情况称为堵塞,此时气流在最狭窄的位置达到声速,即使下游压力进一步降低,流量也保持不变。从设计状态到堵塞状态,压气机效率下降,这是因为随着速度的增加,黏性摩擦损失增加,而在堵塞状态时由于流道内产生激波和流动分离造成流动损失,故效率会急剧下降。

当流量减小时,气流相对于叶片的角度变大(正攻角),如图2-27(c)所示,那么气流回到平均流线流动时转折角也越大。当流量下降到一定程度,攻角足够大时,例如+10°,气流将无法再沿着叶片吸力面流动(称为分离),这将导致流动通道的有效宽度变小、气流扩压程度下降。同时,分离还会导致更大的流动损失,致使气体压力无法继续升高,效率下降。此外,这种情况下气体的压力和流量很容易发生波动,导致压气机工作不稳定,这种情况称为失速。失速经常出现在一排叶片通道中的某一部分,称为失速团。失速团可以传播到邻近的叶片通道,所以失速区看起来在沿着压气机的圆周方向旋转,被称为“旋转失速”。

图2-27 气流量(轴向速度)对叶片攻角的影响

如果在失速状态时流量进一步下降,则分离现象愈加严重,一直到气体压力降低到不能克服逆压梯度和黏性摩擦而导致气体回流,使上游压力升高,气体运动方向重新变为沿着流向,且随后再次发生倒流。这种在压气机出现气流反复前后运动的情况称为喘振,它会引起振动加大、温度升高、轴向力急剧变化,从而损坏压气机的零部件,如叶片、密封件和轴承等,它甚至会给整个压气机和发动机带来灾难性的后果。因此,在实际过程中我们必须避免喘振的发生。在一般情况下,压气机的最小流量工况与喘振点要保持一定的差距,这个距离称为喘振裕度。

由设计点增加流量,进气角相对于叶片进口角度减小(负攻角),所以当气流回到沿平均流线流动时转折角变小,使得压气机对气流做功减少,增压比下降。由于气流相对于叶片进口角小,因而流道有效横截面变大,允许通过的流量更多。当流量增大到一定程度时攻角变得足够小,例如-10°攻角时压力急剧下降,这种情况称为堵塞。在这种情况下,气流在最狭窄的位置达到声速,即使下游压力进一步降低,流量也保持不变。从设计状态到堵塞状态,压气机效率下降。这是因为随着速度的增加,黏性摩擦损失增加,而在堵塞状态时由于流道内产生激波和流动分离造成流动损失,效率会急剧下降。

有关航空发动机工程通论的文章

涡轮的工作原理是将气体的能量转化为轴功,从而驱动风扇和压气机。在这个过程中,燃气热能经过涡轮膨胀、降温、降压而转化为机械能。在航空发动机中,轴流涡轮占主流地位。相比于压气机,涡轮中的压力梯度是负值,因此流道中允许存在更大的转角和压降,其流体的控制要比压气机容易。所以,涡轮中的级数也要相对少一些。涡轴发动机的自由涡轮按照自己的速度独立旋转,与其他涡轮或压气机没有任何机械关联。......

2023-07-30

图2-37涡轮级的原理在式和式中,下标 a 表示轴向分量,u为周向分量,而r 为径向分量。随后气流被引入涡轮工作叶片,通过转子叶片通道后,流体的静参数和滞止参数都发生了变化。在反力式涡轮中,转子叶片会受到因为流体膨胀和加速而引起的反作用力。动叶通道中焓降占整个涡轮焓降的比例定义为反力度R,即能量被不断从气体中提取,气体的周向速度逐步减小,单位功为负值。......

2023-07-30

每一对转子和静子在一起称为轴流式压气机的“一级”。图2-22压气机的形式轴流式;离心式;斜流式2.5.1.1轴流式压气机轴流式压气机通常由几排叶片组成,且每排叶片沿圆周方向分布。......

2023-07-30

常用两条曲线描述压气机性能的典型特点[5][6][31]:压力—流量曲线和效率—流量曲线。无论是轴流式还是离心式压气机,压力和效率随流量的变化趋势均是如此。一个好的压气机设计通常是效率要高,同时工作范围要尽可能宽广。图2-28 仅表示在某固定转速下的性能曲线,绘制不同转速下的性能曲线就形成了完整的压气机性能图。在工程上,常用的压气机特性线如图 2-29 所示。......

2023-07-30

离心式压气机主要由叶轮、扩压器和进气系统组成,如图3-3 所示。图3-3双面离心压气机示意图1—前进气机匣;2—压气机排气机匣;3—旋转叶轮;4—连接涡轮的叶轮轴;5—进气斜槽;6—后进气机匣;7—扩压器;8—涡流导叶;9—叶轮叶轮含有一锻造的盘,在一侧或两侧上有整体式径向配置的导向叶片,与压气机机匣一起形成了收敛通道。扩压器组件可以和压气机机匣制造成一整体件,或者是一单独连接的组件。......

2023-07-30

本章节以反应式步进电动机为例,介绍其基本原理与应用方法。目前常用的有两相、三相、四相、五相步进电动机。步进电动机的驱动电路依据控制信号工作,控制信号由单片机产生,完成以下三种功能:①控制换相顺序,通电换相称为脉冲分配,对于四相步进电动机而言,其各相通电顺序按照A-B-A-B,通电控制脉冲必须严格按照顺序执行。......

2023-11-04

涡轮工作叶片设计成翼型截面,每个相邻叶片之间的通道使气流稳定地加速。图3-16涡轮工作叶片叶根固定方式枞树形叶根(带锁片);枞树形叶根;B.M.W.公司空心叶片由于叶尖与机匣的膨胀和收缩率不同,故在叶尖和机匣之间的间隙是随着发动机工作状态的改变而变化的。......

2023-07-30

一个工作叶轮和一个位于其后的整流环称为轴流式压气机的一级。轴流式压气机的级增压比较小,目前使用的一般为1.2~1.6,而整台压气机的总增压比要高得多,可达7~30 甚至更高,所以轴流式压气机都是由多级组成的。图3-9典型的可调叶片3.1.2.3多级压气机的结构特点多级轴流式压气机中,由于各个级在整个流程中所处的位置不同,故它们的几何尺寸和进口参数各不相同,因而形成了多级轴流式压气机结构特点。......

2023-07-30

相关推荐