必须要采用适当的抽芯措施来避免抽芯运动“障碍体”阻碍作用的影响。直线至凸起或凹进的最高点或最低点的距离即是“障碍体”的高度。......

2023-06-30

操纵面吻合性是指操纵面处于中立位置时相对定翼面及相邻操纵面相互之间的外形和间隙的吻合程度。因此,应正确选择确定中立位置的方法,使相关的各操纵面同时处于中立位置。必要时还应进行记录,用以调整操纵系统时,确定操纵面的中立位置。

1.操纵面中立位置的确定方法

(1)用水平测量方法确定操纵面中立位置

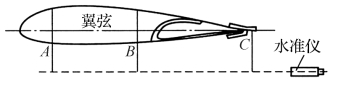

①用水平测量法将翼面(含操纵面)的弦平面调整到相当于全机水平状态的位置,其方法如下。

将翼面置于可调节高度的托架上,用水准仪测量定翼面上各水平测量点之间的高差,使其安装角和上(下)反角符合水平测量图的要求。

用水准仪测量位于操纵面尾缘上的水平测量点C 的高度,使水平测量点C 与定翼面上水平测量点A 或B 的高差符合水平测量图或水平测量数据的要求。此时操纵面处于中立位置,如图9-13所示。

图9-13 用水平测量法确定操纵面中立位置

②用水平测量的方法将定翼面的理论弦平面调节到水平状态,然后再将操纵面上的理论弦平面调节到水平状态,此时操纵面相对于定翼面位于中立位置。

③用水平测量方法确定中立位置,适用于较大部件的操纵面中立位置的确定。将翼面弦平面调节到水平状态的方法,常用于方向舵中立位置的确定。

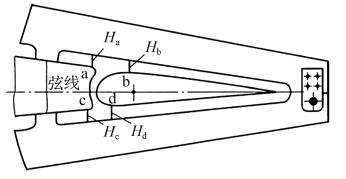

(2)用架外等距检验样板确定操纵面的中立位置

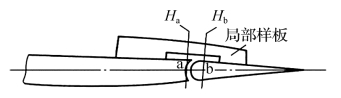

①按架外等距检验样板外形调整操纵面中立位置,如图9-14所示。

图9-14 用架外等距检验样板确定操纵面中立位置

②采用这种方法检查操纵面吻合性时,应与气动外缘检查同时进行。

③检验样板的安放位置及要求与部件气动外缘检查相同。

④此方法适用于采用架外等距检验样板检查气动外缘偏差的中、小部件,如升降舵、方向舵和调整片的中立位置的确定。

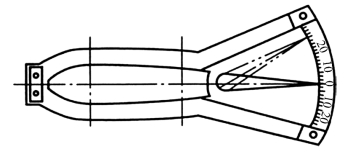

(3)用角度测量卡板确定操纵面中立位置

①将操纵面后缘调整到零刻度时,操纵面处于中立位置,如图9-15所示。

图9-15 用角度测量卡板确定操纵面中立位置

②此方法适用于中小部件上操纵面中立位置的确定。

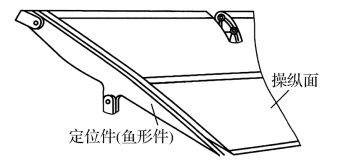

(4)在夹具上确定操纵面的中立位置

①调整操纵面,使其翼型与定位件的翼型吻合,操纵面即处于中立位置,如图9-16所示。

图9-16 在夹具上确定操纵面的中立位置

②此方法适用于制造、检验过程中有对合台、平衡台、专用综合检验夹具的部件。此时可在夹具上设置操纵面中立位置定位件,如鱼形件。

2.操纵面与定翼面外形阶差的检查

(1)翼弦方向外形阶差的检查方法

翼弦方向外形阶差是操纵面前缘b、d 两点分别与定翼面后缘a、c 两点的阶差(凸凹量),如图9-14所示。

检查外形阶差时,首先应使操纵面处于中立位置,然后选择下列方法之一进行检查。

①用等距检验样板检查外形阶差

在操纵面中立位置确定之后,接着用楔形塞尺测量各切面处a、b、c、d 点的实际间隙。Ha、Hb、Hc、Hd,如图9-14所示。

计算间隙:实际间隙Ha 与Hb 之差,Hc 与Hd 之差分别为操纵面相对定翼面的上、下翼面的外形阶差。

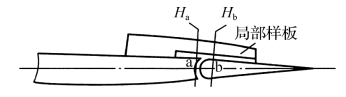

②用吻合性检验样板检查外形阶差

一种检验样板以定翼面和操纵面外形作为基准,仅吻合性部分制成等距外形,以便测量实际间隙,如图9-17所示。

图9-17 用吻合性检验样板检查外形阶差

另一种吻合性检查样板仅以定翼面外形作为定位基准,其余部分制成等距外形,如图9-18所示。

图9-18 以定翼面为基准的吻合性检验样板

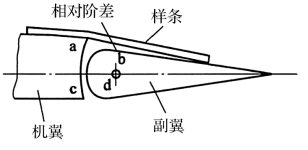

③用样条或直尺检查外形阶差

样条沿部件外形曲面放置,用塞尺测量a 点或b 点的间隙,此间隙值即是外形阶差,如图9-19所示。

图9-19 用样条检查外形阶差

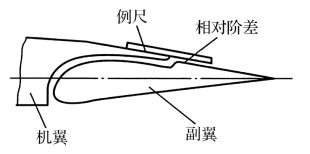

外形平直的翼面,可以用直尺代替样条检查外形阶差,如图9-20所示。

图9-20 用直尺检查外形阶差

(2)翼展方向外形阶差的检查方法

①当操纵面处于中立位置时,将直尺沿翼面等百分线方向立放于外形较高的翼面上,用塞尺测量直尺与外形较低的翼面之间的间隙。测量所得到的间隙值为定翼面与操纵面或两个相邻操纵面在翼展方向的阶差。

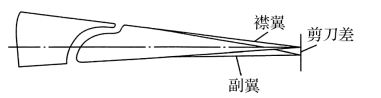

②沿着尾缘条后缘线测出的阶差值即操纵面与定翼面或两个相邻操纵面之间的剪刀差,如图9-21所示。

图9-21 尾缘剪刀差

3.缝隙间隙的检查

缝隙间隙是指定翼面后缘与操纵面前缘之间的间隙。

检查缝隙间隙时,应按产品设计技术条件的规定旋转操纵面或将操纵面固定在某个位置上。

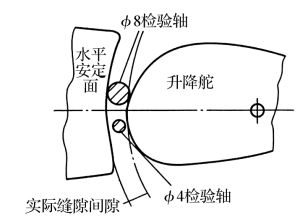

①缝隙间隙用极限检验轴进行检查。例如,某飞机升降舵与水平安定面之间的缝隙间隙为6 mm±2 mm,其检验轴直径为4 mm 和8 mm,分别检查最小和最大间隙,如图9-22所示。

图9-22 缝隙间隙检查

②检验轴的设计

检验轴的形式如图9-23所示。

图9-23 检验轴

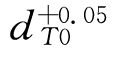

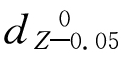

检验轴每套两件,其中一件用以检查最小间隙,另一件用以检查最大间隙。

检验轴公称直径dT 和dZ 分别为定翼面后缘与操纵面前缘的最小和最大允许间隙,dT和dZ 的制造偏差分别为 mm,

mm, mm。

mm。

4.操纵面偏转角度的检查

操纵面偏转角度可以采用下列方法进行检查。

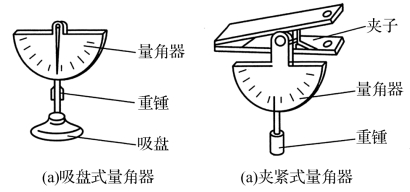

①采用专用量角器检查偏转角度。常用专用量角器有吸盘式量角器和夹紧式量角器,如图9-24所示。

图9-24 操纵面转角量角器

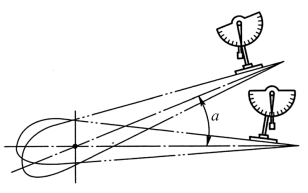

这两种专用量角器是利用铅垂原理设计的,使用时,把吸盘或夹子固定在操纵面后缘处,调整量角器使刻度“0”对准指针,当操纵面转动时,量角器也随着一起转动,而指针连着重锤始终保持铅垂,此时量角器指示的角度即操纵面的偏转角度,如图9-25所示。

图9-25 用吸盘式量角器测量操纵面偏转角度

②采用卡板式量角器检查偏转角度卡板式量角器的构造和使用方法,如图9-15所示。

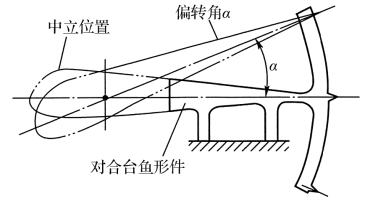

③利用平衡台、对合台或水平测量台上的量角器测量偏转角度。量角器设置在确立操纵面中立位置的“鱼形件”上,如图9-26所示。

图9-26 用“鱼形件”上的量角器测量操纵面偏转角度

④当操纵面偏转角度换算成线性尺寸时,可以直接用钢尺或卷尺测量。

⑤在飞机水平测量过程中,通过后边条上的测量点测量操纵面的偏转角度。

各操纵面偏转角度的水平测量数据,在飞机水平测量图上给出。

有关飞机装配工艺学的文章

复合材料制件表面质量通过目视来检查,表面质量的通用验收要求如下。若没有纤维损伤,表面树脂划伤是可以接受的。②靠工装面与靠袋面的表面凹坑。④可见的材料夹杂,夹杂材料长度一般要求不大于12.7 mm。没有纤维暴露的任何表面含胶是允许的。⑦零件表面不允许有纤维铺层皱褶。⑨零件表面不平整,除了图样上允许的拼接或铺层终端引起的台阶,表面不平整应在0.254 mm 以内。⑩圆角处架桥,小于或等于0.5 in 长的圆角处架桥是允许的。......

2023-07-18

如图7-20所示,画出地面等高线的水平投影并标注其高程,即得地形面的标高投影,地形面的标高投影也称地形图。图7-21地形图地形面的标高投影,称为地形图,如图7-21所示。图中每隔4根画得较粗,并注有标高数字,单位为m的等高线,称为计曲线,不加粗的等高线称为首曲线。......

2023-06-22

图5-31 建立Seed Point图5-32 包面网格数量4.重构操作由于重构操作只能针对一套网格进行操作,故需删除掉import网格。图5-33 删除import网格图5-34 确认删除图5-35 重构网格数量5.面网格检查和修复重构操作可以提升网格质量,但是不能保证所有的网格质量均较优。面网格检查采用图5-37中的标准。图5-36 质量较差的网格数量图5-37 面网格检查的标准点击“OK”按钮,出现图5-38所示的对话框。......

2023-10-17

非操纵逆转保护装置是防止自动扶梯和倾斜式自动人行道在向上运行时,非人为操纵而改变其运行方向时,起到防止反向运行的安全装置。将自动扶梯或自动人行道钥匙开关转到上行方向,此时抱闸已打开,人为盘动自动扶梯或倾斜式自动人行道的盘车手轮,向下行方向盘动,则非操纵逆转保护装置应该动作。......

2023-06-15

在技师组装车辆时,他会寻找校正问题的迹象,并进行适当的调整。一些车店拥有非常好的校正台和装置,能够精确测量并将车架按照非常严格的标准进行校正。要记住,如果损伤很严重,可能无法修复,而且并不是所有类型的车架都能进行校正处理。尽管用于组装这些车架的树脂异常强大,但是它们并不是冷加工的,只能由制造厂商重新校正或修复。车轮循迹性 这项校正检查用于确定前后轮是否遵循同一条线。......

2023-08-30

进入面网格修补工具中,可对其进行处理。接着检查漏洞,直至不再发现问题。比如,采用同样的尺寸,在未检查漏洞前,第4章中小汽车直接包面后的面网格数量为260万左右,而检查和处理好表面后,面网格数量减少为86万左右。表面网格检查漏洞的详细操作参见第4章。图2-64 漏洞检查工具2.表面修复功能在树形菜单项[Representations]中,可以选择“Import”、“Wrapped Surface”、“Remeshed Surface”这三项进行修复。网格检查结果如图2-68所示。......

2023-10-17

相关推荐