Step2.创建图16.5.1所示的零件bracketl_cool并定位。图16.5.5 添加初步约束后调整组件位置。图16.5.6 定义对齐面1图16.5.6 定义对齐面1图16.5.7 定义对齐面2图16.5.7 定义对齐面2②在“装配约束”对话框的下拉列表中选择选项,在绘图区依次选取图16.5.8所示的面1和图16.5.9所示的面2,在文本框中输入值2.5;单击按钮,完成组件的定位。......

2025-09-29

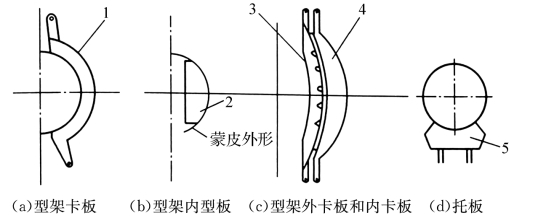

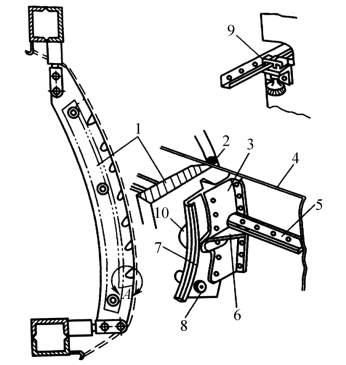

型架外形定位件是用来确定飞机部件的气动力外形的定位件,一般可分为3 类:卡板、内型板和包络式定位面板(或称包络板)。卡板和内型板仅能定位某些切面外形,包络板则可定位整个空间曲面外形。卡板及包络板一般位于部件外形的外侧,如图8-7(a)所示。内型板一般用于定位蒙皮内形,如图8-7(b)所示。有些板件型架,除了使用卡板之外,还使用内卡板,如图8-7(e)所示。内卡板与内型板的区别只在于后者是外形定位件,而前者对外形表面来说只是一个夹紧件(但两者都能定位长桁),所以内卡板要与外卡板配合使用。位于部件下方,起支承作用的卡板一般称为托板,如图8-7(d)所示。

图8-7 卡板、托板及内型板

1—卡板;2—内型板;3—内卡板;4—外卡板;5—托板

1.卡板

卡板的工作表面既可以是飞机的蒙皮外形,也可以是骨架外形(蒙皮内形)。在一些以骨架为基准的装配型架上,有时要求卡板既能定位骨架外形,又能在装配蒙皮时起夹紧蒙皮的作用,从而又要求卡板带蒙皮外形。为兼顾这两方面,卡板的工作表面加工成蒙皮外形,而在卡板表面上分布一些局部的活动垫板,垫板的工作面就是骨架零件的外形。侧面还有靠板,以确定骨架零件(如隔框或翼肋)的位置。当用卡板夹紧蒙皮时,必须把靠板退出,同时把垫板置于旁边的槽内,不致与蒙皮相碰。卡板的侧平面应在骨架零件的平面上。如果蒙皮与骨架不是用埋头铆钉而是用半圆头铆钉铆接,则钉头要突出蒙皮外表面,为避免与卡板工作表面相碰,需在卡板与铆钉头接触处局部钻出孔来。

当卡板用于以蒙皮为基准的装配型架时,卡板的工作面为蒙皮外形。骨架零件是按蒙皮内形定位的,卡板上不再需要有骨架定位件。为了保证蒙皮能紧靠住卡板工作面,蒙皮的夹紧方式有以下几种。

(1)当使用内外卡板时,在内卡板上有橡皮垫或螺旋式夹紧件。

(2)当不用内卡板时,可在卡板侧面装上角片,用工艺螺栓把蒙皮夹紧,见图8-8。螺栓是通过蒙皮与桁条的一个铆钉孔拉紧的,此孔暂不铆上铆钉。

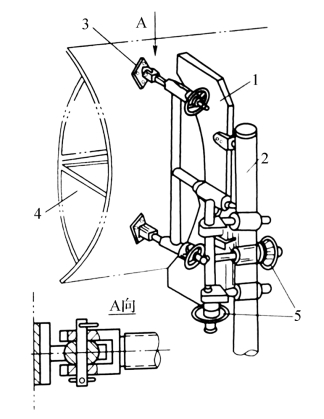

(3)临时装上的螺旋式顶杆从蒙皮内部顶紧,如图8-9所示。

图8-9 用螺旋式顶杆从内部顶紧蒙皮

1—卡板;2—弓形夹;3—翼前梁;4—松紧螺套;5—木柱;6—翼肋;7—翼后梁;8—板件蒙皮

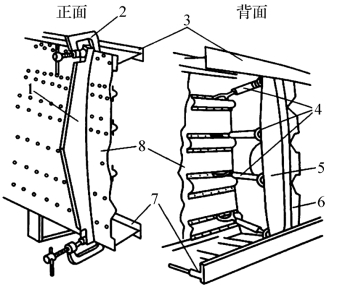

卡板的位置及数量,主要取决于装配件构造、铆接工作内容及工件的刚度等因素。例如,当卡板是用来定位板件时,蒙皮表面上的铆钉已经铆好,在型架上只进行补偿片与骨架零件的铆接,如图8-8所示,卡板在任何位置都不妨碍铆接工作的进行,图中卡板的位置就取在框平面上。但在某些板件型架上,要进行补偿片与蒙皮的铆接,这时卡板就需与铆缝错开,以免妨碍钻孔。

图8-8 带蒙皮夹紧装置的卡板

1—机身隔框;2—补偿片;3—蒙皮;4—工艺螺栓;5—卡板

卡板的数量与所定位的工件刚度和准确度要求有关。当定位部件、段件时,因其刚度较好,没有接头定位器时,一般可在两处设卡板。使用接头定位器后,还可适当减少。部、段件尺寸大的,则应适当增加卡板数量,板件刚度一般较差,故卡板数量较多。

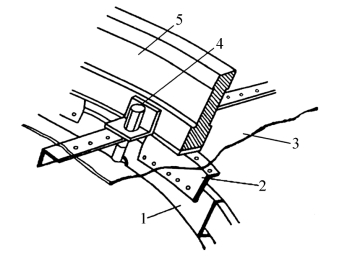

采用外卡板定位。由于卡板尺寸较大,重量较重,使操作不便,型架也庞大复杂。尤其是中、大型飞机的装配型架,卡板长度为4~5 m,这对型架的设计、制造和使用都带来许多问题。因此,外卡板的应用逐渐有所减少。对外形准确度要求高的翼面类部件,在要求以蒙皮外形为基准进行装配时,一般仍采用外卡板,但发展了另一种形式的卡板,即所谓“活动卡板”。它不固定在型架骨架上,而是直接固定在所装配的工件上。一般是固定在比较强的飞机骨架上,如机翼的前后梁等。图8-10是大型客机康维尔880 机翼装配型架用的活动卡板。在机翼板件装配完成后,预先将卡板固定在板件上,每隔二三个肋距固定一块。通过卡板上附有的许多耳片,用工艺螺栓穿过铆钉孔与板件相连接。这种卡板的工作外形不取全部翼剖面外形,仅取在耳片附近的局部与蒙皮外形接触处,以控制板件外形。板件出架时连同卡板一起吊运到架外,进行压铆,把带有卡板的板件送入段、部件装配型架。由此可见,活动卡板既可作为外形定位件,又增强了板件的工艺刚度,有利于控制铆接变形和保证气动力外形。而且,由于卡板不固定在型架上,无须开启,从而简化了型架结构。我国某运输机机翼总装型架采用了一定数量的活动卡板,效果良好。

图8-10 活动卡板

1—卡板;2—机翼后梁;3—卡板耳片;4—蒙皮;5—工艺螺栓;6—桁条;7—机翼中梁

2.内型板

在机身和机翼段件、部件型架上,以及各种板件、舱门等曲面外形的装配件型架上,比较广泛地采用着内型板定位件。内型板可以对蒙皮内表面及骨架零件进行定位。图8-11表示出内型板在型架上的固定及其工作情况。蒙皮靠内型板外形面定位,在蒙皮外表面用橡皮绳将其压紧。隔框、翼肋是由内型板侧面(基准面)上的定位孔销定位并固定。长桁等纵向骨架零件可按内型板上的缺口定位。

图8-11 内型板的工作状态

1—内型板;2—橡皮绳;3—补偿片;4—蒙皮;5—精条;6—角片;7—隔极;8—隔框定位件;9—桁条夹紧件;10—开孔

以骨架为基准装配的部件,在板件装配时,一般只进行桁条与蒙皮的铆接,不铆隔框。这时,板件装配型架的内型板可以简化,内型板可不加工出蒙皮内形,而只装有长桁的定位夹紧件,蒙皮按已定位好的长桁定位,用尼龙绳夹紧。这种板件铆好后,送到部件或段件型架,铆接隔框。这时,隔框的定位常用定位孔和定位件,而不用内型板,以使铆接通路更为开敞,型架更为简化。

内型板与卡板相比,它的主要优点是型架结构简单、重量轻,定位操作和工件出架都比较方便。

3.接头定位件与型架平板

为保证各部件的互换和对接接头的协调,在装配型架上要有接头定位件,用于叉耳接头的称为叉耳式接头定位件,简称接头定位件,用于围框式接头(凸缘连接接头)的则称为型架平板。

(1)叉耳式接头定位件

叉耳式接头定位件包括固定式、折动式和导杆式3 种形式。(https://www.chuimin.cn)

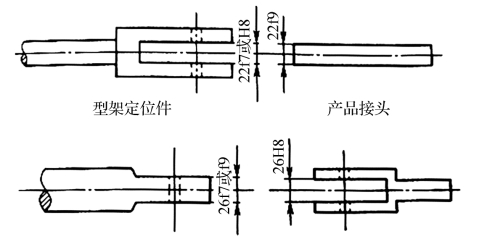

叉耳接头定位件的定位面应与飞机部件上叉耳接头的配合面一致,如图8-12所示。如为多耳片叉耳接头,配合面较多,则应只选取其中精度最高的配合面进行定位,其余的则不需要进行定位,如图8-13所示。

图8-12 叉耳接头定位面

图8-13 多叉耳接头定位面的选择

定位件上定位用孔、定位销钉、定位叉耳等,一般应以产品上对应的界限尺寸为其公称尺寸(指一次定位而言),其公差一般选用间隙配合。定位件精度选用与产品同级或适当地略高。

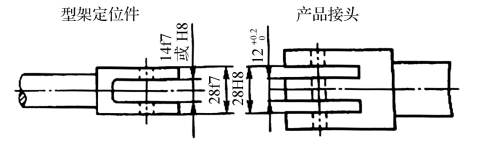

(2)型架平板

型架平板如图8-14所示,其工作面一般可用20~25 mm 厚的钢板制成,为保证其刚度,又把它连接在钢管焊成的加强桁架上,钢板上有和部件的围框式接头协调的相应的对接孔。另一种型架平板是用铸铝制成的工字形剖面的框架,这种结构的刚性好、重量轻,又与工件的热膨胀一致,铸铝式型架平板对大型部件很重要。也可把平板分块,以减少平板支架所承受的弯矩。

图8-14 型架平板

型架平板的对接孔和基准孔按标准平板协调制造,孔内镶有淬火的钢衬套(压入或用胶泥固定)。型架平板应具有足够的刚度平板的不平度,在1m 长度内不大于0.1 mm,工作面的表面粗糙度不大于3.2。

考虑到两端平板关上(处于工作状态)的情况下,产品(如板件等)便于放入型架,应将一端平板同部件端面留出间隙(一般为10 mm)并配用一套活动垫片。

型架平板在型架上的安装形式可以是固定式的、可移动的和转动式的。这取决于工件出架的方式、方向和方便程度。固定式型架平板一般是通过叉耳接头安装在型架上,在使用过程中无须打开,但必要时也可用吊车整个取走。移动式型架平板可沿导轨滑动一定距离,其纵向位置(即移动方向定位)由产品确定,也可用刻度指示。燕尾槽式导轨适于较小的平板,装配式导轨适用于大、中型平板。转动式型架平板,大小型架都可采用。小型型架平板可用铰链式转动机构,大中型型架平板则用转轴式的转动机构。一般在产品采用纵向出架方式时,多用转动式型架平板。

4.工艺接头

工艺接头是为了装配时定位和夹持工件的需要而加在飞机结构的较强部位上的暂时性接头,它可以突出于部件气动力表面。在飞机装配完成后,也可卸下。工艺接头是近年来新发展的一种定位件形式。为了能起到其定位的作用,也为了能承受和支持板件,甚至整个大型部件的重量,它应具有一定的精度和足够的刚度和强度。

(1)工艺接头的工作情况有以下几种。

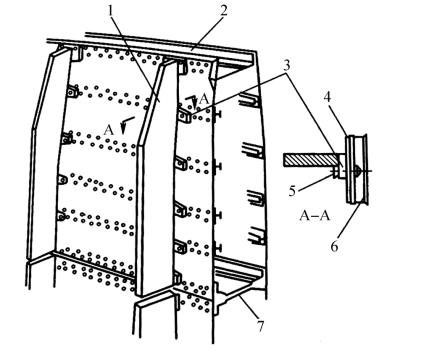

①在段件或部件装配型架中,仅对工件起支承作用。如图8—15所示为某强击机机身侧壁通过工艺接头安装在调整机构上,侧壁的全部重量由4 个工艺接头支承,侧壁的准确位置则由2 块卡板确定。装配时,转动调整机构的手轮,直到侧壁外形与卡板符合为止。

图8-15 支承板件用的工艺接头

1—卡板;2—支柱;3—工艺接头;4—侧壁;5—调整机构

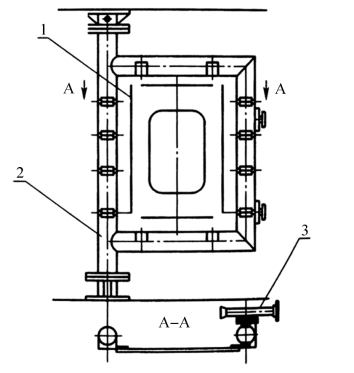

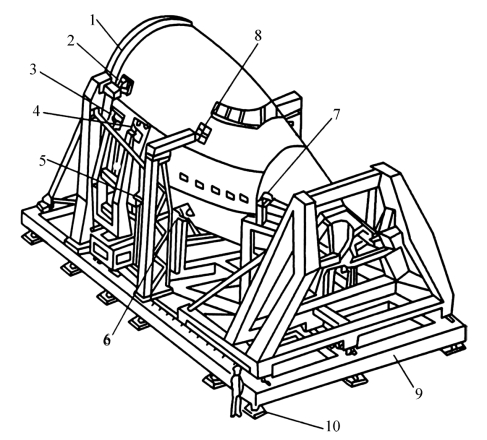

②在段件或部件装配型架中,对板件或段件既起支承作用,又起定位作用。如图8-16所示为大型客机波音747 机身前段装配型架,各板件及组合件、小段件全部采用了工艺接头定位和支承。这个型架的骨架是整体底座式的,由多支点支承,其材料大部分采用的是铝焊接构件。

图8-16 工艺接头用于段件装配

1—型架平板;2~8—工艺接头;9—型架底座;10—可调支撑

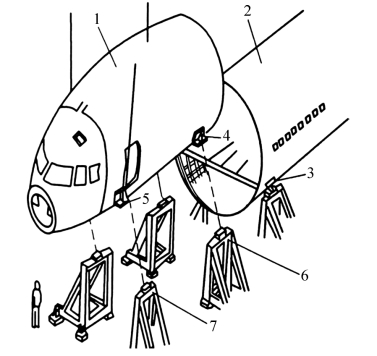

③在段件或部件的对接型架中,起支承及定位作用。如图8-17所示为大型客机L—1011 机身前段与中段对接时的情况。中段通过工艺接头定位和支承在型架上,前段把工艺接头作为吊挂点正在吊运中。

图8-17 工艺接头用于(L—1011)部件对接

1,2—机身前端和中段;3,4,5—工艺接头;6,7—型架上的工艺接头定位件

(2)工艺接头作为一种定位方法具有以下优点。

①一般板件、段件、部件都具有较大的刚度,这就有可能用少数几个小面积的“点”定位来代替卡板的“线”定位,从而使型架结构大大简化。

②工艺接头可以在段件装配、部件装配和部件对接等各个阶段共同使用,更好地保证定位基准不变和提高定位及协调准确度。

③工艺接头是定位孔和接头定位件相结合的进一步发展。它具有定位孔定位方法的简便,又具有接头定位的刚度及精度。它的位置选取比较灵活,一般都位于部件的外表面,选择安排在最有利的位置上,因此比用内定位的内型板、定位孔定位件等更为方便,既保证了支撑刚度,又有利于内部结构的装配和部件的对接工作。

相关文章

Step2.创建图16.5.1所示的零件bracketl_cool并定位。图16.5.5 添加初步约束后调整组件位置。图16.5.6 定义对齐面1图16.5.6 定义对齐面1图16.5.7 定义对齐面2图16.5.7 定义对齐面2②在“装配约束”对话框的下拉列表中选择选项,在绘图区依次选取图16.5.8所示的面1和图16.5.9所示的面2,在文本框中输入值2.5;单击按钮,完成组件的定位。......

2025-09-29

创建blades Body隐藏基座和电动机零件。切换到运动工作台,创建新的体,在名称栏内指定零件名称为blades,单击,从模型树中选择。创建叶片为创建复杂的叶片形状,先创建一个新坐标系。图23-11 绘制的样条曲线图23-12 创建的一个叶片下面使用阵列功能,排列出更多的叶片。图23-13 选择叶片底部的圆柱面作为参考面单击确定按钮。创建阵列的叶片形状。对零件应用钢铁材料,并巨保存零件。创建的参考平面是叶片底部的表面,偏移距离为0,如图23-15所示。......

2025-09-29

螺纹连接是利用螺纹零件构成的可拆连接,应用十分广泛。表5-15螺纹连接的基本类型及应用续表续表常用螺纹连接件在机械制造中常见的螺纹连接件有螺栓、双头螺柱、螺钉、紧定螺钉、螺母和垫圈等。表5-16常用螺纹连接件的类型、结构特点及应用续表根据国家标准规定,螺纹连接件分为三个精度等级,其代号为A、B、C 级。③双头螺柱的轴心线必须与被连接件的表面垂直。......

2025-09-29

采用NGSO卫星星座实现全球覆盖是本节研究的重点。基于NGSO星座实现全球覆盖的系统已有很多,如前所述,主要集中在LEO星座、MEO星座方面。......

2025-09-29

加强肋是指塑件上长的凸起物,用来改善制件的强度和刚度。有的加强肋还能改善成型时熔体的流动状况,增加流程的截面积,缩短流程。塑料制件的加强肋和凸台如图313所示。图312 塑件圆角半径的确定图313 塑料制件的加强肋和凸台图314 塑料制件加强肋形状和尺寸加强肋在布置时有以下要求。在长形或深形箱体的转角处设置加强肋,能有效地克服翘曲变形现象。加强肋的端面应低于塑料制件支承面0.05~1mm。......

2025-09-29

找出影响分型面的形体及其尺寸 找出影响对象零件分型面的形体及其尺寸,注意运用形体回避法消除“障碍体”对动、定模分型面的影响。2)找出对象零件上与开、闭模方向走向一致的“型孔与型槽”要素及其尺寸,这是影响对象零件采用镶嵌件、活块和垂直抽芯等结构的因素。......

2025-09-29

至今为止,世界上已有几十种用于成组技术的机械零件编码系统,应用最广的是奥匹兹分类编码系统。该系统是1964年西德Aachen 工业大学H.OPITZ 教授领导开发的,很多国家以它为基础建立了各自的分类编码系统,如日本的KK-3 系统以及我国的JLBM-1 系统。图9-2JLBM-1 分类编码系统编码示例回转类零件——锥套 材料:45 钢(锻件);非回转类零件——连接板 材料:HT150......

2025-09-29

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2025-09-29

相关推荐