图3-26垂尾前缘组件结构分解垂尾翼尖组件也由内部的铝合金骨架与外部的蒙皮外形组成。另外,整个垂尾前缘翼尖组件上的蒙皮壁板均采用复合材料制造。为了达到前缘与翼尖组件之间的装配安装位置准确度,从而满足垂尾的整个气动外形协调要求。从垂尾前缘组件的结构关系可以看出,前缘辅梁通过外缘型面及加强筋平面与其他所有前缘结构件存在连接关系,各肋与相关蒙皮壁板之间存在连接关系,而这些连接之间具有配合协调准确度要求。......

2023-07-18

应根据已确定的分工和对接状态结合具体的飞机结构制订出合理、可行、实用的对接方案。

1.对接方案的主要内容

(1)基准部件的选择

机身与机翼对接时,通常根据机翼与机身的相对位置(是上单翼或是中单翼还是下单翼)以及对接面的结构形式来选择其中的一个部件作为基准部件。

以机身为基准部件的对接法适用于以下两种情况:

①上单翼飞机的平台式不可卸对接,叉耳接头与腹板连接的不可卸式对接;

②中、下单翼飞机的围框式平面对接,叉耳式接头对接及浴缸式接头对接。

以机翼为基准部件的对接法适用于以下两种情况:

①下单翼飞机叉耳接头与T 形件结合的不可卸式对接;

②垂直尾翼、水平尾翼与机身对接,一般均以机身为基准部件。

各类承力整流罩、短舱、吊挂等通常选择它们所处的部件(机身或机翼)作为基准部件。

选作基准部件的主要条件如下。

①尺寸及刚性大,稳定性好,不会因与被对接的部件的连接而引起基准部件变形或产生位置变化。

②具备构成基准的条件。例如,有可作为测量基准的测量点,有高精度的孔或可安装适当的工艺接头作为被对接部件或段件的定位基准。

③有可利用的结构支撑,能对基准部件做少量的位置调整,使基准部件处于正确的空间位置。

(2)对接顺序的确定

确定对接顺序时应考虑以下几点。

①能迅速扩大工作面,为下阶段工作创造条件,有利于缩短周期。如机身各段先行对接有利于机身内各系统的安装、客机隔声层的敷设、整个客舱的行李架等的定位安装。又如机身与机翼对接后能使机身封闭,可为机身进行气密、抗压及淋雨试验等创造条件。

②不影响其他部件的对接通路。如某机垂直尾翼与机身对接后,水平尾翼就无法与机身对接。为此,必须先对接水平尾翼,后对接垂直尾翼。

③无严格的顺序要求时,尽可能保证对接工作方便、开敞。如某机机身6 段与机身4~5段的对接可在尾翼对接前进行,也可在尾翼对接后进行,但先对接尾翼时,开敞性好、铰孔方便,因此先完成尾翼对接,后完成机身6 段对接。

④在不影响全机其他工作面工作的情况下,尽可能减少占地面积。如有中外翼和外翼的飞机,一般来说,外翼与中外翼的对接按顺序可在最后进行,这样做占地面积小,特别是在飞机需要移动时,对周围工作的影响亦小(定点装配除外)。

⑤起落架的安装一般在飞机移动之前进行。发动机安装视通路及其他工作需要而定。例如发动机系装在机身内部,所以发动机的安装必须在后机身或机身尾段对接之前进行,又如某轰炸机的发动机系装在机身侧壁处,因发动机安装后会影响机身纵向和剖面开口处(炸弹舱)的横向变形,所以必须在炸弹舱门和炸弹挂架安装支耳的定位安装之前完成发动机的安装工作。

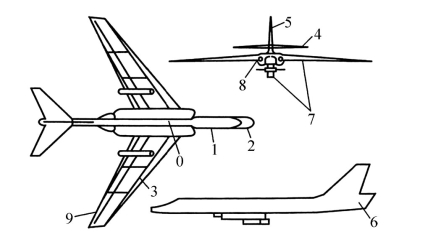

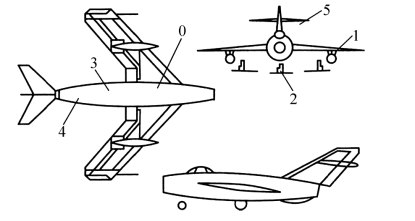

如图7-4和图7-5所示为典型飞机的对接顺序。图中数字:0 为基准部件,1~9 为对接顺序。

图7-4 某型号轰炸机的对接顺序

0—机身4 段、5 段;1—机身3 段;2—机身2 段;3—中外翼;4—平尾;5—垂尾;6—机身6 段;7—起落架;8—发动机;9—外翼

图7-5 某型号歼击机的对接顺序

0—前机身;1—机翼(含主起落架);2—前起落架;3—发动机;4—机身尾段(含垂尾);5—平尾

(3)对接定位基准及定位方法

根据不同机型的具体结构和进入对接的状态,部件或段件的对接工作可以在专用工装(如对合台和对接型架等)上进行;随着技术的发展,近年来国内外相继研发出多种柔性对接系统,能满足新一代飞机气动外形高准确度的要求,能够适应不同尺寸的飞机结构,通用性强,可节省工装制造的费用。

为保证部件或段件在对接时处于正确的位置,必须选择合适的定位基准及定位方法。

常用的对接定位基准如下:

①水平测量点(或事先设置的测量靶标);

②对接面(含孔)或接头连接孔及定位导销孔;

③部件或段件的外形。

常用定位方法有以下几种:

①直接利用分离面上的高精度孔和连接孔用导销定位;

②水平测量法,通过水平测量点将基准部件调平,通过测量将待对接的部件或段件调整到正确位置后,与基准部件连接;

③采用对接型架定位。

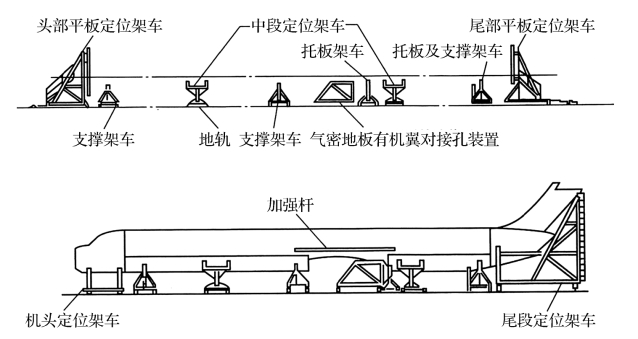

a.用型架定位件定位基准部件和待对接的部件或段件,如图7-6所示。

图7-6 机身对接型架

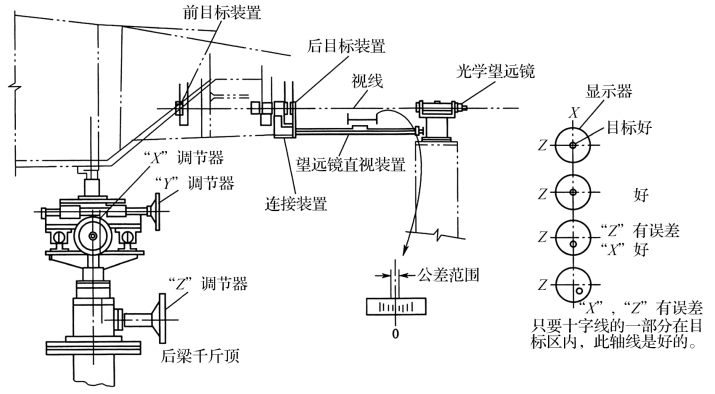

b.用型架上的底座固定光学望远镜,调整部件或段件使接头孔中的光学目标落在规定范围内并进行定位连接,如图7-7所示。

图7-7 用望远镜测量定位主起落架接头

c.用型架上的水平测量点指示器或指针来调整并定位部件或段件。

d.利用工艺接头定位。工艺接头可按对接平板或型架定位件装在部件或段件的结构上。

④用固定到基准部件对接面、接头孔等结构上的安装量规或安装夹具来定位对接部件或段件。如某机起落架舱与中外翼的对接所采用的就是安装量规,如图7-8所示。

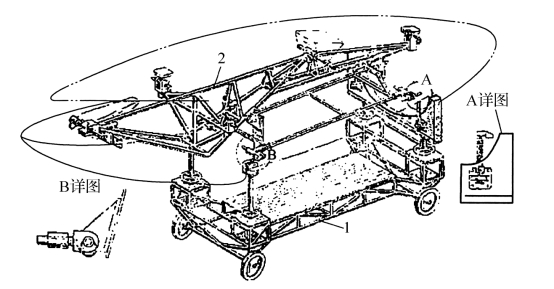

图7-8 安装起落架整流罩用的小车量规安装图

1—小车;2—起落架整流罩的安装量规

⑤上述各种定位方法的综合使用。

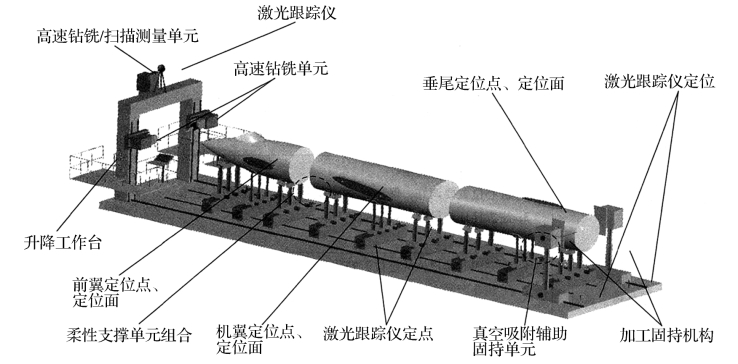

⑥采用柔性对接系统进行精加工及对合。飞机装配技术已发展到柔性装配阶段,它与数字化技术、信息技术相结合,形成了自动化装配技术的一个新领域。激光测量技术、柔性托架自动控制技术、移动式高速加工技术、协同控制技术、精度场和准确度分析等先进技术采用柔性对接系统,可实现飞机部件自动校准、柔性对合装配以及机身、翼面类部件的精加工等工作。例如,某型机采用柔性对接系统进行机身各段的精加工及对合,如图7-9所示。

图7-9 用柔性对接系统进行机身各段的精加工及对合(不清楚)

部件对接用的有关基准,宜集中一次建立,以便保证相对位置的正确性。例如,某大型客机机身和机翼的对接接头以及主起落架接头、龙骨梁铰链盒(属机身结构,作为主起落架舱门的基准)就是在机翼对接型架中进行半机翼对接时在同一状态下一次集中建立的。

(4)对接方法的选择

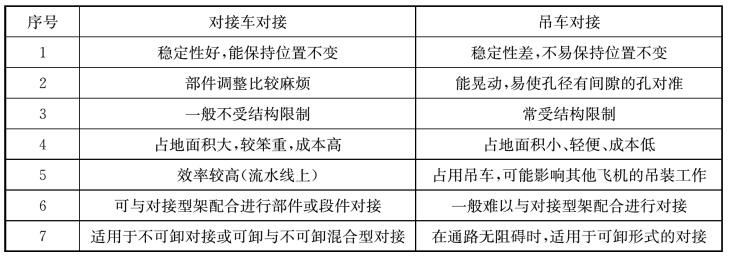

常见的部件对接方法有对接车对接和吊车对接。选用何种方法,可参看表7-7。

表7-7 对接车对接和吊车对接的比较

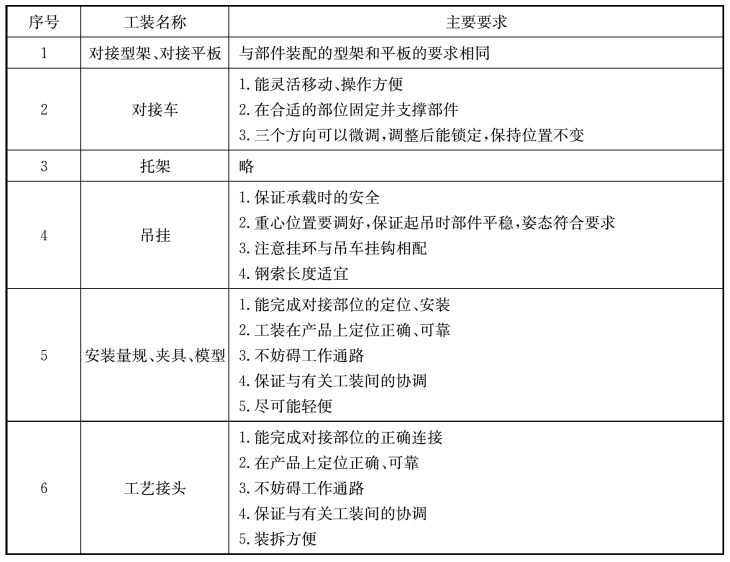

(5)工装的选择和要求

对接用的主要工装有对接型架、对接平板、对接车、托架、吊挂、对接安装量规、夹具、模型和工艺接头等。对它们的主要要求见表7-5。

表7-5 对接工装的要求

2.对接操作

飞机各部件装配完成后,送到总装配车间进行对接,如机身各段的对接,机身和机翼的对接等。飞机总装配对接工作量的大小,取决于飞机的构造形式和总装与部件车间的分工。部件对接要保证对接后部件相对位置的准确,连接可靠。对于有设计补偿的对接接头,对接中要使用设计补偿以保证对接技术要求;对没有设计补偿的接头,在成批生产条件下,一般要用部件对接接头精加工的方法来保证部件对接和互换性要求。

对于完全互换的段、部件对接,首先要调整对接的部件到正确位置;然后检查对接孔的同轴度要求,并检查配合面之间的间隙、连接孔孔径和表面质量,这一切都符合图纸和技术条件要求后,就可以安装螺栓、垫圈,并按规定的拧紧力矩要求拧紧螺母;最后用全机水平测量方法检查各部件相对位置的准确性。对接部件一般要放在可移动和调整的托架上进行调整并对接。

对于不互换的段、部件,要用水平测量方法调整和确定它们的相互位置,将对接接头孔一起扩孔并铰孔。这种方法劳动量大,周期长,对操作工人的技术水平要求高。如果在专门的对接台中进行对接,可以大大缩短调整定位的时间。

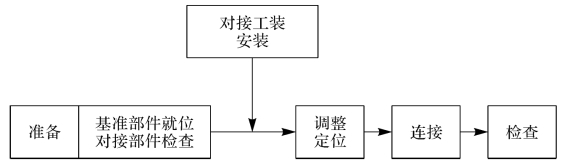

①对接操作流程如图7-10所示。

图7-10 对接操作流程

②对接螺栓的安装和拧紧,一般均按对角线交叉的顺序进行。

③对接操作的安全事项,可参见各厂规定的技术安全操作手册。

有关飞机装配工艺学的文章

图3-26垂尾前缘组件结构分解垂尾翼尖组件也由内部的铝合金骨架与外部的蒙皮外形组成。另外,整个垂尾前缘翼尖组件上的蒙皮壁板均采用复合材料制造。为了达到前缘与翼尖组件之间的装配安装位置准确度,从而满足垂尾的整个气动外形协调要求。从垂尾前缘组件的结构关系可以看出,前缘辅梁通过外缘型面及加强筋平面与其他所有前缘结构件存在连接关系,各肋与相关蒙皮壁板之间存在连接关系,而这些连接之间具有配合协调准确度要求。......

2023-07-18

装配协调方案的内容包括结构介绍、装配方案、协调方案三部分。图6-2装配顺序图表格式主要零件、组件、分部件的定位基准及定位方法①装配基准的选择:确定以骨架为基准或以蒙皮为基准的装配。②零组件、分部件、部件协调互换部位的余量大小及容差。③采用数值量协调方法的范围、协调内容及与模拟量传递协调方法的衔接关系。④标准实样的协调内容及取制条件。③零件在检验工装内的定位基准、检查部位、检查方法及检验容差。......

2023-07-18

飞机水平测量是飞机总装时对飞机各部件相对位置准确度进行检验和调整的工序。④飞机水平测量时,起落架应放下并锁住,机轮离地面50~100 mm。④水平测量应连续进行。中间间断2 h 以上时,必须重新复查飞机调平情况,然后才能继续测量。②飞机横向和纵向调平的误差一般为:0 mm±0.5 mm。水平测量图未规定时,则应符合HB/Z 103—1986《飞机水平测量公差》的要求。......

2023-07-18

飞机总装配工作量的大小主要取决于飞机的结构和装配工艺装备,同时也与生产规模和工厂技术水平有关。此外,飞机总装配占用的生产面积大,要求使用高度和跨度较大的厂房。在成批生产中,飞机总装配采用流水生产的组织形式。如图7-1所示为总装配过程示意图。为了减少飞机总装配工作量和缩短飞机总装配周期,应尽可能地把总装配工作安排在部件装配阶段完成。......

2023-07-18

饮用水源地和流经主要风景游览区、自然保护区、与水质有关的地方病发病区、严重水土流失区及地球化学异常区的水域或河段,应设置监测断面。水体污染比较严重时,酌情增加采样监测次数。底质每年在枯水期采样监测一次。......

2023-11-23

②一级负荷的设备的供电电源应在设备的控制箱内实现自动切换,切换时间应满足设备允许中断供电的要求。③二级负荷的供电应由双电源供电,当一路电源发生故障时,另一路电源不应同时受到损坏。①根据进出线回路数、设备特点及负荷性质等条件确定;②满足供电可靠、运行灵活、操作检修方便、节约投资和便于扩建等要求。......

2023-09-29

图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

地下水下降的漏斗区,应在漏斗中心布设监测井,必要时穿过漏斗中心按十字形或放射状向外围布设监测井。作为生活饮用水集中供水的地下水监测井,每月监测一次。遇特殊情况或发生污染事故,可能影响地下水水质时,应随时增加采样监测次数。监测方案的其他内容同地表水监测方案。......

2023-11-23

相关推荐