【摘要】:图6-8翼肋组合件装配孔的加工和协调路线示意图装配孔定位的准确度取决于装配孔的协调方法。另外,为减少划线工作量,一般是将装配孔和导孔联合使用,即导孔一装配孔方法。此时按蒙皮上预先已钻制好的装配孔来定位固定其他零件。图6-9以装配孔定位的壁板装配型架示意图1—蒙皮;2—托板;3—工艺螺钉点焊和胶结结构的板件也可采用装配孔定位。

上述翼肋组合件可用装配孔确定其零件的相对位置,如图6-7所示。方法是在装配时用预先在零件上制出的装配孔来定位。当用装配孔确定两个零件的相对位置时,装配孔的数量应不少于两个。装配孔的数量取决于零件的尺寸和刚度。对于尺寸大、刚度小的零件,装配孔的数量应适当增多。

图6-7 用装配孔定位示意图

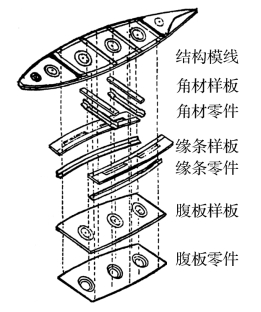

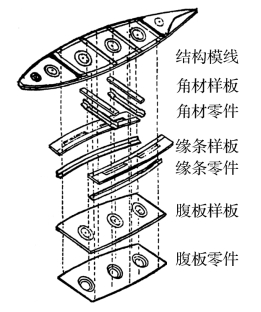

为保证相连接的零件之间的装配孔是协调的,一般是采用模线样板法。首先按1∶1 的尺寸准确地在铝板上画出组合件的结构图(结构模线),在结构图上标出装配孔;然后以结构图为标准分别制造各零件钻孔用的样板,零件上的装配孔则按各自的样板钻孔。装配孔的加工和协调路线如图6-8所示。由于各个零件上装配孔的位置是根据同一个标准制出的,因此,能保证装配孔之间的协调。

图6-8 翼肋组合件装配孔的加工和协调路线示意图

装配孔定位的准确度取决于装配孔的协调方法。显然协调环节越多,积累误差就越大。但由于用装配孔装配不需要使用专用夹具,故在成批生产中,在保证准确度的前提下,应推广装配孔定位方法的应用。例如,平板、单曲度和曲度变化不大的双曲度外形板件,都可采用装配孔方法进行装配。

用装配孔装配板件之前,在各个零件的部分铆钉位置上,预先按样板分别钻出装配孔(一般是每隔400 mm 左右钻一个装配孔,孔径比铆钉孔小一号)。装配时各零件之间的相对位置就按这些装配孔来确定。另外,为减少划线工作量,一般是将装配孔和导孔联合使用,即导孔一装配孔方法。它是在骨架零件上(或者在其中一个零件上)全部钻出铆钉孔(尺寸比铆接的钉孔小一号)。当零件按装配孔定位并夹紧后,就可按骨架上的导孔钻出连接零件的全部铆钉孔。

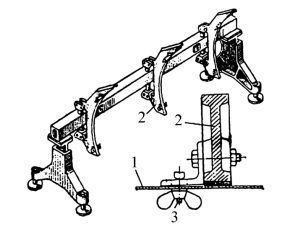

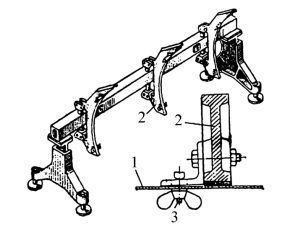

有时为提高板件装配时的刚度,也可使用一些简单的型架,如图6-9所示。在蒙皮上预先留出耳片,按样板在耳片上钻出定位孔。此孔在型架上用工艺螺钉进行定位与固定,这样就提高了蒙皮的刚度。此时按蒙皮上预先已钻制好的装配孔来定位固定其他零件。装配完成下架再除掉蒙皮上的耳片。这种方法使用的型架很简单,它实际上是起一个托架的作用。若将型架做成转动式的,则工作更方便,开敞性也好。

图6-9 以装配孔定位的壁板装配型架示意图

1—蒙皮;2—托板;3—工艺螺钉

点焊和胶结结构的板件也可采用装配孔定位。定位后送到点焊机上焊接或在胶结设备内胶结。

相关推荐