装配协调方案的内容包括结构介绍、装配方案、协调方案三部分。图6-2装配顺序图表格式主要零件、组件、分部件的定位基准及定位方法①装配基准的选择:确定以骨架为基准或以蒙皮为基准的装配。②零组件、分部件、部件协调互换部位的余量大小及容差。③采用数值量协调方法的范围、协调内容及与模拟量传递协调方法的衔接关系。④标准实样的协调内容及取制条件。③零件在检验工装内的定位基准、检查部位、检查方法及检验容差。......

2023-07-18

基准就是确定结构件之间相对位置的一些点、线、面。产品设计需要建立这样的基准,例如飞机水平基准线、对称轴线、翼弦平面、弦线、梁轴线、长桁轴线、框轴线、肋轴线等,统称为设计基准。

设计基准一般都是不存在于结构表面上的点、线、面。在生产中往往无法直接利用设计基准。因此,在装配过程中要建立装配工艺基准。它是存在于结构件表面上的点、线、面,可以用来确定结构件的装配位置。

在国外,有把不存在于结构上的设计基准,用标识物标记在结构上的做法。这种标记不但在装配时可以利用,而且还可长期保存。这是一种比较好的做法。例如,飞机水平基准线、飞机对称轴线都可以采用这种方法标记在结构件表面上。

工艺基准按功能分有如下3 类。

①定位基准:用以确定结构件在设备或工艺装备上的相对位置;

②装配基准:用以确定结构件之间的相对位置;

③测量基准:用于测量结构件装配位置尺寸的起始位置。

飞机各部件的外形准确度关系到飞机的飞行性能;因此,在装配过程中,如何提高外形准确度是飞机装配中比较重要的一个问题。

在装配过程中,使用两种装配基准,即以骨架为基准和以蒙皮外形为基准。

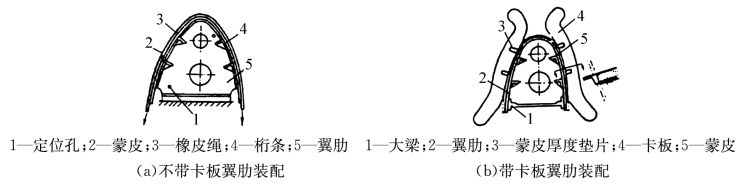

以骨架为基准的装配示意图如图6-3所示。图6-3(a)的装配过程如下:翼肋按定位孔定位,铆上桁条,组成骨架,放上蒙皮,用橡皮绳或钢带拉紧,然后进行骨架与蒙皮的铆接。图6-3(b)的装配过程如下:翼肋按卡板定位,与大梁、桁条等组成骨架后,放上蒙皮,用卡板压紧,然后进行骨架与蒙皮的铆接。

图6-3 以骨架为基准的装配示意图

显然,这种以骨架为基准进行装配的方法,其误差积累是“由内向外”的,最后积累的误差反映在部件外形上。部件外形误差由以下几项误差积累而成,即:

①骨架零件制造的外形误差;

②骨架的装配误差;

③蒙皮的厚度误差;

④蒙皮和骨架由于贴合不紧而产生的误差;

⑤装配后产生的变形。

可见,部件外形准确度主要取决于零件制造后骨架装配的准确度。为了提高外形准确度,必须提高零件制造准确度和骨架装配准确度以及减少装配变形等。

为了满足上述要求,在结构设计和装配方法上,出现了以蒙皮外形为基准的装配方法。

以蒙皮外形为基准进行装配的典型结构和装配示意图如图6-4所示。图6-4(a)的装配过程如下:因为在结构上翼肋分成两个半部,首先将半肋和桁条铆在蒙皮上,然后用撑杆将蒙皮顶紧在卡板上,最后将两个半肋连接在一起。图6-4(b)的装配过程如下:蒙皮、桁条和补偿片首先装配成板件,然后在型架内按卡板外形定位,用工艺螺栓将板件紧贴在卡板外形上,最后将补偿片和长桁上的角片与隔框铆接在一起。

图6-4 以蒙皮外形为基准的装配示意图

这类结构装配的误差积累是“由外向内”的,积累的误差在内部骨架连接时用补偿的方法来消除。部件外形的准确度主要取决于装配型架的制造准确度和装配后的变形。这种装配方法消除了蒙皮厚度误差,减少了骨架零件制造误差对外形的影响。部件外形误差由以下几项误差积累而成,即

①装配型架卡板的外形误差;

②蒙皮和卡板外形之间由于贴合不紧而产生的误差;

③装配后产生的变形。

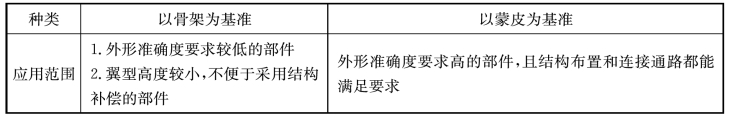

显然,采用什么基准进行装配取决于部件的结构。两种装配基准的比较如表6-2所示。

表6-2 两种装配基准的比较

续表

近年来,由于飞机速度不断提高,一般采用厚蒙皮或整体壁板结构。这类零件和结构由于刚度较大,难以在装配型架内通过外力进行校形。在结构和工艺上要采取其他各种措施,甚至采用提高整体结构件的加工准确度,以确保外形准确度的要求。

如图6-5所示为壁板化机翼结构示意图。由于前、中、后翼肋和前、后梁都有弦向分离面,就有可能预先分成壁板来装配。例如,上翼面可分解成3 个板件,下翼面也可分解成3个板件。其装配过程大致如下:首先在机翼中段型架内将中段上、下壁板紧贴在卡板上,选择合适的垫片,将上、下半梁装配起来;然后在机翼总装型架内将前、后段的上、下壁板紧贴在卡板上,与机翼中段组合并铆接。这个装配过程就是以蒙皮外形为基准的装配方法。

图6-5 壁板化机翼结构示意图

可见,在结构设计和制订工艺方案时,应合理地使用各种补偿方法,以得到准确的飞机外形。

在选择定位基准和装配基准时应遵循以下4 个原则。

①装配定位基准与设计基准统一的原则。结构件定位应尽可能直接利用设计基准作为装配定位基准。对于不能利用的,应通过工艺装备间接地实现基准的统一。例如,机翼翼肋的位置在图样上是用肋轴线确定的,当定位翼肋时,应选择翼肋轴线面作为定位基准。

②装配定位基准与零件加工基准统一的原则。应尽量使装配定位基准与零件加工基准相统一;若二者不统一,则应进行协调。例如,整体翼肋、整体大梁数控加工时的定位基准孔,在装配夹具内定位时,采用该孔作为装配定位基准能保证较高的位置准确度。

③装配基准与定位基准重合的原则。当部件或分部件为叉耳对接或围框式对接时,这些接头或平面在部件(或分部件)装配时是定位基准,在部件对接时是装配基准,亦即装配基准与定位基准统一。

④基准不变的原则。在部件的整个装配过程中,每道工序及每一个装配阶段(装配单元)都用同一基准进行定位,即构件的二次定位应采用同一定位基准。在机翼前梁装配时,若以前梁接头对接孔作为定位基准,则在前梁与前缘对合、部件总装时,均应以该接头对接孔作为定位基准。

有关飞机装配工艺学的文章

装配协调方案的内容包括结构介绍、装配方案、协调方案三部分。图6-2装配顺序图表格式主要零件、组件、分部件的定位基准及定位方法①装配基准的选择:确定以骨架为基准或以蒙皮为基准的装配。②零组件、分部件、部件协调互换部位的余量大小及容差。③采用数值量协调方法的范围、协调内容及与模拟量传递协调方法的衔接关系。④标准实样的协调内容及取制条件。③零件在检验工装内的定位基准、检查部位、检查方法及检验容差。......

2023-07-18

材料及板厚:SECC钢,0.6mm。图10-12 电器外壳a)制件图 b)展开图 c)排样图说明:1.工艺分析如图10-12a所示为电器外壳。传统的电器外壳通常设计成盒形拉深件,因盒形拉深材料流动不均衡,毛坯尺寸也难以精确计算,不仅冲压工序多,而且拉深试模成合格产品相当费时。目前,盒形外壳向采用弯曲成形结构发展,该结构可以简化冲压工艺,提高材料利用率及制件的合格率。......

2023-06-26

③不论是定点装配,还是移动装配,作业点数目都是相同的。③作业点交叠布置可充分利用作业区有效面积。厂房作业区工艺布置时,要考虑设置备用作业点,以适应飞机装配进度受阻的情况。③视总装作业需要在机旁安排有关的工作梯或工作平台。⑥现场定点陈列按架使用的工艺或质量文件。......

2023-07-18

图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

在几何量计量领域内,测量基准包括长度基准和角度基准。图3-1是国家标准规定的长度量值的传递系统,通过线螺纹和量块这两个主要媒介把基准波长向下传递,传递的媒介不同,基准要求也不相同。在实际应用中,为了测量方便,角度基准的实物基准常采用特殊合金钢和石英玻璃制成的多面棱体,并建立了角度量值的传递系统。图3-4所示为角度量值传递系统。量块主要用作尺寸传递系统中的中间标准量具,或作为标准件调整仪器的零位。......

2023-06-15

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

表3-18 熔制法配制熔剂的工艺参数熔炼工艺是先将KCl、NaCl按上表规定的配料比例准确称取后装入炉内升温熔化。出炉温度应控制在850℃以下,控制每炉熔剂的熔制时间不得超过6h。NaCl+KCl+CaF2(4.4)+Na2AlF6(6.6)铝合金用熔剂的配制工艺1)按配比称取各组元,放入干净的容器内。......

2023-06-26

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

相关推荐