部件装配工艺设计是为部件装配提供工艺技术上的准备。部件装配工艺设计在飞机生产各个阶段的工作重点虽然不同,但其主要内容包括以下几个方面。装配基准是根据飞机气动外缘准确度,要求在飞机结构设计时确定的。装配工艺设计的任务是采用合理的工艺方法和工艺装备来保证装配基准的实现。......

2023-07-18

部件装配工艺设计从产品设计阶段开始,并经历研制试制前的工艺准备、研制试制生产、小批生产、大批生产的全过程。它的工作既有阶段性,又有连续性;既有先后次序,又要平行交叉;前一阶段工作要为后一阶段做好准备。

1.设计阶段

(1)参与总体方案论证,进行设计工艺性审查。

(2)与结构设计人员共同确定装配基准、设计分离面和工艺分离面的划分、设计补偿和工艺补偿。

(3)确定装配顺序、定位基准和定位方法。

(4)确定互换与替换项目、互换技术要求和保证互换协调方法。

(5)确定新工艺、新技术项目。

2.研制试制前的工艺准备阶段

(1)编制发出装配协调方案、装配协调图表、指令性状态表等指令性工艺文件。

(2)编制零件交接状态表、工装品种表和工装设计技术条件(含标工)。

(3)编制工艺规程或装配指令。

(4)编制其他工艺文件。

(5)进行新工艺、新技术的攻关工作。

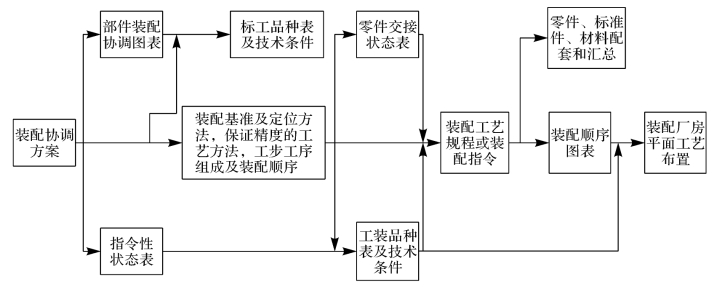

研制试制工艺准备阶段的工艺设计工作程序,一般如图6-1所示。

图6-1 工艺准备阶段工艺设计工作程序

3.研制试制生产阶段

(1)配合研制试制生产,根据研制试制生产中暴露的工艺技术问题,进行以下工作。

①编发技术协调措施,修改完善装配协调方案、装配协调图表、指令性状态表等指令性工艺文件。

②随时修改工艺规程,纳入技术攻关成果,同时配套更改其他工艺文件。

③对工艺文件进行工艺鉴定工作。

(2)转入小批生产的工艺准备工作

①补充保证协调及复制工艺装备所需的标准工艺装备,达到标工的完整、成套、协调。

②申请解决协调、稳定质量并满足小批生产的工艺装备。

③更改零件交接状态,以满足批生产的要求。

④根据工艺更改,编写批生产工艺规程(或装配指令)。

⑤调整工艺布置。

4.小批生产阶段

(1)继续解决研制试制过程遗留的工艺技术问题,稳定产品质量。

(2)对工艺文件实施质量控制,始终使工艺文件处于完整、正确、协调的状态,使之符合生产许可审定或生产定型标准。

(3)进行批生产阶段的工艺准备工作

②申请满足批生产要求的工装和机械化钻孔、铆接设备。

③调整工艺布置,建立流水生产线或专业生产线。

5.大批生产阶段

(1)巩固生产许可审定或生产定型成果,对工艺文件实施动态管理,始终处于正确、协调状态。

有关飞机装配工艺学的文章

部件装配工艺设计是为部件装配提供工艺技术上的准备。部件装配工艺设计在飞机生产各个阶段的工作重点虽然不同,但其主要内容包括以下几个方面。装配基准是根据飞机气动外缘准确度,要求在飞机结构设计时确定的。装配工艺设计的任务是采用合理的工艺方法和工艺装备来保证装配基准的实现。......

2023-07-18

④详细设计重点考虑。②标准工艺装备的选用应考虑保证产品的质量、互换协调和顺利地转入小批量生产。⑤工艺文件应考虑其完整性、配套性、协调性及与编制依据的符合性。②着重解决研制试制中遗留的协调问题及因工艺方法不当造成的质量问题,制定解决措施并按期完成。②根据年产量,对不能满足生产周期要求的部组件,划小装配单元或复制装配工艺装备。......

2023-07-18

③不论是定点装配,还是移动装配,作业点数目都是相同的。③作业点交叠布置可充分利用作业区有效面积。厂房作业区工艺布置时,要考虑设置备用作业点,以适应飞机装配进度受阻的情况。③视总装作业需要在机旁安排有关的工作梯或工作平台。⑥现场定点陈列按架使用的工艺或质量文件。......

2023-07-18

此时,焊接工艺评定试验的负责人应分析具体原因,提出改进措施,重新编制焊接工艺文件,再次进行评定试验,直至评定合格为止。材料类别 根据NB/T 47014,当采用该标准以外的母材进行焊接工艺评定时,应根据该材料的化学成分、力学性能、焊接工艺性参照NB/T 47014的表1进行归类,并填写归类报告。......

2023-07-02

部件外形的准确度主要取决于装配型架的制造准确度和装配后的变形。表6-2两种装配基准的比较续表近年来,由于飞机速度不断提高,一般采用厚蒙皮或整体壁板结构。这个装配过程就是以蒙皮外形为基准的装配方法。结构件定位应尽可能直接利用设计基准作为装配定位基准。例如,整体翼肋、整体大梁数控加工时的定位基准孔,在装配夹具内定位时,采用该孔作为装配定位基准能保证较高的位置准确度。③装配基准与定位基准重合的原则。......

2023-07-18

UASB反应器中废水为上向流,最大特点是在反应器上部设置了一个特殊的气、液、固三相分离系统,三相分离器的下部是反应区。气、液、固的混合液上升至三相分离器内,气体可被收集,污泥和水则进入上部相对静止的沉淀区,在重力作用下,水与污泥分离,上清液从沉淀区上部排出,污泥被截留在三相分离器下部并通过斜壁返回到反应区内。图9-8UASB反应器中沿高度的污泥浓度分布示意图较低水力负荷;较高水力负荷......

2023-06-19

相关推荐