胶结蜂窝夹层结构是一种用于特殊结构的复合材料。蜂窝夹层结构除具有上述优点外,还具有隔音、隔热、减振等特性。近年来,蜂窝夹层结构在建筑、汽车、电子和电气等行业的应用也有了很大的发展。由于蜂窝夹层结构能够最大限度地利用材料,并具有很多优异的性能,因此,今后蜂窝夹层结构的应用必将会更加广泛。图5-5蜂窝夹层结构示意图蜂窝芯通常是用铝箔、纸等粘接制成的。......

2023-07-18

铝蜂窝夹层结构的制造过程包括:蜂窝芯的制造、夹芯外形的加工、蒙皮与蜂窝芯胶结前的清洗、涂胶与装配、固化、装配件的检验与试验。

1.蜂窝芯的制造

铝蜂窝芯一般由0.02~0.10 mm 厚的铝合金箔制成。最常用的厚度是0.03 mm、0.04 mm、0.05 mm。国内飞机上通常使用LF2Y、LF21、LF5Y 防锈铝箔。用于粘接铝箔的胶粘剂,常用的有204J—03、JX—9、SY—13 等牌号。

制造蜂窝芯有成形法和拉伸法之分。成形法是先将铝箔压成波纹状,然后将波纹状铝箔叠合胶结起来。成形法只用于厚度大或刚性大的合金箔,或特殊的非正六边形蜂格的夹芯。拉伸法是先在铝箔上涂上胶条,然后将铝箔叠合胶结起来,最后再将叠合胶结起来的铝箔拉伸成蜂窝芯。一般铝合金的正六边形或矩形蜂窝芯都用这种方法制造。图5-7是成形法和拉伸法的示意图。

图5-7 制造蜂窝芯的成形法和拉伸法示意图

下面简单介绍用拉伸法制造蜂窝芯的工艺过程。

(1)铝箔表面处理

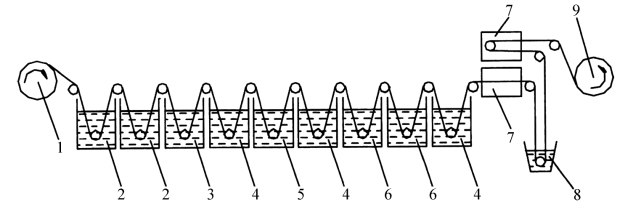

典型的铝箔表面处理过程:首先通过碱洗法除油,然后进行硝酸光化。为了提高蜂窝节点的胶结强度、耐久性和夹芯材料的耐腐蚀性能,对清洗后的铝箔,有的采用重铬酸盐化学氧化和钝化法进行处理,或者采用磷化阳极法进行处理,最后进行浸底胶保护。整个表面处理过程在清洗机中连续进行。图5-8是耐久蜂窝铝箔清洗机示意图。

图5-8 耐久蜂窝铝箔清洗机示意图

1—料轴;2—碱槽;3—热水槽;4—冷水槽及喷淋嘴;5—硝酸光化槽;6—磷酸阳极化槽;7—烘箱;8—底胶槽;9—卷绕

(2)铝箔涂胶

用拉伸法制造蜂窝芯有两种涂胶方法:纵条涂胶和横条涂胶,如图5-9所示。

图5-9 纵条涂胶和横条涂胶

纵条涂胶具有较高的生产效率,但生产出的蜂窝宽度受铝箔宽度的限制。目前,大量使用的是横条涂胶。横条涂胶对胶条宽度和胶条间距的公差要求高。横条涂胶机的原理有多种,目前常用凹印法涂胶机。其原理:在圆筒形的金属印胶辊表面制出具有胶条图形的凹印槽(由某种密度和深度的网线或网点组成);转动凹印辊,在胶槽中蘸取胶液,并用刮胶片将凹印槽以外光表面上的胶液刮掉;在铝箔与凹印辊接触过程中,留在凹印槽网纹中的胶液便印在铝箔上。用凹印法印出的胶条,宽度准确,间距累积误差小,对胶液黏度变化不大敏感,胶层厚度均匀,故凹印法可以拉制出格形规整、胶结质量稳定的蜂窝芯块。图5-10是一种凹印式横条涂胶机示意图。

图5-10 凹印式横条涂胶机示意图

1—待涂胶铝箔;2—张紧辊;3—胶槽;4—凹印辊;5—刮胶片;6—橡皮压辊;7—冲定位孔;8—洪干箱;9—传动辊;10—切刀;11—已涂胶铝箱

(3)铝箔的叠合和固化

将涂了胶的箔条按需要的张数叠合。叠合时,要准确定位,保证相邻两张箔条上的胶条相错半个间距;然后在热压机或热压罐中加温、加压固化,制成叠块。

(4)夹芯的拉伸成形和加工

蜂窝芯块的最后成形和外形加工有两种方法:先拉伸后加工外形、先加工外形后拉伸。

①先拉伸后加工外形。该方法是先将固化好的叠层拉伸成蜂窝块,再用各种专用蜂窝加工机床加工出蜂窝零件外形。拉伸好的轻质蜂窝芯块刚度较小,加工时需要用特殊的固定方法和铣切刀具。除用机械加工方法外,还可以采用电加工或化学铣切等特种加工方法。

②先加工外形后拉伸。该方法是先将叠层(压缩状态下的毛坯)加工成一定的形状,再拉伸成具有所要求外形的蜂窝芯块。即拉伸时不但要伸展形成蜂格,又要同时达到所要求的外形和轮廓尺寸。这种方法适用于加工等剖面或直母线外形的蜂窝芯块。

蜂窝的拉伸通常使用专用的蜂窝拉伸机。对于尺寸较小的蜂窝芯也可以使用手工拉伸。

2.蜂窝夹层结构的装配

蜂窝芯和面板经过预装配和修配后,在胶结之前,蜂窝芯要用溶剂蒸汽除油,或用去离子水冲洗和烘干。面板经表面处理后,涂底胶并贴上胶膜。在胶结夹具中进行装配时,如果需要,则在芯子对缝、芯子与边缘零件间、蒙皮后缘角落等处,填放可以发泡充填间隙的泡沫胶。装配好后,封装真空袋,检查密封性,送进热压罐中,加温、加压固化。

对固化后的蜂窝夹层结构,要用密封胶来密封全部可能进水、进气的通路。待密封胶固化后,进行渗漏试验,将工件浸入80℃的热水中1~2 min,应保证不漏。有的工件还要经受加热试验,将工件放在烘箱中,保持规定的温度和时间,应无有害反应。还有的要进行充压试验。试验后的工件要全面进行X 光检验,检查有无进水或节点破坏等内部缺陷。

有关飞机装配工艺学的文章

胶结蜂窝夹层结构是一种用于特殊结构的复合材料。蜂窝夹层结构除具有上述优点外,还具有隔音、隔热、减振等特性。近年来,蜂窝夹层结构在建筑、汽车、电子和电气等行业的应用也有了很大的发展。由于蜂窝夹层结构能够最大限度地利用材料,并具有很多优异的性能,因此,今后蜂窝夹层结构的应用必将会更加广泛。图5-5蜂窝夹层结构示意图蜂窝芯通常是用铝箔、纸等粘接制成的。......

2023-07-18

图6-31 铰刀的结构1)正确确定铰刀的直径和公差,对被加工孔的尺寸精度、铰刀的制造成本和使用寿命有直接影响。但在铰削薄壁的韧性材料或用硬质合金铰刀铰孔时,常会出现铰孔后的孔径比铰刀直径稍小的情况,即产生收缩量,这是由于铰孔时的挤压作用又会使孔产生弹性恢复而缩小。2)铰刀的齿数会影响被铰孔的精度和表面粗糙度。为了便于测量铰刀直径,齿数通常采用偶数。......

2023-06-24

表2-2基于TCP/IP的MMS通信协议栈客户/服务器模型的 A-Profile 的应用层采用 MMS和ACSE,其所使用的表示层和会话层均是面向连接的,是隐含的、强制性的。MMS 是一个应用层标准,用来支持在计算机综合制造环境中的设备间的消息通信。IEC 61850 中 ACSI 服务器类的实例被映射到一个MMS的虚拟制造设备对象。MMS命名变量有一个分层的MMS类型描述。MMS类型描述的一般分层结构包括多个层次的组件。表2-4IEC 61850的服务模型映射到MMS的服务模型......

2023-06-28

焊接更容易制造水密性与气密性要求高的结构,已广泛用于压力容器、舰船、储罐等结构的制造。焊接结构的服役性能和安全性,是当今焊接结构设计与制造关注的首要问题,特别像核电站、大型客机、石油化工企业等,一旦发生事故,往往造成生命财产的巨大损失。因此焊接结构在使用过程中,不应产生弹性失效、塑性失稳及断裂等突发的致命破坏。图1-3为影响焊接结构制造性能的主要因素。焊接结构在制造过程中,消耗了大量材料及能源。......

2023-07-02

造型特征分析●戒指主体形状呈交叉对称结构,可以用镜像工具产生该结构。在顶视图中,使用镜像工具实例复制多边形,形成对称结构。使用“快速切片”工具,在前视图对戒圈的顶部进行快速切割,形成戒指凸起部分的特征结构线,见图12-15。......

2023-06-20

(一)塑料土工格栅的制造方法塑料土工格栅制造方法主要有两种,一种是聚合物树脂经挤出连续的板材,在板材上进行规则地冲孔,然后对冲孔的板材进行加热、拉伸。一条完整的塑料土工格栅生产线由板材挤出装置、板材冲孔装置、纵向拉伸装置和横向拉伸装置、收卷装置组成。......

2023-06-20

如图2-1所示,智能制造系统的整体架构可分为五层。控制系统主要包括适用于流程制造的过程控制系统、适用于离散制造的单元控制系统和适用于运动控制的数据采集与监控系统。图2-1智能制造系统架构3.PLM系统层它主要分为研发设计、生产和服务三个环节。......

2023-06-23

从集中式到分布式、 混合式的发展, 制造系统体系结构逐渐从紧耦合向松耦合变迁, 而自治性和动态灵活性逐渐增强。图3-1制造系统控制体系结构发展及其特点分层递阶体系采用层次控制的方法, 对制造系统的控制功能进行分解, 不同层次之间具有不同的功能, 上下层之间存在主从关系, 同一层次实体独立控制, 信息不能相互传输, 下层实体只服从上层指令, 并将信息反馈给上层。因此, 混合体系结构具有多种不同结构。......

2023-06-20

相关推荐