1.圆是轴对称图形,______________________________都是它的对称轴.2.垂径定理:垂直于弦的直径________弦,并且平分弦所对的________;平分弦(不是直径)的直径________于弦,并且平分弦所对的________.1.如图,在半径为5cm的⊙O中,圆心O到弦AB的距离为3cm,则弦AB的长为( ).A.4cmB.6cmC.8cmD.10cm(第1题)2.......

2025-09-29

1.铆钉孔的技术要求

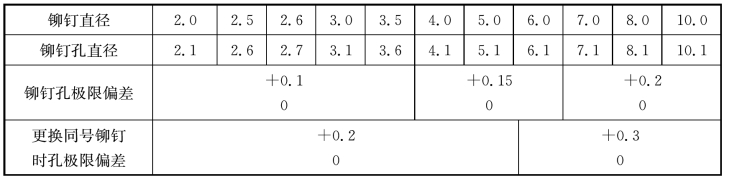

①铆钉孔的直径及其极限偏差见表4-21。

表4-21 铆钉孔的直径及其极限偏差 单位:mm

②铆钉孔圆度应在铆钉孔直径极限偏差内。

③铆钉孔的表面粗糙度Ra 值不大于6.3μm。

④铆钉孔轴线应垂直于零件表面,允许由于孔的偏斜而引起铆钉头与零件贴合面的单向间隙不大于0.05 mm。

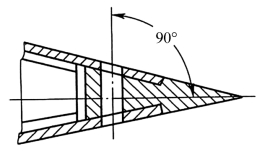

⑤在楔形件上铆钉孔轴线应垂直于楔形件两斜面夹角的平分线,如图4-2所示。

图4-2 楔形件上铆钉孔轴线的位置

⑥不允许铆钉孔有棱角、破边和裂纹。

⑦铆钉孔边的毛刺应清除,允许在孔边形成不大于0.2 mm 的倒角。尽可能分解铆接件,清除贴合面孔边的毛刺。

2.制孔的工艺方法

(1)冲孔

冲孔适用于钻孔难以保证质量和钻孔效率很低的情况,例如在薄不锈钢零件上制孔。但对应力敏感的材料,如LC4,不允许采用冲孔方法。

冲孔用手动冲孔钳、手提式冲孔机、台式冲孔机及其他冲孔设备完成。

(2)钻孔

钻孔是制铆钉孔的主要方法。影响钻孔质量的主要因素:工件材料、钻头切削部分的几何形状、刃的锋利程度、转速、进给量等。

①根据装配件的结构特点和孔径大小选择钻孔装置和风钻的型号。

a.目前,主要的钻孔工具是风钻,适用于各类组件和部件,特别是部件总装和型架上的钻孔工作。(https://www.chuimin.cn)

b.平面型组件(梁、翼肋、框等)尽可能使用台钻进行钻孔。

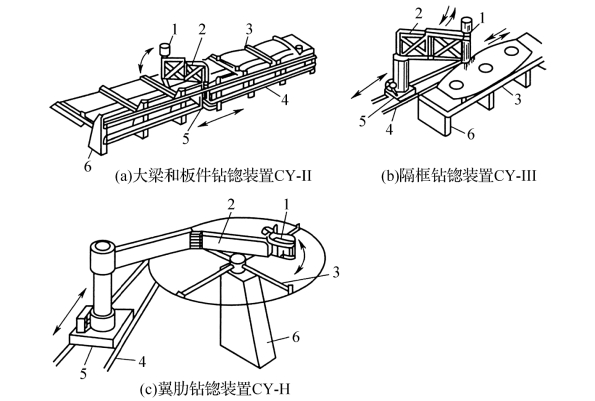

c.大型的平面型组件尽可能使用钻孔—锪窝装置进行钻孔,如图4-3所示。

图4-3 钻孔—锪窝装置

1—钻削头;2—回臂钻床;3—支撑装置;4—导轨;5—小车;6—立柱

d.钻孔直径大(大于5 mm),且孔的数量多时,可以设计专用的钻孔装置,并将其安装在装配型架上完成钻孔工作。这种方法适用于成批生产。

e.在总装配和厂外排故工作中,可以使用新型电钻(蓄电池式)制铆钉孔,既方便又安全。

③钻头应尽量采用刃磨机集中刃磨。

④一般应从厚度大、强度高的零件一面钻孔,同时用木棒将薄零件撑住。

⑤按骨架上的导孔或划线钻孔时,应先钻制小孔,然后从蒙皮一面将孔扩至最后尺寸。

⑥铆钉直径大于4 mm 时,应先钻小孔,然后用钻头扩孔。小孔直径一般为铆钉直径的![]() 。

。

⑦在压窝零件上钻沉头铆钉孔时,应按表4-22 钻与压窝器导销直径相同的初孔,压窝后再将孔扩至最后尺寸。

表4-22 压窝器导销直径 单位:mm

⑧用风钻在厚度3 mm 以上的铆接件上钻孔时,除不开敞结构外一般应采用垂直钻套或钻模。特别是在组件装配型架上制孔时,应尽可能采用钻模,以保证孔的位置和垂直度达到要求。

⑨使用比铆钉孔直径大,其顶角为120°~160°的钻头或专用工具去除孔边毛刺。

⑩各零件上的同一铆钉孔,应一起钻至最后尺寸。

(3)铰孔

①当铆接件中有LC4 材料的零件、夹层厚度大于15 mm、孔径大于6 mm 时,铆钉孔应采用铰孔方法加工。孔表面粗糙度Ra 值不大于1.6μm,孔径尺寸和极限偏差按表4-21确定。

②优先采用风钻铰孔,也可采用手工铰孔。

相关文章

1.圆是轴对称图形,______________________________都是它的对称轴.2.垂径定理:垂直于弦的直径________弦,并且平分弦所对的________;平分弦(不是直径)的直径________于弦,并且平分弦所对的________.1.如图,在半径为5cm的⊙O中,圆心O到弦AB的距离为3cm,则弦AB的长为( ).A.4cmB.6cmC.8cmD.10cm(第1题)2.......

2025-09-29

粗化程度表示法一般借用机械设计中常用的表面粗糙度来表示待喷零件表面的粗化程度,其单位为μm。表面粗糙度主要反映零件表面的凹凸不平程度,常用表示法有以下两种,如图4-13所示。零件表面粗糙度Ra与Rz之间的关系见表4-9。4)良好结合所要求的涂层厚度及表面粗糙度。......

2025-09-29

预留的应力孔太多,会对后续应力孔焊接和局部去应力处理带来一定的难度。应力孔坡口的焊接及焊缝质量检验要求同铸钢件封板焊接要求相同,焊后热处理可以采用远红外线电加热进行局部去应力处理。......

2025-09-29

表面粗糙度影响配合性质的稳定性。此外,表面粗糙度对零件的外观、测量精度也有一定的影响。为了获得较小的表面粗糙度,零件要经过复杂的加工,会引起加工成本的急剧增加。因此,表面粗糙度的参数值在设计过程中应该合理选择。图5-2表面粗糙度的概念......

2025-09-29

对表面粗糙度的评定分为定性评定和定量评定两种。定量评定是指借助各种检测仪器,准确地测出被测表面粗糙度参数值。比较法简单易用,多用于生产现场判断零件的表面粗糙度,比较法判断的准确程度和检验人员的技术熟练程度有关。2)光切法光切法是利用光切原理来测量表面粗糙度的一种测量方法。......

2025-09-29

机械加工中,表面粗糙度产生的主要原因:一是加工过程中切削刃在已加工表面上留下的残留面积—几何因素,二是切削过程中产生的塑性变形及工艺系统的振动等物理因素。砂轮太软则磨粒易脱落,会产生不均匀磨损现象,影响表面粗糙度。......

2025-09-29

表面粗糙度的评定参数值国家标准都已标准化。一般来说,选择的表面粗糙度参数值越小,零件的使用性能越好。4)表面粗糙度参数值应与尺寸公差及几何公差协调一致。5)对密封性、耐蚀性要求高,以及外表要求美观的表面,其表面粗糙度参数值应小。......

2025-09-29

每一加工面只能标注一次表面粗糙度要求,并且尽可能和尺寸公差标注在同一视图上,以便加工者更加直观。除非另有说明,所标注的表面粗糙度是指零件加工完成后的表面粗糙度要求。在图样上标注表面粗糙度时应按以下几点要求标注。图5-23表面粗糙度代号在图样上的标注图5-24表面结构要求注写在尺寸线上3)标注在几何公差框格的上方表面粗糙度要求也可标注在几何公差框格的上方,如图5-25所示。图5-29表面粗糙度标注答案......

2025-09-29

相关推荐