在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2023-06-26

1.零件夹紧

①依据产品图样安装定位零件,在钻孔前连接夹层间的零件应夹紧,常用夹紧方法见表4-19。

②定位销、工艺螺钉、工艺铆钉的位置必须在铆钉位置处,其直径一般比铆钉直径小。定位后不需要分解的部位,可用产品图样上规定的铆钉直接进行定位铆接。

a.定位销间距:曲面上不大于150mm,平面上不大于250mm。

b.夹紧有沉头窝的零件时,应使用与铆钉沉头角度相同的沉头工艺螺钉。

③使用工艺螺栓、工艺螺钉及金属夹紧件时,一般应在零件表面接触处放入非金属的垫圈或垫片。

2.铆钉孔位确定

(1)铆钉孔的位置

铆钉孔的位置应按产品图样上标注的铆钉位置确定,铆钉孔的边距、间距、排距均应符合图样中的规定。其中:

①当产品图样上未给出最小铆钉边距要求时,铆钉孔边距应不小于铆钉直径的2 倍;

②铆钉排最后一个间距不允许大于或小于图样上规定间距的50%。此时,将最后两个间距等分,该间距不应小于铆钉直径的3 倍;

③铆钉排的实际铆钉数不允许少于产品图样上规定的数量;

④铆钉孔边缘不应进入板弯件和型材件圆角内,且保证铆钉头不搭在圆角上,如图4-1所示。

图4-1 铆钉孔和铆钉头的位置

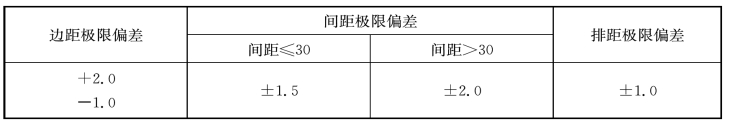

(2)铆钉孔的边距、间距、排距的极限偏差见表4-20。

表4-20 铆钉孔位置尺寸的极限偏差 单位:mm

(3)确定孔位的方法见表4-19,应注意下列问题。

①用笔画线,在铝合金零件上使用B~4B铅笔,在镁合金零件上使用不含石墨的特种铅笔。

②按样板或钻模确定孔位时,应注意其定位基准的选择;使用时应注意检查铆钉的边距。

有关飞机装配工艺学的文章

在自动焊中,工件定位夹紧是保证焊接质量和提高焊接效率的关键环节之一。定位是指装配时保证焊件和焊缝在指定位置的过程。定位依靠胎夹具的定位基准和夹紧机构的作用力。一个典型的夹紧装置由力源、中间传力机构和压板3部分组成。夹紧装置根据力源不同可分为机动夹紧及手动夹紧两大类。图5-4-10所示是常见的夹紧装置。图5-4-11 筒体内撑夹紧装置近年来,出现了柔性、组合焊接夹具,如图5-4-12所示。......

2023-06-26

夹紧力朝向主要定位基准面A,这样做有利于保证孔与左端面的垂直度要求。如果夹紧力改为朝向B 面,则由于工件左端面与底面的夹角误差,夹紧时将破坏工件的定位,影响孔与左端面的垂直度要求。对刚性较差的工件,夹紧力作用点应增多,力求避免单点集中夹紧,以减小工件的夹紧变形。因此,夹紧力的大小必须适当。......

2023-06-29

工艺方案的好坏不仅会影响机床效率的发挥,而且将直接影响到零件的加工质量。2)分析被加工零件的图样,明确加工内容及技术要求。在此基础上,确定零件的加工方案,制订数控加工工艺路线。3)加工工序的设计,如选取零件的定位基准、工步的划分、装夹与定位方案确定、选取刀具、确定切削用量等。选取对刀点和换刀点、确定刀具补偿等。6)价格昂贵、加工中不允许报废的关键零件。......

2023-06-25

为此,必须增设峰值电压钳位吸收电路,保护开关管正常工作。图1-14所示是五种峰值电压钳位吸收电路。要选用反向峰值电压高一些的阻塞二极管,否则VD将会烧毁。利用三只二极管、两只电容和一个电感组成峰值电压吸收网络。它的功能齐全,对峰值电压钳位吸收效果比较好,而且对所产生的高频率有一定的屏蔽作用,但使用的元器件多,结构较为复杂。......

2023-06-25

比如,召集一个小型的报告会,对拟定的论文的写作计划和提纲做一个学术报告。报告不要过长,留出足够的时间让听众对他们不明了的内容提出疑问、指出论文的问题和不足、提出改进的建议以及论文合作者对论文提纲和分担写作的确认等。论文作者应该在讨论的基础上对论文的写作提纲作进一步的修正和确定。综上所述,论文详细提纲的准备过程是论文构思的过程,也是科研工作的总结再思考的过程,这个过程非常重要。......

2023-07-08

在局部区域内确定点的平面位置,可以采用独立平面直角坐标。图7-3 独立平面直角坐标图7-4 坐标象限2.地面点的高程绝对高程。地面点到大地水准面的铅垂距离,称为该点的绝对高程,简称高程,用H表示。目前,我国采用的“1985年国家高程基准”,是以1953~1979年青岛验潮站观测资料确定的黄海平均海水面,作为绝对高程基准面,并在青岛建立了国家水准原点,其高程为72.260m。地面两点间的高程之差,称为高差,用h表示。......

2023-08-20

零件数控车削加工方案的拟订是制订车削工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法,安排工序的先后顺序,以及确定刀具的走刀路线等。在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般应遵循下列原则。......

2023-06-26

任务描述用阵列特征,建立完成如图2-7-1所示的排孔零件的排孔阵列。图2-7-12确定拉伸生成参数五、阵列圆孔步骤1单击选中需要阵列的直径为“24”的圆,激活阵列命令。图2-7-13阵列圆孔图2-7-14“草绘”对话框步骤2绘制截面草图。用鼠标选择排孔零件的上表面作为草绘平面,接受系统默认的参照平面,如图2-7-19所示。图2-7-23阵列实体5图2-7-24效果图加油站阵列命令可以根据一个特征,在一次操作中复制出多个完全相同的特征。......

2023-06-15

相关推荐