飞机水平测量是飞机总装时对飞机各部件相对位置准确度进行检验和调整的工序。④飞机水平测量时,起落架应放下并锁住,机轮离地面50~100 mm。④水平测量应连续进行。中间间断2 h 以上时,必须重新复查飞机调平情况,然后才能继续测量。②飞机横向和纵向调平的误差一般为:0 mm±0.5 mm。水平测量图未规定时,则应符合HB/Z 103—1986《飞机水平测量公差》的要求。......

2023-07-18

1.结构简况

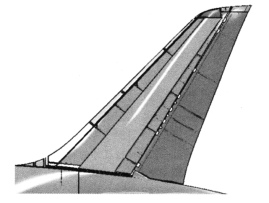

飞机垂尾前缘翼尖组件位于飞机垂直尾翼的前面部分,是飞机核心部件之一,它直接关系到飞机的气动布局和平衡,如图3-24所示。

图3-24 飞机垂尾示意图

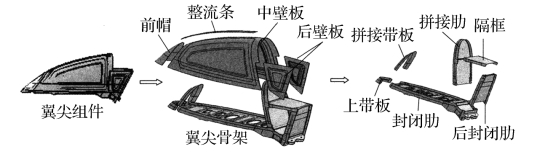

垂尾前缘翼尖组件由前缘组件与翼尖组件两部分组成,在结构上两者存在连接关系,但在制造过程中按工艺分离面划分成前缘组件与翼尖组件两部分,如图3-25所示。

图3-25 前缘与翼尖组件结构示意图

从总体上看,垂尾前缘组件由内部的铝合金骨架结构与外部的复合材料蒙皮壁板构成。内部骨架结构由1 根机加辅梁、7 根机加肋、1 根机加端肋和4 块拼接带板连接组成;前缘外形由5 块前缘壁板、左边5 块前扭力盒壁板、右边4 块前扭力盒壁板组成,所有前扭力盒壁板均为复合材料结构件。其中:①前缘壁板为复合材料胶结壁板,结构由外到内依次为包铝蒙皮、复合材料胶结壁板、Nomex 非金属芯和复合材料胶结壁板;②辅梁为75mm 厚铝板整体机加工而成,装配若干加强件、支架等,形成辅梁组件;③前扭力盒壁板为复合材料胶结壁板,结构由外到内依次为复合材料胶结壁板,非金属芯和复合材料胶结壁板;④前扭力盒肋由厚铝板整体机加工而成,装配若干支架,形成肋组件。

垂尾前缘组件的结构分解如图3-26所示。从图中结构可以看出,前缘辅梁结构件是整个前缘组件结构的中枢。它一方面通过外缘型面与5 块前缘壁板、4 块拼接带板连接;另一方面,组件中的所有肋及左右壁板分别通过加强筋与外缘型面连接。另外,前缘蒙皮之间的内部由连接带板连接,左右壁板还与各机加肋连接。

图3-26 垂尾前缘组件结构分解

垂尾翼尖组件也由内部的铝合金骨架与外部的蒙皮外形组成。骨架由封闭肋、后封闭肋、拼接带板、拼接肋、前缘上带板等主要零件连接组成;外形由前帽、中壁板、左壁板、右壁板后壁板连接构成。其中:

①翼尖中壁板、翼尖后壁板:为复合材料胶结壁板,结构由外到内依次为复合材料胶结壁板、非金属芯和复合材料胶结壁板;

②拼接肋、后封闭肋和封闭肋为厚铝板整体机加而成;

③前帽是钣金件,材料为薄铝板。

垂尾翼尖组件的结构分解如图3-27所示。其中,封闭肋是整个垂尾翼尖组件的支撑结构件,它不仅连接后封闭肋、拼接肋和拼接带板,还连接中壁板、左壁板和右后壁板。

图3-27 翼尖组件结构分解

2.垂尾前缘翼尖组件结构协调关系

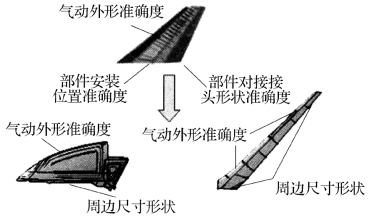

飞机垂尾是飞机的重要结构组成部分,安装在其上面的方向舵起着控制飞机飞行方向的作用,同时对飞机的飞行性能有很大影响。因此,整个垂尾的气动外形要求严格,特别是前缘与翼尖部分,具有严格的外形气动准确度要求,包括外缘形值和表面平滑度要求。对于构成垂尾的前缘组件与翼尖组件等重要结构,不仅要求其本身达到外形气动准确度及装配安装配合面准确度要求,同时为保证整个垂尾的表面平滑度要求并顺利完成装配工作,需要控制蒙皮对缝处的阶差与间隙,要求各组件的蒙皮周边形状尺寸满足设计要求。因此,前缘与翼尖组件中的外形与蒙皮周边尺寸是制造过程中的重点协调对象。从垂尾到前缘组件与翼尖组件的协调准确度分解过程如图3-28所示。

图3-28 从垂尾到前缘翼尖组件的重点协调对象

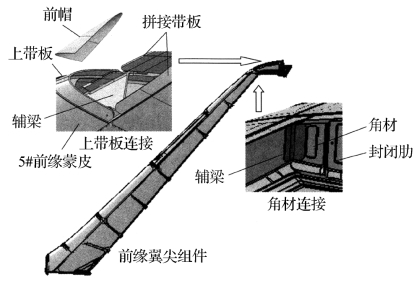

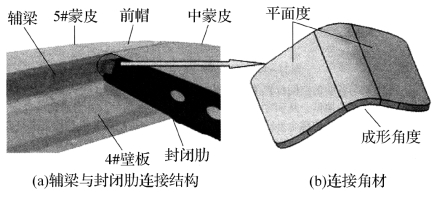

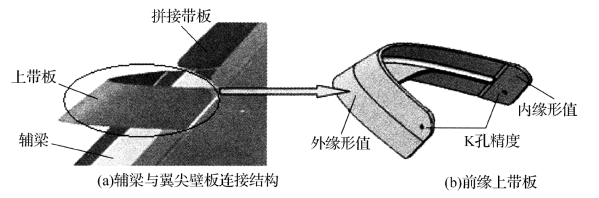

如图3-29所示,前缘组件与翼尖组件在结构上存在两方面的连接:一是通过前缘组件上的连接角材将前缘辅梁与翼尖封闭肋连接在一起;二是通过翼尖组件上的前缘上带板将整个翼尖组件与前缘辅梁、前缘壁板连接在一起,其中前缘上带板与前缘辅梁的连接通过四个铆钉孔连接。另外,整个垂尾前缘翼尖组件上的蒙皮壁板均采用复合材料制造。为了达到前缘与翼尖组件之间的装配安装位置准确度,从而满足垂尾的整个气动外形协调要求。前缘组件中连接辅梁与翼尖组件封闭肋的连接角材,以及翼尖组件上与前缘组件辅梁相连的前缘上带板,起着特殊的重要协调作用。连接角材的结构如图3-30所示,它的平面度及成形角度具有非常重要的制造准确度(关键特性)要求。由于装配定位需要,将前缘上带板与前缘辅梁连接的4 个铆钉孔中的两个作为K 孔/装配孔,使其K 孔/装配孔与内外缘形值一起成为重要的制造准确度(关键特性)要求,如图3-31所示。

图3-29 垂尾前缘翼尖组件结构

图3-30 连接角材制造准确度要求

图3-31 前缘上带板制造准确度要求

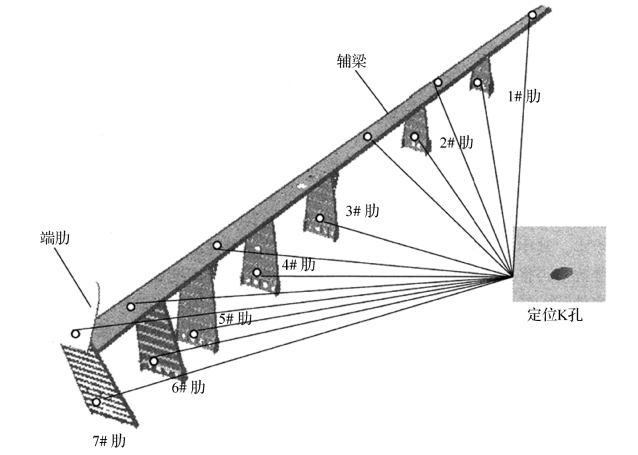

如前所述,前缘辅梁是前缘组件的中枢,而封闭肋则是翼尖组件的重要结构件。从垂尾前缘组件的结构关系可以看出,前缘辅梁通过外缘型面及加强筋平面与其他所有前缘结构件存在连接关系,各肋与相关蒙皮壁板之间存在连接关系,而这些连接之间具有配合协调准确度要求。其中,前缘辅梁与各肋组成了整个前缘组件的骨架结构,它们之间的装配协调关系准确与否将直接影响整个前缘组件的外缘形值协调准确度要求,而蒙皮壁板在骨架结构上的装配准确与否将直接影响组件周边形状尺寸要求。在结构关系上,前缘辅梁通过其腹板平面上的加强筋与各肋腹板平面贴合并连接,使辅梁加强筋的结构位置、平面度与各肋的空间位置、腹板平面度构成了一一对应的装配协调关系。作为机加件,辅梁加强筋结构位置与平面度以及各肋的腹板平面度,可以通过数控机床加工达到协调精度要求;而在装配过程中,辅梁与各肋之间的正确空间位置协调关系需要通过工装定位器定位才能完全保证。所以,在辅梁与各肋的结构设计时,辅梁与各肋腹板上增加了工装定位用的K 孔定位特征,其中辅梁由于长度关系设计了5 个K 孔,而每根肋上用一个K 孔就能满足装配协调要求。辅梁及肋上的K 孔结构如图3-32所示。

图3-32 辅梁与肋上的定位K 孔

另外,在辅梁与各肋的空间位置关系协调的基础上,还需要它们的外缘形状与外层蒙皮壁板内表面之间保持协调,从而才能完整地保证整个前缘组件的外形协调准确度要求。因此,前缘辅梁与所有肋的整个外缘形值、平面度及装配定位用的K 孔精度具有重要的协调准确度要求,而所有蒙皮具有内外形及周边尺寸协调准确度要求。对于翼尖组件也有类似的协调准确度要求。

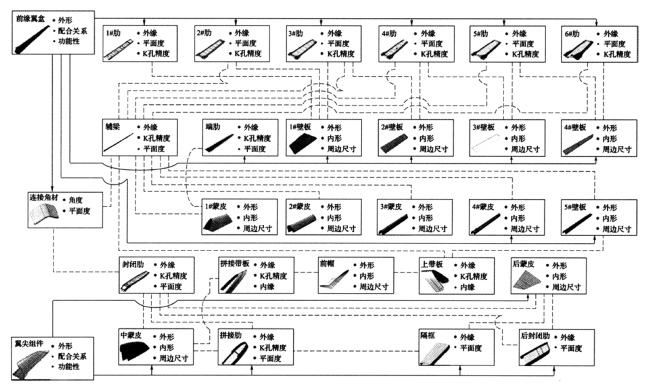

综上所述,可以得出如图3-33所示的前缘与翼尖组件主要零件协调关系及制造准确度要求。

图3-33 前缘与翼尖组件主要零件关键特性及协调关系

3.装配过程及协调工装

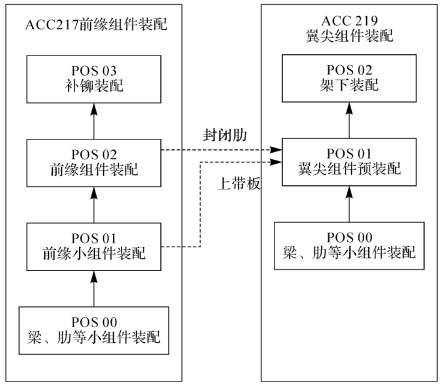

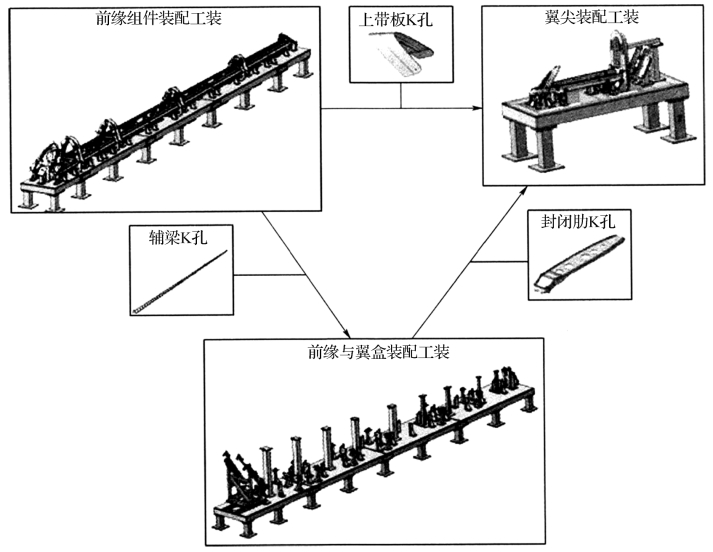

根据前缘翼尖组件的结构关系及垂尾整体装配工艺要求,需将前缘组件与翼尖组件单独交付,对前缘组件与翼尖组件分别在不同的装配区域进行装配,并将前缘组件装配区域标识为ACC 217,而翼尖组件装配区域标识为ACC 219。同时,由于前缘组件结构尺寸较大,即使采用工作梯辅助,前缘组件的部分装配工作也不易展开,对工作效率与工作质量影响很大,同时考虑装配产量,把前缘组件的装配工作分解到两套工装上完成。第一套装配辅梁、端肋、前缘蒙皮壁板及连接带板形成前缘小组件;另一套在前缘小组件基础上进行二次安装,完成左、右壁板与其他肋的装配。因此,得到如图3-34所示的装配流程。

图3-34 前缘翼尖组件装配流程

为了保证各零件在装配过程中的空间位置及形状尺寸协调,需要确定出合理的工装定位计划。由结构关系可知,前缘辅梁与翼尖封闭肋分别是各自组件中的协调关键件。因此,它们成为定位基准件,一方面通过K 孔在工装定位器上定位自身,另一方面通过自身结构特征协助定位其他结构件。

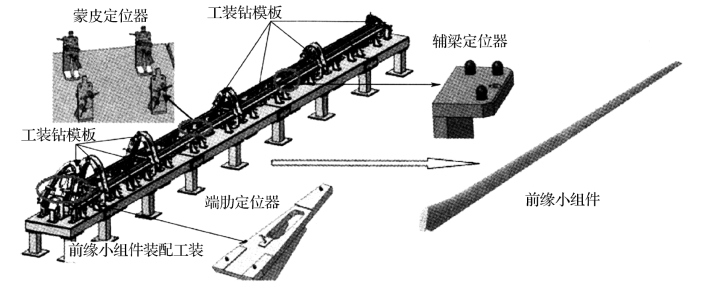

(1)前缘小组件装配过程及其工装

在前缘小组件装配过程中(ACC 217 POS 01),需要通过前缘小组件装配型架将辅梁组件、端肋、前缘壁板、上带板、拼接带板定位,并通过钻模板钻孔完成连接工作,从而保证前缘小组件严格的外形协调要求。

如图3-35所示是前缘小组件装配工装及定位结构,主要定位器有前缘辅梁定位件、前缘蒙皮壁板定位件、端肋定位件。前缘辅梁定位器通过定位平面及K 孔销定位前缘辅梁;前缘蒙皮壁板定位器定位前缘蒙皮壁板的周边形状;端肋定位器通过平面及K 孔定位端肋。在前缘小组件的装配过程中,首先安装定位辅梁与端肋,在此基础上定位各蒙皮壁板,并适当调整它们的位置关系;然后在蒙皮之间的适当位置安装各带板;最后完成钻孔连接工作。

图3-35 前缘小组件装配工装及定位结构

(2)前缘组件装配过程及其工装

在前缘组件装配过程中(ACC 217 POS 02),需要通过前缘组件二次装配型架将前缘小组件、前扭力盒肋、前扭力盒左右壁板、封闭肋定位,并通过钻模板钻孔完成连接工作,从而保证前缘组件严格的外形协调要求。

如图3-36所示是前缘组件二次装配工装及定位结构,主要定位器有前缘辅梁定位件、左右壁板定位件、机加肋定位件。前缘辅梁定位器通过二次定位辅梁腹板平面及K 孔实现前缘小组件的定位;左右壁板定位器定位壁板的周边形状;机加肋定位器通过平面与K 孔实现机加肋的装配定位。前缘组件二次装配过程中,利用辅梁定位器二次定位前缘小组件,再定位各机加肋,然后定位左右各壁板,并完成钻铆连接工作。

图3-36 前缘组件二次装配工装及定位结构

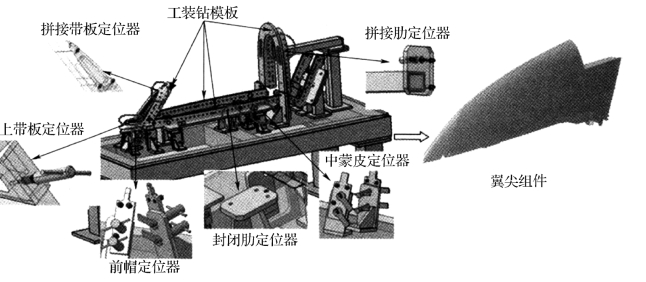

(3)翼尖组件装配过程及其工装

在翼尖组件装配过程(ACC 219 POS 01)中,需要通过翼尖组件装配型架将封闭肋、上带板、拼接带板、前帽、拼接肋、后封闭肋、中壁板和左壁板、右后壁板等零件定位,并通过钻模板钻孔完成连接工作,从而保证翼尖组件严格的外形协调要求。

如图3-37所示是翼尖组件装配工装及定位结构,主要定位器有封闭肋定位件、前缘上带板定位件、后封闭肋定位件、拼接带板定位件以及壁板定位件。封闭肋定位件通过定位平面及K 孔定位封闭肋;前缘上带板定位件通过K 孔定位上带板;拼接肋定位件定位后封闭肋的腹板平面及K 孔;拼接带板定位件通过曲面外形与挡销实现拼接带板定位;壁板定位件定位壁板件的周边形状。翼尖组件装配时,首先定位封闭肋,再定位前缘上带板与拼接带板,然后定位后封闭肋及拼接肋,最后定位前帽,中壁板和左、右、后壁板,并完成钻铆连接工作。

图3-37 翼尖装配工装及定位结构

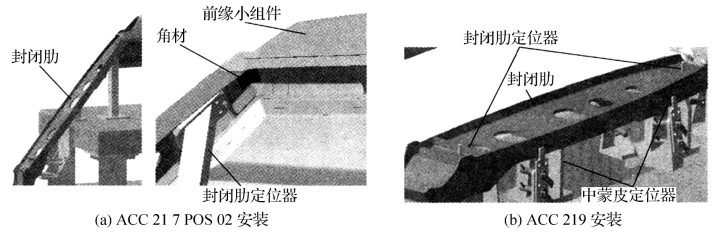

(4)前缘组件与翼尖组件协调装配过程

为达到前缘组件与翼尖组件之间的结构装配协调,即保证前缘组件与翼尖组件之间的安装位置准确度要求,翼尖组件中与前缘组件具有重要连接协调要求的封闭肋与上带板,在装配过程中采取以下措施。

①由于翼尖组件上的前缘上带板通过4 个铆钉孔连接前缘组件的辅梁,并且其中两个孔作为翼尖组件装配时的定位K 孔使用。所以,在制定零件交付技术状态时,要求前缘上带板按设计要求制出全部4 个孔,而对辅梁只制出与前缘带板上作定位K 孔相对应的两个装配协调孔。在前缘组件装配时,将前缘上带板通过两个K 孔与对应辅梁上的装配协调孔定位,并通过翼尖上带板的其他两孔配钻出辅梁的其余两连接孔,然后再将翼尖上带板拆下,通过翼尖装配型架安装到翼尖组件上,如图3-38所示。

图3-38 前缘上带板与前缘辅梁配合安装

②由于前缘组件上的辅梁与翼尖组件上的封闭肋通过连接角材连接安装,所以,在前缘组件装配过程中,把封闭肋定位固定在前缘二次装配工装上,手工定位连接角材并钻制出封闭肋与连接角材的连接孔,再将封闭肋拆下并安装到翼尖组件上,如图3-39所示。

图3-39 封闭肋及辅梁配合安装

通过这两种措施,有效保证了前缘组件与翼尖组件安装时的位置准确度要求,最终满足垂尾的气动外形准确度要求,并可得出如图3-40所示的前缘组件装配工装与翼尖组件装配工装之间的协调关系及协调对象图。

图3-40 前缘翼尖组件装配工装间的协调关系

有关飞机装配工艺学的文章

飞机水平测量是飞机总装时对飞机各部件相对位置准确度进行检验和调整的工序。④飞机水平测量时,起落架应放下并锁住,机轮离地面50~100 mm。④水平测量应连续进行。中间间断2 h 以上时,必须重新复查飞机调平情况,然后才能继续测量。②飞机横向和纵向调平的误差一般为:0 mm±0.5 mm。水平测量图未规定时,则应符合HB/Z 103—1986《飞机水平测量公差》的要求。......

2023-07-18

一般的CAD/CAM软件包括两种装配模式:多组件装配和虚拟装配。虚拟装配是建立各组件的链接,装配体与组件是一种引用关系。相对于多组件装配,虚拟装配有明显的优点:●虚拟装配中的装配体是引用各组件的信息,而不是复制其本身,因此改动组件时,相应的装配体也自动更新。在装配状态下,一般不能对组件直接进行修改,要修改组件,需要将该组件设为工作部件。......

2023-11-20

图6-8翼肋组合件装配孔的加工和协调路线示意图装配孔定位的准确度取决于装配孔的协调方法。另外,为减少划线工作量,一般是将装配孔和导孔联合使用,即导孔一装配孔方法。此时按蒙皮上预先已钻制好的装配孔来定位固定其他零件。图6-9以装配孔定位的壁板装配型架示意图1—蒙皮;2—托板;3—工艺螺钉点焊和胶结结构的板件也可采用装配孔定位。......

2023-07-18

飞机制造是以一般机械制造工程为基础,广泛吸收各种先进制造技术和加工工艺的研究成果,专门针对飞机的特点发展起来的各种制造方法及其应用。飞机制造技术和一般的机械制造技术相比,其特点主要体现在以下几个方面。2009年,空中客车公司与中国航空工业集团公司西安飞机工业(集团)有限责任公司签署A320 系列飞机机翼总装项目合作协议。......

2023-07-18

应根据已确定的分工和对接状态结合具体的飞机结构制订出合理、可行、实用的对接方案。⑤起落架的安装一般在飞机移动之前进行。如图7-4和图7-5所示为典型飞机的对接顺序。图7-7用望远镜测量定位主起落架接头c.用型架上的水平测量点指示器或指针来调整并定位部件或段件。表7-5对接工装的要求2.对接操作飞机各部件装配完成后,送到总装配车间进行对接,如机身各段的对接,机身和机翼的对接等。......

2023-07-18

打开文件D:\ugdc8.1\work\ch06.03\representative.prt;单击用户界面资源工具条区中的“装配导航器”按钮,显示“装配导航器”,如图6.3.1所示。图6.3.1装配导航器拖放组件:可在按住鼠标左键的同时选择装配导航器中的一个或多个组件,将它们拖到新位置。......

2023-11-23

同时智能动感单车在设计中有体重采集装置。由于整台动感单车造价方面已经是一个不低的开销,另外再包括显示终端和处理器又增加了整台智能动感单车的生产成本。根据动感单车脚踏板的运动轨迹可知,两个脚踏板反复交替做圆周运动,所以选择一侧脚踏板安装传感器即可。综合动感单车自身的身体的结构条件,这一次的传感器的讯号收集这一点实际上是运用了传感器和磁铁,以及电路板这几种元件的综合方法来透过其方法的装配。......

2023-06-15

光伏组件水平倾角的设计主要取决于光伏发电系统所处纬度和对一年四季发电量分配的要求。这就会对光伏方阵对发电量的产生明显的影响。有了上列各项数据,就可以计算不同组件安装方式情况下,光伏组件总功率所需安装面积。......

2023-07-02

相关推荐