用样板纸拓取裁片展开图,是为了体会样板是如何对应人体的。无论是用平面结构制图的方法还是用立体裁剪的方法,这些基准尺寸都是衡量和判断样板准确程度的参照依据。图3-23人台体表的展开图将人台的曲面分解成了几个平面图形。设置模型线时,模型线已经将这些曲面分割出来,而展开图则是用平面的形式予以表现,这样一来对于各个部位所对应的服装样板形态就应该有一个较明确的认识了。......

2023-06-20

样板是一种平面量具,是加工和检验带曲面外形的零件、装配件和相应工艺装备的依据。

飞机制造中所用样板的主要特点是它们之间必须相互协调。因为在这里样板起着制造、协调、检验零件和工艺装备的作用,因此,要求样板之间有着相互协调的关系。生产中使用的样板种类繁多,现将几种最常用的样板分别叙述如下。

1.外形样板

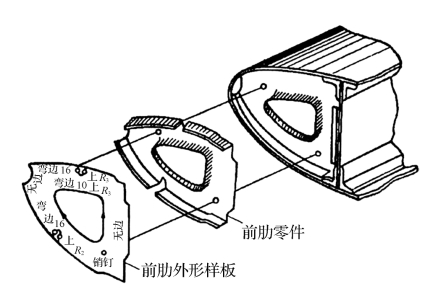

如图3-15所示为翼肋前段的外形样板。外形样板一般用于检验平面弯边零件、平板零件和单曲度型材零件。外形样板也是制造与协调成套零件样板的依据,直接作为成形模具的加工依据。

外形样板通过样板的外廓边缘线和样板上的标记符号来表示出整个零件的形状。对于无弯边的平板零件,样板的外缘就是零件的外廓形状;对于有弯边的零件,样板外缘是零件弯边处外形交叉线所形成的轮廓线,如图3-15(a)和(b)所示;对于双弯边零件,外形样板的外缘与零件的外形关系如图3-16(c)所示。零件的弯边在样板上的标记如“弯边15 上R3”,这说明该零件弯边高度为15 mm,弯边方向向上,弯曲半径为3 mm,弯边角度为90°。

图3-15 翼肋前段的外形样板

图3-16 样板外形取法

1—外形样板;2—零件;3—内形样板

2.内形样板

内形样板是零件成形模的制造依据,也是检验零件成形模的样板。

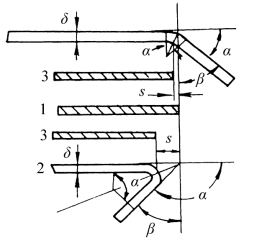

内形样板的外缘是由零件弯边外、内形交叉线所构成的曲线。内形样板与外形样板之间外缘位置的差值为s,如图3-17所示,其计算公式如下

式中:δ——零件材料厚度;

β——弯边斜角值;

α——闭斜角α=π/2-β,开斜角α=π/2+β。

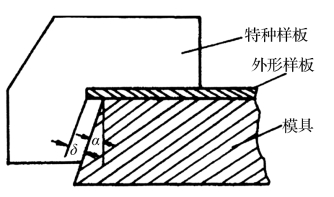

在生产中,为了减少样板数量,现在基本上不再使用内形样板,而直接按外形样板和角度样板来制造与检验零件的成形模,如图3-18所示。

图3-17 内、外形样板差值

图3-18 按外形样板和角度样板加工模具

3.展开样板

对于弯边线为直线的零件,其毛料尺寸可以通过直接计算得到。对于弯边线为曲线的零件,也可以根据弯角大小、弯曲半径、弯边高度等把零件的展开尺寸大致地计算出来,求得零件展开后的形状。根据零件展开后的形状制成的样板称之为展开样板。而对形状复杂的钣金零件,其毛料形状只能通过反复试验求得。按所求得的形状制成的样板,称之为毛料样板。

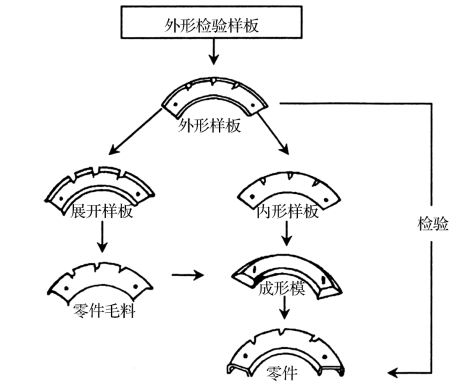

如图3-19所示为制造隔框零件时使用的几种样板。

图3-19 制造隔框零件使用的成套样板

4.切面样板

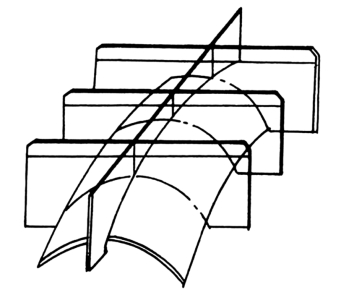

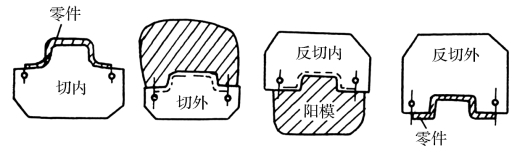

对于形状复杂的立体零件(例如双曲度蒙皮),必须用一组切面样板才能把零件的形状控制住,如图3-20所示。为制造与检验这类模具和零件,必须用多种切面样板,例如切面内形、切面外形、反切面内形和反切面外形。它们之间的尺寸关系如下

图3-20 机身双曲度蒙皮使用的切面样板

切面内形+零件材料厚度=切面外形

反切面内形-零件材料厚度=反切面外形

这4 种切面样板及其用途如图3-21所示。为了保证一组切面样板在使用中相互位置准确,在每块样板上必须刻有基准线,如图3-22所示。如果对形状复杂的模具采用数控加工和数控测量,则有时可以不用切面样板。

图3-21 4 种切面样板及其用途

图3-22 成套切面样板组合

5.下料样板、切钻样板、夹具样板

它们分别用于:在下料设备中下料,在具有复杂立体形状的零件上切割边缘和钻孔,制造装配夹具。它们的形状如图3-23所示。

图3-23 生产样板

随着飞机零件和工艺装备制造技术的发展,数控加工和数控测量比重不断增长,生产样板的数量也将逐渐减少。计算机辅助设计和计算机辅助制造技术的推广应用,使模线样板工作法有了新的进展。

有关飞机装配工艺学的文章

用样板纸拓取裁片展开图,是为了体会样板是如何对应人体的。无论是用平面结构制图的方法还是用立体裁剪的方法,这些基准尺寸都是衡量和判断样板准确程度的参照依据。图3-23人台体表的展开图将人台的曲面分解成了几个平面图形。设置模型线时,模型线已经将这些曲面分割出来,而展开图则是用平面的形式予以表现,这样一来对于各个部位所对应的服装样板形态就应该有一个较明确的认识了。......

2023-06-20

样板一般采用厚度0.3~0.5mm的薄钢板或薄塑料板制成,样杆一般用钢皮或扁铁制作,当长度较短时可用木尺杆。也可采用旧的样板和样杆,但必须铲除原样板、样杆上的字迹和记号,以免出错。零件数量多且精度要求较高时,可选用0.5~2.0mm的薄钢板制作样板、样杆。图5-1 样板和样杆样板、样杆应妥善保管,防止折叠和锈蚀,以便于在出现误差时进行校核,直至工程结束后方可销毁。样板、样杆的制作尺寸允许偏差应符合表5-4的规定。......

2023-08-22

将“D:\A3-title”块添加到“A3样板.dwt”文件的布局中。下面要对此布局进行调整:调整为A3幅面,可打印区域扩展至整张图纸,扩大观察图形用的“视口”。图7-10对话框b)确认选择,然后单击按钮,打开对话框,如图7-11所示。图7-12对话框在对话框中可以对打印机的介质、特性、图纸尺寸、标准图纸的可打印区域等进行配置。图7-15页面设置后的2)在布局1中插入标题栏与图框。a)将“视口”层置为当前层。......

2023-06-21

创建电气制图用的“A3.dwt”样板文件。以“acadiso.dwt”样板文件开始,新建文件。图6-20保存样板文件4)单击按钮。则AutoCAD安装目录下的TEMPLATE子目录下创建了一个新的样板文件“A3样板.dwt”。至此创建了“A3样板.dwt”样板文件,结合第7章介绍的布局设置,还要给这个样板文件插入图框与标题栏,以使其进一步完善。应该指出,绘制工程图绝大多数都是从样板文件开始的。......

2023-06-21

我国模线样板技术是随着航空工业的建立而发展起来的,至今已约有40年的历史,其间大致经历了4 个发展阶段。随着计算机技术发展起来的CAD/CAM 技术的引入,对传统的模线样板技术产生了并将继续产生重大影响。CAD 技术的发展使得产品设计和模线设计正在逐步靠拢。随着CAD 技术的进步,模线样板技术正迎来一个新的发展阶段。国外大型飞机制造虽已广泛采用CAD/CAM 技术,但模线样板仍然是老机型的主要制造依据,例如MD—82 飞机就使用大量的模线样板。......

2023-07-18

(一)样板架的制作1.样板架是安装导轨支架、导轨、层门地坎的放线基础,直接关系电梯的安装质量,不仅要求尺寸准确,还要求有足够的韧性。根据提升高度的不同,样板架可采用型钢和木板两种。样板架制作时应准确,相互间的位置尺寸允差为±0.15mm。样板架使用的材料应保证不会发生弯曲或折断。......

2023-06-15

模线样板技术包括模线和样板两部分内容。模线是由模线设计员根据设计所发出的图纸而绘制的图样;样板则是按照模线或数据而加工成的专用量具。由此可知,模线样板是传统飞机制造技术中尺寸传递的主要方法。模线样板的质量直接影响飞机制造的质量和新机试制工作的顺利进行。因此,提高模线样板的质量和生产效率有很重要的意义。......

2023-07-18

也许在越灭吴后的归途上,范蠡思索的正是这一问题。历史很快证实了范蠡的论断。范蠡与文种的两种结局,说明了隐在人生中的价值所在。无论作为仕者还是隐者,范蠡无疑都是历史上少有的成功者。范蠡的一再成功表明了,人类最大的财富不是金钱,不是土地,也不是权势,而是人的智慧、人的韬略。从这个意义上来讲,范蠡被迫弃政从农从商,又实是古代士大夫们的一种悲剧,古代智慧和谋略的一种悲剧。......

2023-08-30

相关推荐