PCR的模板是含有待扩增序列的DNA或从mRNA反转录的cDNA,这个技术对模板样品要求很低,甚至没有必要对待扩增的模板进行分离纯化即可直接用于反应扩增。1988年,Saiki等成功地将热稳定的Taq DNA聚合酶应用于PCR扩增,提高了反应的特异性和敏感性,是PCR技术走向实用化的一次突破性进展。一般而言,引物设计的正确与否是PCR扩增成败的关键因素。引物的设计在PCR反应中极为重要。......

2023-11-18

一、铸铁的凝固特性

大型调频轮是典型的厚大断面灰铸铁件。灰铸铁和球墨铸铁的结晶范围一般较宽,具有“糊状”凝固特性,并在凝固时析出石墨而产生体积膨胀。故在凝固过程中,体积的变化与石墨析出的特征密切相关。根据均衡凝固的补缩技术,应着重利用石墨化膨胀产生的自身补缩作用。因受结晶特性等因素的影响,冒口的补缩通道容易受阻,补缩作用是很有限的。如果能充分发挥石墨化膨胀的自补缩作用,则可实现无冒口铸造。

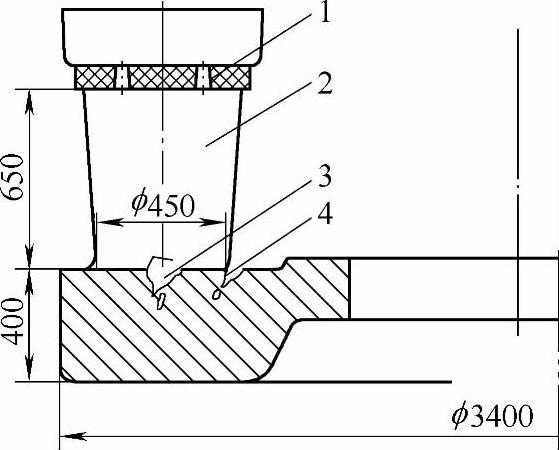

图8-12所示的大型调频轮改进前铸造工艺中浇、冒口系统的设计如图8-13所示。在轮的上平面设置了一个φ450mm×650mm(直径×高度)的大型顶冒口。为增强冒口的补缩功能,还采取了许多措施:

1)采用顶注式浇注系统,12道φ30mm的内浇道设置在冒口顶部,使铁液经由冒口流入型腔。

2)铁液充满铸型后,在一段较长的时间内,仍不断将高温铁液注入冒口内。

3)用棒捣冒口,阻止冒口表层过早凝壳。

4)用保温剂覆盖冒口等。

虽然采取了许多提高冒口补缩作用的措施,但仍会发现在冒口颈中心及根部有较严重的缩孔,甚至在冒口根部还伴生气孔等。产生缩孔的主要原因是:设置大冒口后,反而形成了较大的接触“热节”和物理“热节”,受铸铁“糊状凝固”特性的影响,在“热节”区最后凝固期间,大冒口的补缩通道已被阻塞所致。实践表明,在厚大断面的铸铁件上直接采用加大冒口的方法,往往收不到预期的补缩效果。改进后采用无冒口铸造工艺,取消了大冒口,并严格控制其他相关因素的影响,获得了较好的效果。

图8-13 大型调频轮改进前的铸造工艺示意图

1—顶注式浇道(12×φ30mm) 2—大型顶冒口 3—中心缩孔、缩松 4—冒口根部周围缩孔、气孔等

二、无冒口铸造工艺要点

铸铁凝固过程中体积的变化,受化学成分、浇注温度、冷却速度和铸型刚度等诸多因素的综合影响。采用无冒口铸造工艺时,为充分发挥析出石墨体积膨胀的自身补缩作用,必须严格控制主要相关因素的影响,才能获得较好的综合效果。

1.化学成分

大型调频轮的常用材料为HT250,化学成分是影响其力学性能和石墨化能力的基本因素,因此也影响到石墨化体积膨胀总量。碳、硅含量不仅改变铸铁组织中石墨的数量,还能改变石墨的大小及分布情况。因此,碳、硅对灰铸铁的显微组织及最终性能,有着决定性的影响。在一定范围内,在不产生枝晶石墨的条件下,降低碳当量可使铸铁的力学性能提高、石墨数量减少及体积收缩量增加。对于亚共晶铸铁来说,在按稳定系结晶的条件下,增加碳当量会使析出的石墨量增加,因而可增大石墨的体积膨胀量,有利于减少或消除缩孔、缩松,但会降低力学性能。故须选定适当的化学成分,力求既能达到所需的力学性能,又能析出足够的石墨,以充分发挥析出石墨体积膨胀的自身补缩作用。化学成分的一般控制范围为:w(C)=3.10%~3.40%,w(Si)=1.30%~1.60%,w(Mn)=0.70%~1.0%,w(P)<0.20%,w(S)<0.15%。

在选定合适的化学成分后,还须选择合适的炉料及其配比。提高铁液的纯净度、进行孕育处理及防止孕育衰退等,有利于提高铸铁的力学性能和减少气孔、夹杂等铸造缺陷。

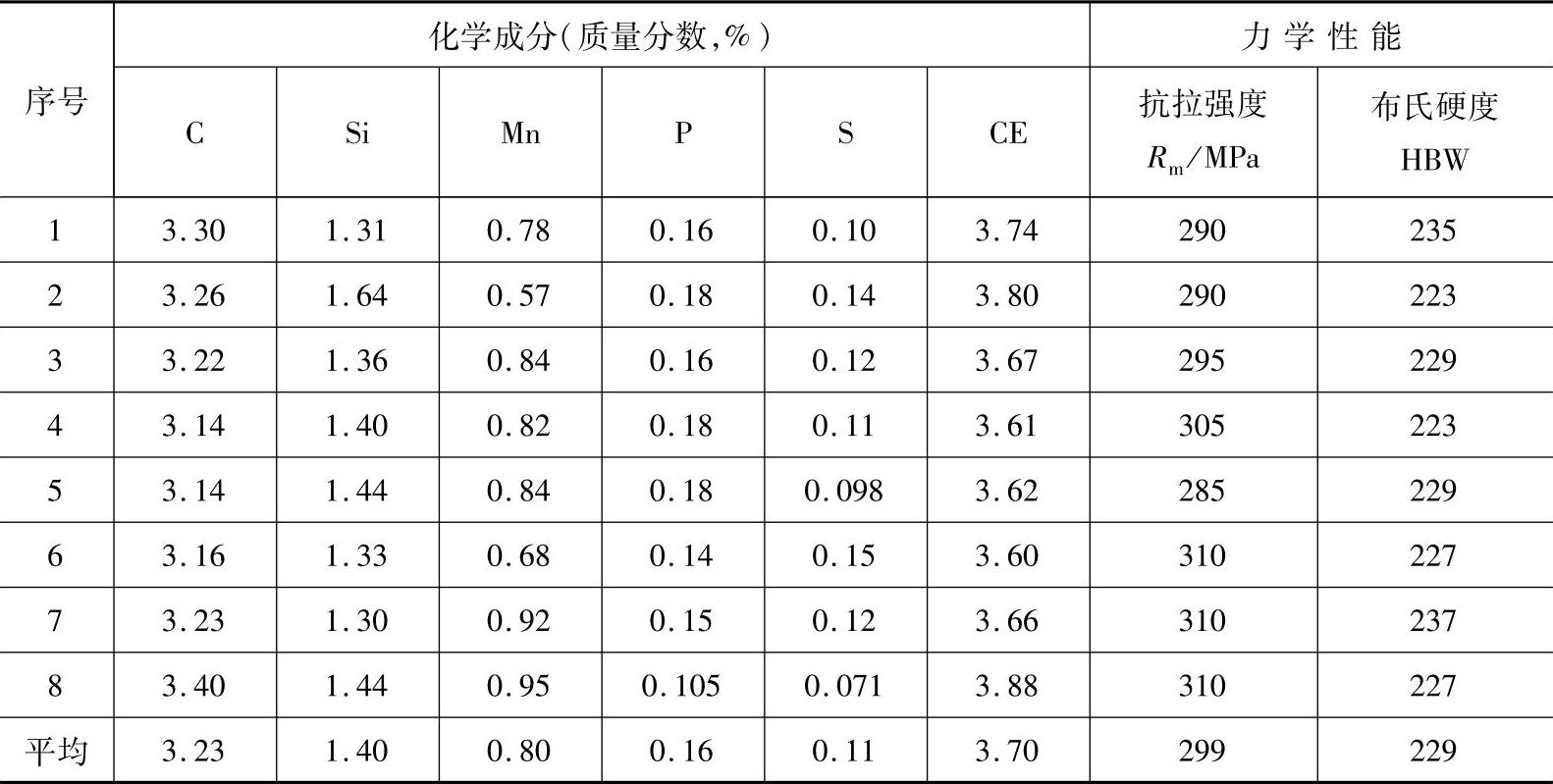

某工厂生产的大型调频轮的化学成分及力学性能见表8-2,供参考。

表8-2 大型调频轮的化学成分及力学性能

2.铸型刚度和强度

灰铸铁和球墨铸铁在凝固过程中将伴随石墨的析出而发生体积的膨胀,应充分利用该膨胀量来抵消凝固过程的收缩量而起到自身补缩作用。若想达到此目的,必须符合一个基本前提,即铸型具有足够的刚度和强度,能阻止在石墨化膨胀压力作用下产生的型壁迁移,防止铸件内、外型尺寸的胀大,迫使析出石墨只能向铸件内部膨胀,从而起到自身补缩的作用,达到消除内部缩孔、缩松的目的。

铸型的刚度、强度与铸型种类、造型材料、造型紧实度、芯骨及砂箱的强度及刚度等诸多因素有关。应选用干型、强度高的造型材料;造型及制芯时应均匀地舂紧,使其具有足够的紧实度;保证砂箱及芯骨等具有足够的强度和刚度;组芯及合箱装配时应紧固,严防胀型及抬型等。采取上述措施,可使铸型具有足够的刚度和强度,以抵住析出石墨向外的膨胀而不发生型壁迁移。

3.浇注系统

内浇道应尽量设置在铸件的薄壁部位,使铸件各部位的温度趋向于均匀。内浇道的形状及尺寸不宜过大,应在浇注后尽快凝固“截死”,不致因受石墨化膨胀而反馈“上涨”。内浇道应采用径向或轴向引入,它们比切向引入更有利于对石墨化膨胀的利用。浇注速度应适度减慢,浇注时间应适当延长,这样更有利于减少液态收缩量。

应设置数量较多的小直径出气冒口,其总面积至少应是内浇道总面积的1.2倍。当铁液充满铸型后,出气冒口应立即凝固“截死”,防止因受析出石墨的膨胀而反馈“上涨”。

4.浇注温度

铸件的浇注温度主要影响液态收缩量和冷却速度。如果浇注温度过高,会使液态收缩量增加和冷却速度减慢,对防止缩孔、缩松缺陷,将产生不利影响。因此,为尽量减少液态收缩量和适当加快铸件的冷却速度,在不产生皱皮、冷隔、浇不足、气孔及夹杂等缺陷的前提下,应尽量降低浇注温度。较适宜的浇注温度,应根据铸件的结构特性来选定。如图8-12所示的大型调频轮等,其浇注温度为1260~1270℃;其他较小调频轮的浇注温度视具体情况而定,可取1270~1280℃。

5.冷铁的应用

冷却速度对铸铁的结晶组织和性能有着很重要影响。在铸件的厚壁部位或局部“热节”区设置外冷铁,适当加快局部冷却速度,增加铸件断面的温度梯度,可以起到增强补缩、平衡壁厚差别、消除“热节”的作用;提高结晶组织的致密性和力学性能;充分利用石墨化膨胀的自补缩作用,克服铸件内部缩孔、缩松缺陷,是提高铸件质量的很有效的措施。

在大型调频轮厚壁的上平面,设置厚度大于80mm的石墨板材外冷铁,不仅可以防止设置冷铁部位的表面产生缩凹等缺陷,对铸件整体也有增强自身补缩的作用,从而可补偿铸件的液态收缩和凝固收缩,在实践中已获得很好的效果。

有关典型铸铁件铸造实践的文章

PCR的模板是含有待扩增序列的DNA或从mRNA反转录的cDNA,这个技术对模板样品要求很低,甚至没有必要对待扩增的模板进行分离纯化即可直接用于反应扩增。1988年,Saiki等成功地将热稳定的Taq DNA聚合酶应用于PCR扩增,提高了反应的特异性和敏感性,是PCR技术走向实用化的一次突破性进展。一般而言,引物设计的正确与否是PCR扩增成败的关键因素。引物的设计在PCR反应中极为重要。......

2023-11-18

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2023-06-20

11.1.2数字孪生驱动应用所产生的比较优势不明目前数字孪生应用基本处于起步阶段,数字孪生在产品设计、制造和服务中的应用所带来的比较优势不清晰,应用过程中所需攻克的问题和技术不清楚。......

2023-10-30

双链DNA在一定条件下能够变性和复性,为DNA杂交技术的基础。Southern杂交能否检出杂交信号取决于很多原因,包括目的DNA在总DNA中所占的比例、探针的大小和标记效率、转移到滤膜上的DNA量及探针与靶DNA之间的同源情况等。存在于人基因组中的单拷贝序列现在能通过Southern杂交技术检测。它们主要区别在Southern杂交技术是以DNA为对象,而Northern杂交是以RNA为对象。......

2023-11-18

同年11月,洛马公司将数字孪生技术列为2018年度影响军工领域的六大顶尖技术之首。2016年,诺格公司利用数字孪生技术改进了F-35战斗机机身生产中劣品的处理流程。......

2023-10-30

图12-14给出了热切割技术的发展趋势。在装备方面,激光/等离子一体设备同时具有激光切割和等离子弧切割两种模式,根据钢板的厚度、切割精度、效率、热影响区大小以及加工成本,由用户决定采用激光还是等离子弧切割,或采用混合切割。图12-14 热切割技术的发展趋势3D激光切割也已在汽车制造、航空航天、电站设备等领域得到日益广泛的应用。图12-15所示为3D五轴CO2激光切割及加工零件。......

2023-07-02

高温渗碳可以选择的设备有真空渗碳炉、盐浴炉及高温可控气氛多用炉等。表5-59 高温渗碳所节省的时间与层深的关系3.高温渗碳技术应用举例表5-60 高温渗碳技术应用举例(续)注:表中Cp表示碳势......

2023-06-29

在制冷设备中,变频技术的引入使设备制冷/制热效率得到了提升。图解演示图11-42所示为海信KFR-25GW/06BP型变频空调器中的变频电路部分。该变频电路主要由控制电路、过电流检测电路、变频模块和变频压缩机构成的。图11-43 海信KFR-25GW/06BP型变频空调器变频电路的工作过程相关资料图11-44所示为上述电路中PS21564型智能功率模块的实物外形、引脚排列及内部结构,其各引脚功能见表11-2所列。......

2023-06-24

相关推荐