当铁液温度为1270~1350℃时,浇注温度对铬铁矿砂的抗金属渗透能力的影响不大,清砂效果基本相同。试样重达1.2t,总高度为1200mm。铬铁矿砂和S-1砂的高温强度比石英砂和锆砂高,并分别在900~1200℃出现强度高峰,这是因为发生了固体烧结。......

2023-07-02

一、裂纹

1.产生裂纹的主要原因分析

飞轮上主要产生冷裂纹。产生冷裂纹的根本原因是凝固后冷却到弹性状态时,铸件局部的铸造内应力超过了铸件本身的极限强度。因此,凡是使铸造内应力增加的因素,都是引起裂纹的原因,其中主要有以下几点。

(1)壁厚相差悬殊 飞轮,尤其是厚壁飞轮,其壁厚相差极度悬殊,各部分的温度分布很不均匀,使铸件在冷却过程中各部分的冷却速度差别过大,致使产生很大的收缩应力。

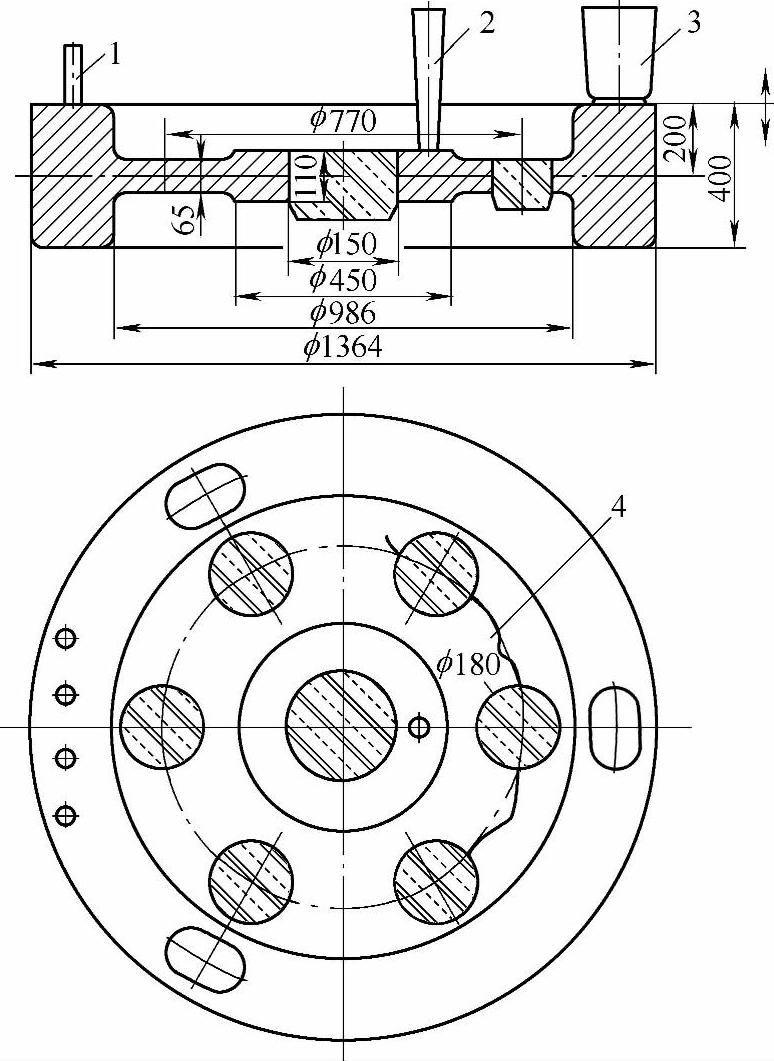

(2)开箱时间过早 图8-10所示为中速柴油机飞轮原铸造工艺简图。飞轮的轮廓尺寸为φ1364mm×400mm(外径×总高),材质为HT250,毛重约2.4t。原工艺设计不妥:飞轮轮缘壁厚为189mm,轮辐板壁厚为65mm,壁厚相差很大;辐板上设有6×φ180mm的铸孔,更削弱了辐板的强度;将4×φ28mm内浇道设置在轮缘上,更加剧了轮缘与辐板之间的温度差别。浇注后仅在砂型中冷却15h后开箱,发现轮缘还呈暗红色,也未及时用型砂覆盖。由于开箱过早,冷却速度过快,产生了很大的收缩应力,冷却后在辐板铸孔之间产生了严重的裂纹。

(3)其他因素 例如:浇冒口系统设置不当;铸型退让性太差,机械阻碍作用较大,影响了铸件的正常收缩;化学成分选择不当,使线收缩率较大或抗拉强度较低;浇注温度控制不当等。

图8-10 中速柴油机飞轮原铸造工艺简图

1—顶注式浇注系统(4×φ28) 2—出气孔 3—冒口 4—裂纹

2.防止产生裂纹的主要对策

防止产生裂纹的根本途径是尽量减小铸造收缩应力。主要注意以下几点:

1)尽量改进飞轮结构,使轮缘、轮辐、轮毂等各部分的壁厚均匀,缩小差别。

2)飞轮在砂型中要以极其缓慢的速度进行冷却,切勿过早开箱,一定要降至150℃以下才能开箱。根据飞轮的结构特征,其在砂型中的冷却时间约为48~144h。

3)从铸造工艺方面采取措施,如改进浇冒口系统设计,将内浇道设置在壁薄部位,在壁厚部位设置冷铁,力求减少各部位的温度差别等。

4)当铸件收缩时,应避免机械阻碍作用,将阻力降至最低,如提高铸型的退让性,芯铁及箱带的吃砂量不能过小等。

5)选择合适的化学成分,使铸件具有足够的抗拉强度等。

6)避免局部加热及升温速度过快。大型厚壁飞轮,因结构特殊(壁厚且相差极度悬殊),在生产过程中都要特别注意防止其产生裂纹。在进行人工时效处理或因其他工作需要预热时,如果加热不均或升温速度过快,也会引起裂纹。曾有一件大型飞轮,直径为3~4m,毛重约17t。因加热方法不妥和升温速度过快,使飞轮各部分的温差过大,局部受热程度过高而急剧膨胀,产生了很大的膨胀应力,超过了局部的结构强度,结果裂开成两半。

避免局部过热及升温速度过快的主要预防措施是:首先要选择合适的加热方法,如需进行预热,不能在炉外局部加热,一定要在合适的炉内进行整体预热;装炉时,要停放平稳,并使各部位支承点受力均匀;特别要均匀缓慢地加热,升温速度应小于50℃/h。

二、缩孔、缩松

1.产生缩孔、缩松缺陷的主要原因

大型飞轮的结构特点之一是壁厚,最厚大断面的厚度达400~600mm,且壁厚相差悬殊,在壁的连接部位形成“热节”。铸件在凝固过程中,由于液态收缩和凝固收缩,而未得到充分有效的补缩,将在“热节”或最后凝固部位形成缩孔、缩松缺陷。

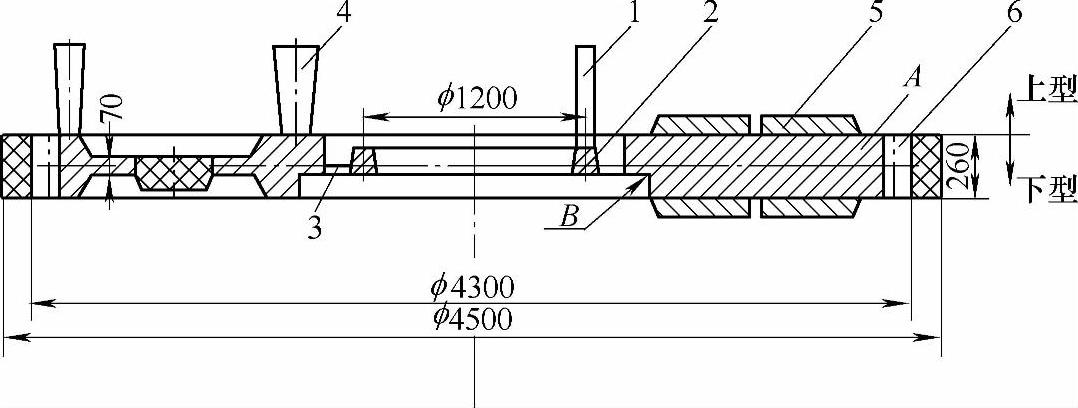

图8-11所示为大型飞轮铸造工艺示意图。此飞轮的轮廓尺寸为φ4300mm×260mm(外径×高度),材质为HT300,毛重约11t。其轮辐板厚70mm,轮缘及其局部A的厚度为260mm,壁厚相差很大。铸齿砂芯6由10件组合而形成整圆。浇注系统设置在飞轮的中央部位,铁液由10道内浇道引入型腔中。飞轮经机械加工后,在图中B处出现了局部缩松缺陷。

图8-11 大型飞轮铸造工艺示意图(三)

1—直浇道(2×φ65mm) 2—横浇道 3—内浇道(共10道,

3—内浇道(共10道, 4—冒口 5—外冷铁(厚度50mm,石墨板) 6—铸齿砂芯(共10块)

4—冒口 5—外冷铁(厚度50mm,石墨板) 6—铸齿砂芯(共10块)

2.防止产生缩孔、缩松的主要对策

凝固温度间隔宽的铸铁合金具有“糊状”凝固特性,并伴随着石墨析出而引起体积膨胀,补缩困难。如仅用加大冒口的方法来克服缩松缺陷,是不容易获得预期效果的。设置外冷铁(如图8-11中的件5),适当加快该部位的冷却速度,增加铸件断面的温度梯度,更能有效地克服缩松缺陷。同时,还应注意控制浇注温度等其他因素对缩松的影响。

大型厚壁飞轮的质量大、凝固速度缓慢,如果铁液的纯净度较低、挡渣措施不力等,还会产生渣孔、夹杂及气孔等缺陷,应针对这些问题采取有效的预防措施。

有关典型铸铁件铸造实践的文章

当铁液温度为1270~1350℃时,浇注温度对铬铁矿砂的抗金属渗透能力的影响不大,清砂效果基本相同。试样重达1.2t,总高度为1200mm。铬铁矿砂和S-1砂的高温强度比石英砂和锆砂高,并分别在900~1200℃出现强度高峰,这是因为发生了固体烧结。......

2023-07-02

球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。2)影响因素及预防措施。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。......

2023-06-24

对于大型复杂的气缸体等铸件,目前尚不能完全避免铸造缺陷的产生。要根据铸件结构及铸造缺陷的特征,在不影响铸件结构强度、使用性能及确保安全运行等的前提下,选择较合适的修复方案,尽量减少损失。工业修补剂可用于铸件非加工表面的铸造缺陷的修复,如气孔、砂孔和渣孔等。4)配备技术熟练的气焊工人,防止焊接区域内部再产生气孔、夹杂和微裂纹等缺陷。......

2023-07-02

齿轮在锻造、铸造及热处理时要进行加热;为了改善齿轮锻件、铸件组织及消除其形成的内应力,在进行正火或退火预备热处理时也要加热。针对以上加热缺陷应进行多方面分析,找出原因并制定相应改进措施,以提高齿轮热处理质量,降低损失。2)过烧使齿轮性能恶化,淬火时必然产生开裂,是不允许的热处理缺陷,对于过烧齿轮只能报废。齿轮过热、过烧和欠热缺陷与对策见表9-4。晶粒粗化包括奥氏体晶粒的粗化及铁素体晶粒的粗化。......

2023-06-29

对铸钢件变形进行矫正是为了将其变为合格产品。这些都是在矫正变形时必须防止的常见缺陷。铸钢件经热处理后塑性增强,有利于矫正。铸钢件若过烧,则应予报废。铸钢件产生过热组织,在矫正后尚可重新热处理,予以消除。了解矫正变形时产生缺陷的原因,就应因地制宜,采取相应措施,防止这些缺陷产生。......

2023-06-28

退火和正火由于加热或冷却不当,会出现一些与预期目的相反的组织,造成缺陷。一般常见的缺陷有以下几种。具体避免与预防措施参见第1章1.4小节。图2-25过共析钢退火反常组织形成原因:在Ar1点附近冷速过慢或在略低于Ar1点的温度下长时间停留。这和正常组织相反,故称为反常组织。反常组织将造成淬火软点,出现这种组织时应重新进行退火消除。......

2023-06-24

谷物类食物有粗粮、细粮等种类,其营养价值也有所不同,因此,在进行选择谷物类食物时,要注意谷物类的多样化及营养的全面均衡,避免单一选择,要针对婴幼儿的生长需求合理搭配。由于婴幼儿的消化系统还不成熟,在选择谷物类食物时,尽量不要选择糯米等不易消化的谷物类食品,以防婴幼儿出现身体不适等情况。......

2023-07-04

相关推荐