故铸造线收缩率常取0.6%~0.8%,对铸件的不同方向,可采用不同的铸造线收缩率。为了防止这些问题的产生,在进行铸造工艺设计时,可根据经验在铸件的局部采用适当的工艺补正量,其值要根据具体情况决定,例如多联气缸体两侧的连接法兰,为防止在固态收缩过程中因受到砂芯的机械阻碍作用而造成法兰厚度尺寸不够,可在法兰背面加上适当的工艺补正量。......

2025-09-29

一、浇注位置及分型面

根据飞轮的结构特性,都是采用水平浇注位置及水平分型,并将重要的轮缘部位等置于铸型下方。

二、模样

根据所确定的浇注位置及分型面等,模样的制作可分为实体模样及刮板造型两种方案。

1.实体模样

为使飞轮尺寸准确和铸造操作方便,一般制成实体模样。飞轮的直径较大,呈扁平形状,如果采用普通木质结构实体模样,当停放时间较长时,容易产生翘曲、变形等缺陷。因此,可采用钢结构、金属圆盘与木模相结合的组合式模样。

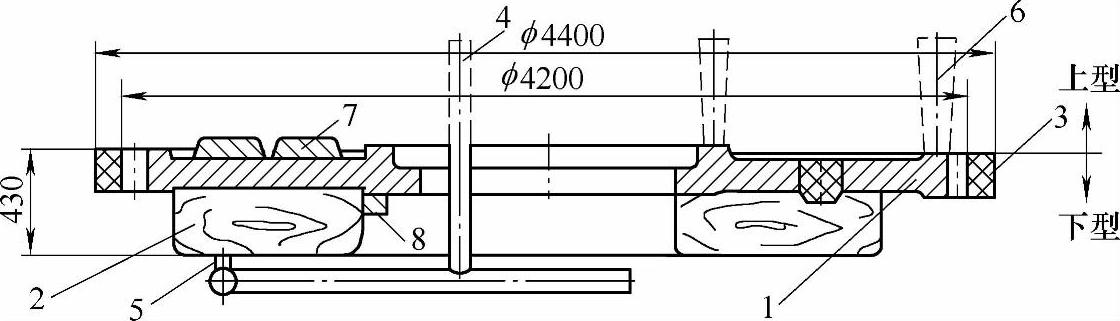

图8-2所示为大型飞轮模样结构及铸造工艺示意图。飞轮的轮廓尺寸为φ4200mm×430mm(轮缘最大外径×总高度),材质为HT300,毛重22t。轮缘铸齿部位共由10块铸齿砂芯3组成。采用底注式浇注系统,12个φ35mm内浇道5分别设置在两块大型木质平衡铁2部位。为适当加快局部冷却速度,在木质平衡铁上平面及圆根部位,分别设置了外冷铁7和8。该组合式模样的结构为:飞轮的主要圆盘部分,设计成金属型(HT200)圆盘体模样1;两块大型木质平衡铁2则采用木质模样,牢固地镶嵌在金属型圆盘体1上。这种组合式模样便于造型操作,可长期使用,不会变形,获得了较好的效果。

图8-2 大型飞轮模样结构及铸造工艺示意图

1—金属型圆盘体 2—木质平衡铁 3—铸齿砂芯(共10块) 4—直浇道(4×φ65mm) 5—内浇道(12×φ35mm) 6—冒口 7—平面外冷铁(厚度为80mm,石墨板材) 8—圆根部位外冷铁(石墨板材)

2.刮板造型

刮板造型可节省大量制模木材和工时,从而大幅度降低了模样成本。

三、铸型

对大型飞轮铸型最主要的要求是:铸型必须具有足够的强度和刚度,以在生产全过程中承受飞轮自重及浇注时产生的很大的浮力作用等,不能产生尺寸变化等缺陷。

1.造型材料

造型材料目前一般采用强度较高的冷硬呋喃树脂砂,24h后的抗拉强度应控制为1.0~1.5MPa。为确保树脂砂的基本性能合格,旧砂经回收、再生处理后,新砂的补充加入量应达到15%~20%;或靠模样表面全部采用新砂混制的面砂,砂层厚度约为60~80mm,背砂则使用旧砂混制的型砂。树脂砂仅适用于实体模样造型。

目前,个别单位仍在继续采用普通粘土砂,配合采用刮板造型法,可大幅度降低铸型成本。

2.造型方法

目前,大型飞轮等轮形铸件生产中应用的造型方法有以下两种。

(1)用实体模样造型 这是普通采用的方法,这种方法更有利于保证铸件质量。

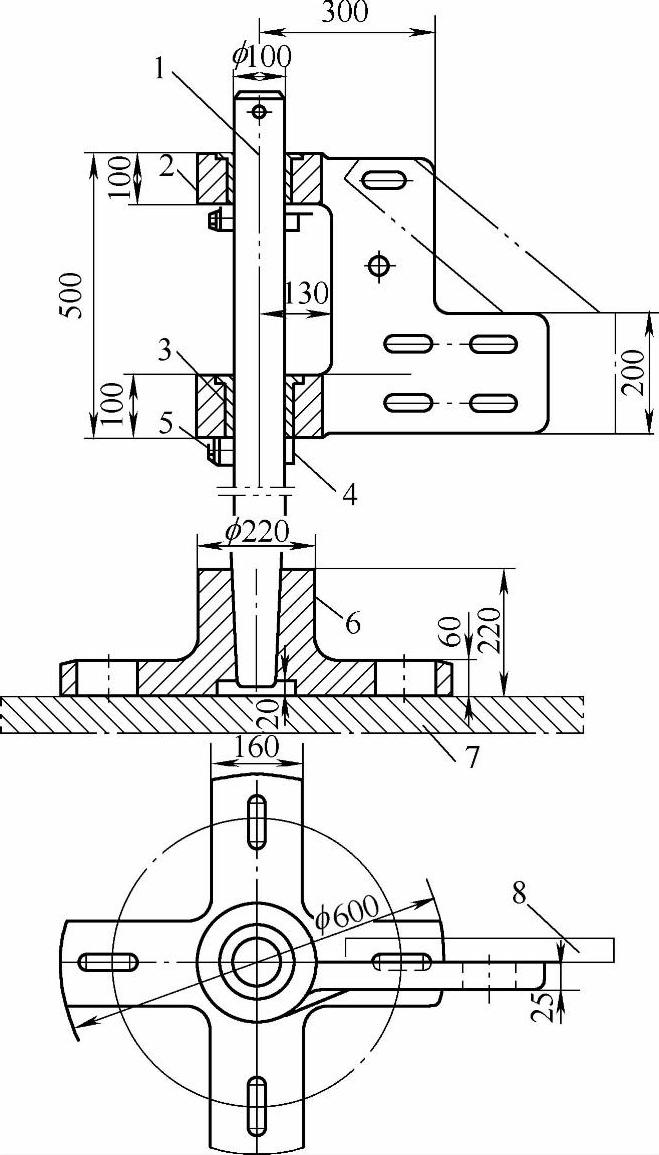

图8-3 大型轮形铸件刮板造型装置简图

1—轴杠(45钢) 2—活页(ZL102) 3—衬套(ZCuSn5Pb5Zn5) 4—调整垫圈(45钢) 5—顶钉(45钢) 6—底座(HT200) 7—砂箱底板(HT200) 8—飞轮刮板(木质)

(2)刮板造型法 轮形铸件采用刮板造型方法时,造型材料必须应用粘土砂。刮板造型装置如图8-3所示。

首先将底座6紧固于砂箱底板7上成为整体,将轴杠1插入底座6中。将飞轮刮板8固定于活页2上,再将活页套在轴杠上,活页可沿轴杠上、下滑动,根据刮板形状及砂箱高度调节活页至合适位置。然后使用顶钉5,将调整垫圈4的位置固定。活页刮板绕轴杠旋转,即可进行刮板造型。在整个造型过程中,必须注意防止刮板、活页及轴杠有任何松动,以确保刮制成的砂型尺寸准确。刮板造型的砂型,一般依据分型面上的中心线及随刮板刮出的“止口”来定位。为减少刮板工作面在刮砂型时的磨损,须在与工作面相垂直的板面上镶一块厚度约2~4mm的钢板条,以防因刮板磨损而影响尺寸精度。

3.铸齿砂芯

大型飞轮的铸齿质量是最受关注的。铸齿必须具有足够的强度、光滑的表面和合格的尺寸精度,且无内部缺陷。

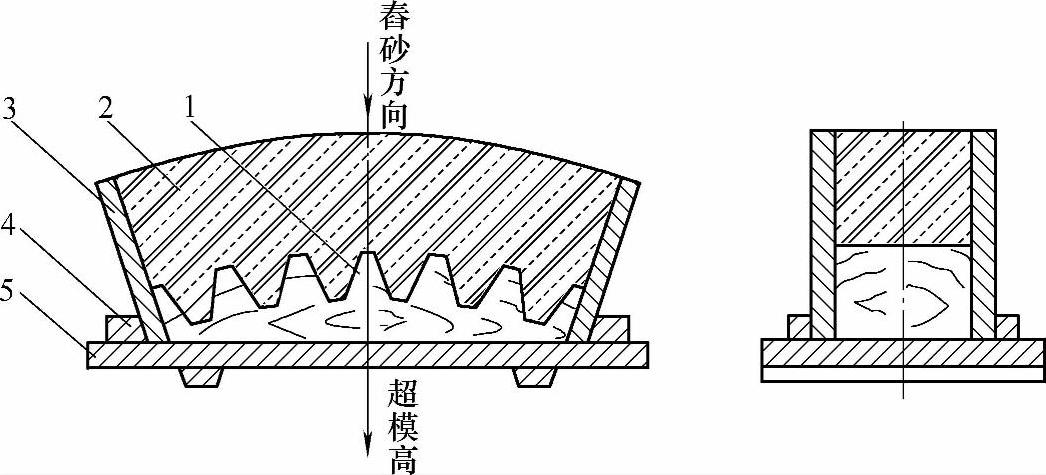

(1)芯盒结构 芯盒的结构要求为:每个铸齿砂芯包括6~8个齿,为减少变形和尺寸误差,齿数不宜过多或过少;每块砂芯之间的分界接缝应设在齿顶部位;齿的工作表面应平直,不能留有斜度;沿齿轮径向起模。芯盒的结构如图8-4所示。

(2)造砂芯材料 选用呋喃树脂砂,且全部用新原砂经混制而成,不得加入旧砂,使其具有足够的强度等良好性能。砂芯中要放入铸铁芯骨,以增加强度及刚度。造芯时的舂砂方向和起模方向如图8-4所示。

(3)涂料 铸齿表面进行流涂或喷涂,涂料层厚度要均匀,确保涂料层质量。

(4)尺寸控制

1)大型飞轮的径向线收缩率一般可取0.6%~0.8%。影响线收缩率的因素较多,如大飞轮的结构特性、化学成分、铸型种类、砂型及砂芯的退让性等。要经过多次校正测量,才能得出较准确的具体数值。

图8-4 铸齿芯盒结构示意图

1—铸齿模样 2—铸齿砂芯 3—芯盒框 4—定位装置 5—芯盒底板

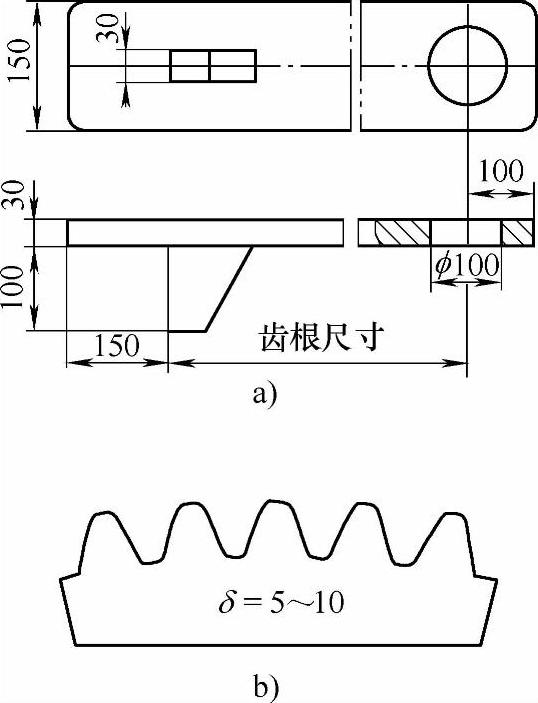

2)用样板检查。常用的检查样板如图8-5所示。铸齿砂芯组装时,首先要用一个特制的单齿模样,置入每两块砂芯对接处型腔中,检查对接齿外形轮廓尺寸的准确性。然后用图8-5b所示的覆盖5个齿的样板,检查两块砂芯对接组合后的圆度。

齿根尺寸的控制非常重要。采用刮板造型法时,先将轴杠插入砂箱底板上的轴杠底座中,将如图8-5a所示的样板套在轴杠上,检查每块铸齿砂芯的齿根尺寸。经过反复多次调整,即可保持整体铸齿尺寸的基本准确。

全部铸齿砂芯组装并调整尺寸后,要用型砂将对接缝隙及芯头间隙填紧,严防砂芯发生径向移动。

3)铸齿砂芯经充分硬化后才能起模,然后平放在平板上。在搬运、组芯全过程中,不准有任何变形或损伤,更不准进行修补,以保持齿形良好。

树脂砂型组芯、合箱完成后,要用热风烘干机进行充分烘干。热风温度为160~180℃,连续烘干10~12h后,才能进行浇注。

图8-5 大型飞轮铸齿尺寸控制样板

a)齿根尺寸检查样板 b)铸齿砂芯组合尺寸检查样板

四、浇注系统

1.对浇注系统的基本要求

大型飞轮浇注系统的设置,应考虑到诸多相关因素的综合影响,如结构特点,包括直径大小、壁厚、质量、复杂程度、铸型种类及铸件材质等。浇注系统要着重满足以下主要基本要求:(https://www.chuimin.cn)

1)大型飞轮扁平型铸件的表面积很大,铁液在铸型内应平稳、连续地上升,避免对砂型和砂芯发生冲击、出现漩涡、卷入空气、产生氧化夹杂等。

2)设有平衡铁的大型飞轮的壁厚相差极度悬殊,各部位的温度差别很大,致使产生很大的铸造内应力,很容易引发裂纹。根据同时凝固原则,应尽量使铁液从飞轮的薄壁部位引入,以调节温度分布,减少各部位的温度差,防止产生裂纹缺陷。

3)飞轮铸件对铸齿质量的要求很高,应使铁液的流经距离较短,并要控制流动方向和速度,使其在设定的时间内均匀地充满每个铸齿,使齿形轮廓清晰、完整,不能有皱皮、冷隔等缺陷。内浇道不宜设置在轮缘的局部区段。因为轮径较大,铁液流到轮缘相应对面的距离较远,温差也相应增大,将影响铸齿结晶组织的均匀性等。在设置内浇道的区段内,容易停留氧化夹杂物等,从而会对铸齿质量产生不良影响。

4)应具有很强的挡渣能力,不能让熔渣、氧化夹杂物等进入铸型内,以防止产生夹杂等缺陷。在大轮生产中,多采用设有拔塞、挡渣板的大容量浇注箱。在浇注过程中,应使浇注箱内的铁液量保持有足够的高度,不能产生漩涡,让熔渣等杂物浮在浇注箱内铁液的表面上,不流入直浇道内。封闭式浇注系统具有更强的挡渣能力,其各部分截面积的比例为

A3∶A2∶A1=1∶1.5∶(1~1.2)

2.典型浇注系统

大型飞轮的类型很多,其中较典型的铸造工艺浇注系统的型式如下。

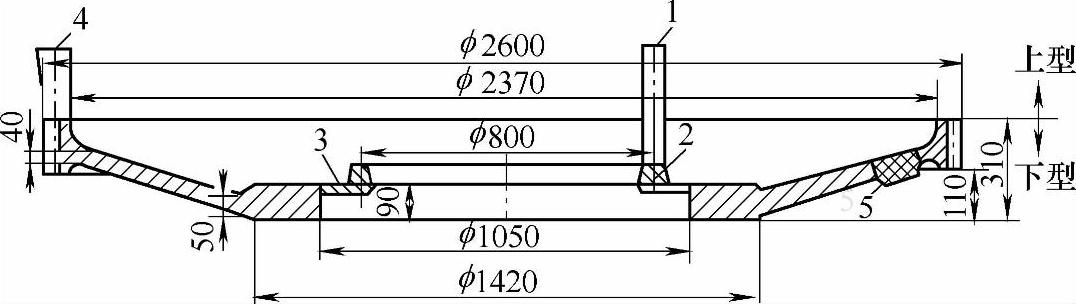

图8-6所示大型飞轮的最大轮径为φ2600mm,材质为HT300,毛重约3t,轮幅板壁厚40~50mm,属于机械加工铣齿。从图中可以看出,此铸件采用底注式浇注系统。8道内浇道均匀地分布在飞轮中央区域的分型面上,铁液能同时均匀地流动,并平稳上升至轮缘区充满铸型。铸型的气体能顺利排出,获得了良好的效果。

图8-6 大型飞轮铸造工艺示意图(一)

1—直浇道(2×φ53mm) 2—横浇道 3—内浇道(共8道,均布,

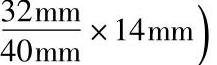

3—内浇道(共8道,均布, ×14mm) 4—冒口 5—铸孔砂芯

×14mm) 4—冒口 5—铸孔砂芯

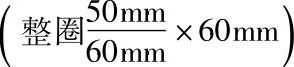

图8-7所示大型飞轮的直径为φ2500mm,材质为HT300,毛重约7t,铸壁厚度最薄部位为120mm。铸齿砂芯1共有7块。采用底注式浇注系统。12个φ28mm内浇道均匀地分布在飞轮中央内法兰部位底部,使铁液较均匀而平稳地上升并充满铸型。为适度加快局部冷却速度,在上平面及圆根部位分别设置了外冷铁5、6,对防止产生缩凹及缩松等缺陷,均可获得较好的效果。

图8-7 大型飞轮铸造工艺示意图(二)

1—铸齿砂芯 2—直浇道(3×φ60mm) 3—内浇道(12×φ28mm) 4—冒口 5—平面外冷铁(厚度为80mm,石墨板) 6—圆根部位外冷铁(石墨板)

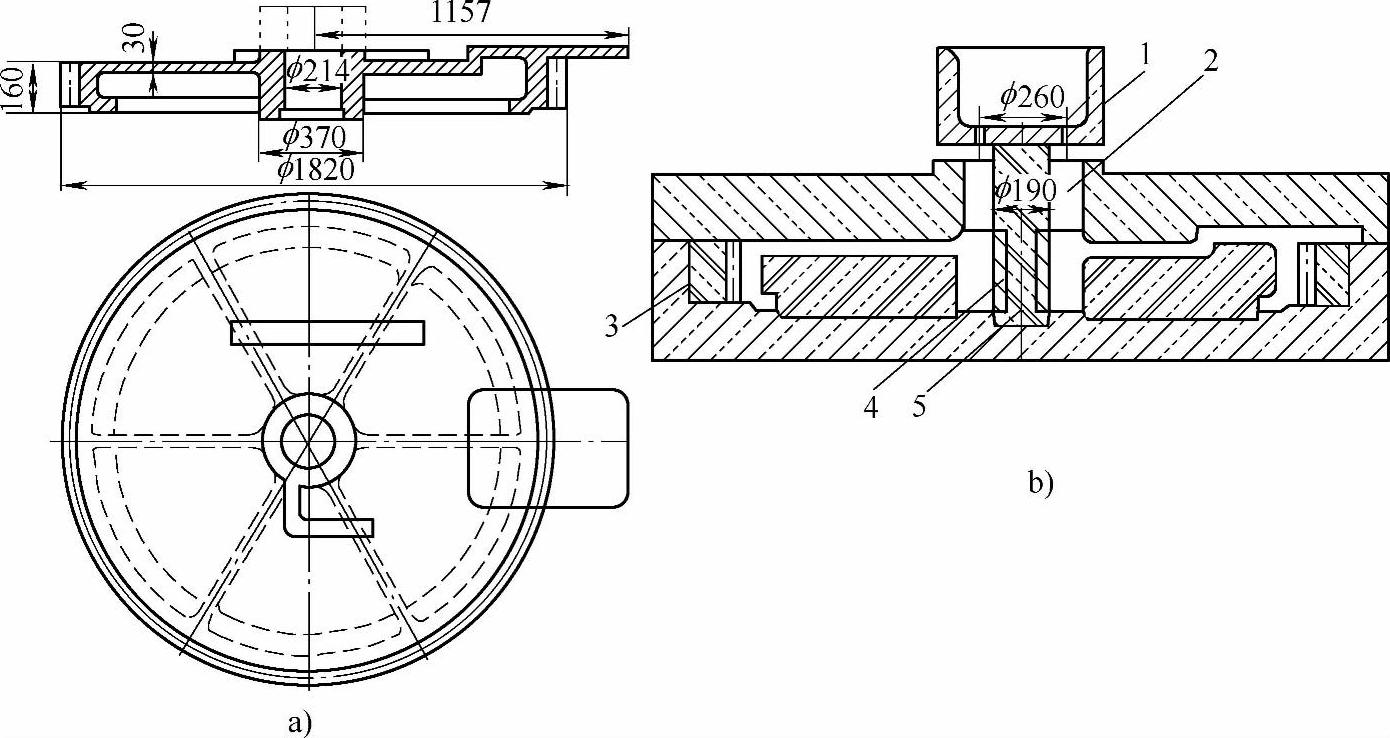

根据大型齿轮的结构特点,也可采用雨淋式顶注浇注系统。如图8-8所示船用大型齿轮的外径为φ1820mm,材质为HT250。轮缘部位设有铸齿砂芯3,共由8块组成整圆。中央轮毂壁厚90mm。为防止轴孔内表面上产生局部缩松缺陷,设置了外冷铁4,它由4块组成,彼此间留间隙量10mm,以防阻碍收缩。在轮毂上方设有环形顶冒口2。采用雨淋式顶注浇注系统1。内浇道均匀地分布于轮毂壁上,使铁液能较均匀地流向轮缘并充满铸型,有利于保证铸齿质量。并提高了冒口的补缩功能,防止轴孔部位产生缩孔、缩松等铸造缺陷,获得了良好的效果。

图8-8 船用大型齿轮

a)零件简图 b)铸造工艺简图

1—雨淋式顶注浇注系统 2—冒口 3—铸齿砂芯 4—外冷铁 5—轴孔砂芯

五、化学成分

化学成分和冷却速度是影响铸铁性能的重要因素。根据大型飞轮的主要技术要求及结构特性,为达到所需的力学性能,常将化学成分控制为:w(C)=3.0%~3.3%,w(Si)=1.10%~1.50%,w(Mn)=0.70%~1.10%,w(P)<0.20%,w(S)<0.12%。

厚壁大型飞轮的壁厚较大且相差悬殊,冷却速度缓慢。为提高本体的力学性能,还应加入少量合金元素。但要注意,各元素对铸铁石墨化能力的影响不但与各元素本身的含量有关,还与其他各元素发生的作用有关。各元素对基体的影响,主要体现在珠光体、铁素体的相对数量和珠光体弥散度的变化上。铜是促进石墨化作用较弱的元素,能使石墨和结晶组织细化,得到很致密的珠光体,从而可提高铸件的力学性能、硬度及耐磨性,还能提高各断面组织与性能的均匀性。故铜是大型飞轮的首选合金元素,其加入量为w(Cu)=0.6%~1.5%。

铬是强烈的阻碍石墨化元素,在共析转变时起稳定珠光体的作用。少量的铬能细化石墨,增加珠光体量,并促使其细化,因此能提高铸件强度和硬度。在厚壁大型飞轮中,可加入少量的铬,w(Cr)=0.20%~0.40%。

在选定合适的化学成分后,还须选择优质炉料及其合理组成配比。尤须进行有效的孕育处理,即要采取有效措施来获得最好的孕育效果和防止孕育衰退现象。从而促使铁液按稳定系共晶进行凝固,改善石墨形态、细化晶粒,提高结晶组织和性能的均匀性,降低对冷却速度的敏感性,更好地提高铸铁的力学性能。

工厂生产的大型飞轮的部分实际资料,包括化学成分及力学性能,见表8-1,供参考。

表8-1 大型飞轮的化学成分及力学性能

六、温度控制

1.适当提高铁液的过热程度

在一定温度范围内,适当提高铁液的过热温度及在高温下的停留时间,可以提高铁液的纯净度,并使石墨形态及基体组织细化,从而可提高铸铁的力学性能。但要注意,如果在较低温度下静置的时间过长,会使过热效果局部或全部消失。故在铁液过热后,应尽快进行后续工序的操作,以保持过热效果。铸铁的熔化温度一般控制在以下范围:电炉1500~1520℃,冲天炉1420~1480℃。

2.控制浇注温度

大型飞轮必须严格控制浇注温度,这对厚壁飞轮尤为重要。如果浇注温度过高,会使液态收缩量增加,容易出现缩凹、缩孔等缺陷,仅靠加大冒口等措施是难以奏效的。如果浇注温度过低,会使流动性大幅度降低,将不能获得清晰的铸齿轮廓,气体和夹杂物等也不易排出,容易产生皱皮、冷隔、浇不足、气孔及夹杂等缺陷。必须根据飞轮的结构特性,如直径大小、壁厚及复杂程度等,选定合适的浇注温度。浇注温度一般的控制范围为1290~1320℃。

七、冷铁的应用

适当加快飞轮局部肥厚或“热节”区域的冷却速度,是防止缩孔、缩松缺陷的有效措施。常设置外冷铁的主要部位如下。

1.蜗轮铣齿等重要肥厚部位

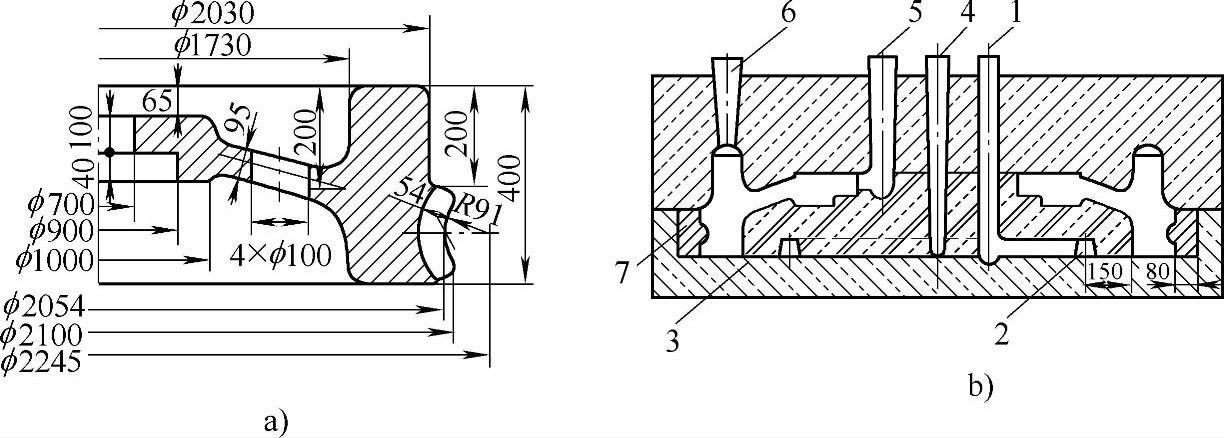

图8-9所示为大型柴油主机飞轮,其轮廓尺寸为φ2100mm×400mm(外径×总高),材质为HT250,毛重约6t,轮幅板厚度为95mm,轮缘厚度200mm。该飞轮采用底注式浇注系统,10道内浇道均匀地分布于轮缘内侧。为确保蜗轮铣齿部位的内部质量,防止产生局部缩松缺陷,特设置外冷铁7,共由24小块组成整圆。浇注温度为1310℃,浇注时间为65s,获得了良好的效果。

图8-9 大型柴油主机飞轮

a)零件简图 b)铸造工艺简图

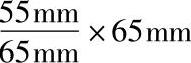

1—直浇道(2×φ60mm) 2—横浇道(整圈, ×65mm) 3—内浇道(10道,均布,

×65mm) 3—内浇道(10道,均布, 4—出气孔 5—侧冒口 6—顶冒口(4个) 7—外冷铁(共24块)

4—出气孔 5—侧冒口 6—顶冒口(4个) 7—外冷铁(共24块)

2.平衡铁上方

设有重型平衡铁的厚壁飞轮,不宜直接在平衡铁上方设置大直径顶冒口。因为这样更容易在冒口颈根部产生缩孔等缺陷。此时可采取设置外冷铁的方法(图8-7中的件5),并严格控制化学成分及浇注温度等,可有效地防止产生缩凹、缩孔等缺陷。

3.圆根部位

在厚壁飞轮上,重型平衡铁与轮辐板相连接的内圆根部位的散热条件较差,冷却缓慢,最后凝固时得不到充分的补缩,而铁液中析出的气体及砂型中的气体容易集聚在该部位,从而产生缩孔、缩松及气孔等缺陷。如果在圆根部位设置外冷铁(图8-7中件6),由于适当加快了该部位的冷却速度,可完全避免产生以上缺陷,获得了完好的铸件。

相关文章

故铸造线收缩率常取0.6%~0.8%,对铸件的不同方向,可采用不同的铸造线收缩率。为了防止这些问题的产生,在进行铸造工艺设计时,可根据经验在铸件的局部采用适当的工艺补正量,其值要根据具体情况决定,例如多联气缸体两侧的连接法兰,为防止在固态收缩过程中因受到砂芯的机械阻碍作用而造成法兰厚度尺寸不够,可在法兰背面加上适当的工艺补正量。......

2025-09-29

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2025-09-29

浇注系统中须设置过滤网13;在中央圆套筒部位上方,须设集渣包12,以提高集渣能力,防止产生夹渣等铸造缺陷。适当提高铁液的过热程度,是获得优质铸件的必要条件。......

2025-09-29

在全部砂芯组装完毕后,将整个砂型竖起的操作过程较为麻烦,要注意防止砂芯、砂型松动。图1-39 柴油发动机三联气缸体铸造工艺简图三、砂芯气缸体的砂芯主要可分为缸筒、冷却水腔、换气道和曲轴箱砂芯等。它有两个缸筒,缸筒内的水压试验压力为7.5MPa,冷却水腔压力为0.6MPa;侧壁的主要壁厚为8mm。......

2025-09-29

图6-1 大型链轮箱体铸造工艺示意图1—直浇道 2—横浇道 3—内浇道(多层) 4—出气冒口 5—出气孔二、分型面根据链轮箱体外形的结构特点及所确定的浇注位置,无论是采用实体模样或是组芯造型,均设计成上、下两道分型面,以便于组芯操作。......

2025-09-29

冒口 根据铁素体球墨铸铁呈糊状凝固的结晶特征,碳、硅含量较高,凝固过程中将析出大量石墨而产生较大的体积膨胀。提高冷却速度的主要有效措施为:1)在上、下平面设置外冷铁,如图6-18中的件5。2)在上、下平面设置暗冷铁,即采用厚度较大的铸铁冷铁,在冷铁的工作表面上保持厚度为8~12mm的砂层。根据上述工艺生产的铸态铁素体球墨铸铁分配器壳体,获得了优质效果,具有良好的铸态力学性能和金相组织。......

2025-09-29

铸件线收缩率 铸件实际线收缩率的大小受金属种类和收缩过程中受机械阻碍收缩的程度等诸多因素的综合影响。芯骨 涡壳体的冷却水腔砂芯形状复杂、面积大、厚度小,制造难度最大,是影响该铸件质量的最主要部分之一。因此对芯骨的刚性有特殊要求。要从工艺设计上采取相应措施,组芯时避免使用型芯撑,因它容易引起漏水。因壳体壁薄,且结构形状复杂,在浇注过程中,铁液的降温幅度较大,故应适当增加浇注系统面积,缩短浇注时间。......

2025-09-29

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2025-09-29

相关推荐