球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。2)影响因素及预防措施。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。......

2023-06-24

(1)造型和造芯 根据球墨铸铁阀体的结构特点、大小及数量等,选择不同的生产方式、工艺和铸型等。小量生产时,可选用普通湿型或用冷硬呋喃树脂砂生产。

球墨铸铁阀体的造型、造芯均采用实体模样及芯盒。中小型阀体的铸造线收缩率一般取1.0%。

图7-6 球墨铸铁阀体爆破部位的金相组织(×100)

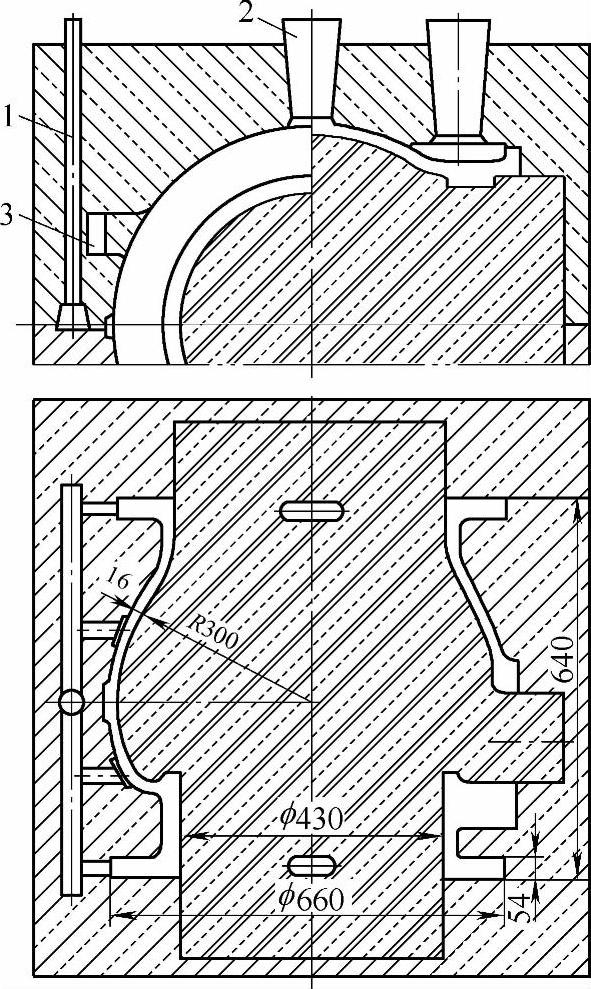

(2)浇注位置和分型面 铸造阀体一般采用水平浇注位置及水平分型。对于壁厚尺寸精度要求特别严格的小型阀体,也可采用水平分型、竖直浇注方案,这样更有利于保持壁厚均匀。图7-7所示球墨铸铁阀体的轮廓尺寸为φ660mm×640mm(法兰直径×长度),主要壁厚为16mm,毛重340kg,材质为QT450-10。此阀体的水压试验强度为3.2MPa,采用水平浇注位置。

(3)浇注系统和冒口 中小型球墨铸铁阀体的浇注系统一般设在分型面上,内浇道设在法兰或阀体薄壁部位。在浇注系统中须设置陶瓷过滤网,以增强集渣能力、净化铁液,严防夹杂物流入型腔内,如图7-7所示。

球墨铸铁具有“糊状”凝固特性,可以充分利用在凝固过程中析出石墨的体积膨胀所产生的自身补缩作用和浇注系统的后补缩。根据铸件的结构(如质量、壁厚)、铸型种类、浇注系统、化学成分及浇注温度等情况来决定冒口的设置方案。需要特别指出的是:对于铸态高韧性铁素体球墨铸铁阀体等,可以采用小冒口或无冒口铸造工艺。

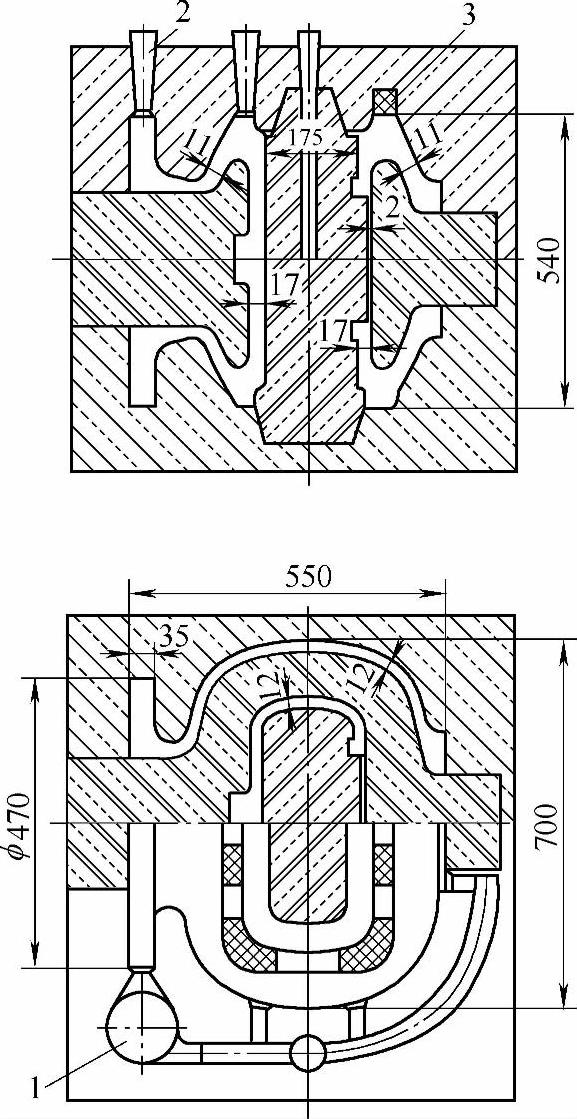

阀体的冒口一般设置在连接法兰的顶部或侧部。采用侧冒口时,铁液经由冒口流入型内,以提高冒口温度,增强补缩功能。图7-8所示为空气头阀体铸造工艺简图,该阀体的轮廓尺寸为700mm×550mm×540mm(长×宽×高),主要壁厚为12mm,毛重150kg,材质为QT400-18。

图7-7 球墨铸铁阀体铸造工艺简图

1—浇注系统(横浇道中设过滤网) 2—冒口 3—冷铁

图7-8 空气头阀体铸造工艺简图

1—浇注系统及侧冒口 2—出气孔 3—冷铁

(4)冷铁的应用 铸件的局部“肥厚”部位及连接部位会形成局部“热节”,其在最后凝固过程中,因得不到充分补缩而容易形成内部缩孔、缩松缺陷。这种缺陷仅靠设置冒口补缩是很难避免的。最有效的措施是设置适当的冷铁,加快该部位的冷却速度,从而消除“热节”,避免产生内部缩孔、缩松缺陷。这种措施不但对设置冷铁的部位有作用,对铸件的整体也有增强自身补缩的作用。在阀体铸造中,特别是结构较特殊的大中型阀体,冷铁的应用较为广泛,如图7-7和图7-8所示。

有关典型铸铁件铸造实践的文章

球化衰退指浇注后期的铸件球化元素残留量过低引起球化不合格。二者缺陷特征相同。2)影响因素及预防措施。此外潮湿可显著增加皮下气孔,中锰球墨铸铁含氮较多,某些砂芯树脂黏结剂含氮较多,上述各因素可促进此缺陷形成。球墨铸铁糊状凝固特点使气体逸出通道较早被堵塞,也促其形成。铸件冷却过程中铸造应力超过该断面金属抗拉强度则形成裂纹。在600℃以上铸造应力超过屈服极限时可产生塑性变形。当球墨铸铁成分正常时不易热裂。......

2023-06-24

铸造工艺按铸型材料、造型工艺和浇注方式不同,可分为砂型铸造和特种铸造两大类。砂型铸造砂型铸造是将液态金属浇注到预制的型腔中,待金属冷凝后获得铸件(毛坯)的方法。砂型铸造应用较广泛,既适用于单件、小批量的手工造型,也适用于批量生产的机器造型和自动生产线。表5.1几种主要铸造方法的比较......

2023-06-27

为了检验产品的耐振寿命和性能的稳定性,发现可能引起破坏或失灵的薄弱环节,可以通过现场试验获得。但是试验时间长,不容易查明其破坏原因。因此,通常使用环境模拟试验,即将实物在模拟实际使用环境的振动、冲击条件下进行考核试验,这就是动力强度试验。为了缩短耐振寿命的试验时间,常采用短时间加大强度的试验来代替长期寿命试验。随机振动试验 人为地产生一个随机过程,实现随机振动的模拟,对被测试件进行动力强度试验。......

2023-08-20

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2023-07-02

图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

球墨铸铁具有较高的强度、韧性、塑性及耐低温冲击性等许多特殊性能,是制造阀体的优良材质,应用范围日益扩大,产量不断增加。一般可用于制造工作温度为-20~350℃、公称压力为1.6~4MPa的中低压阀体,可选用材质QT450-10、QT400-15和QT400-18。球墨铸铁的屈服强度比铸钢约高14%,屈强比约为铸钢的1.2倍。表7-2 不同材质阀体的水压爆破试验结果为进一步验证球墨铸铁阀体的耐压性,工厂再次爆破了一件球墨铸铁阀体,爆破压力达到42MPa。......

2023-07-02

造芯时,纵横设置通气绳,芯砂的强度等性能必须符合要求。舂砂造芯全过程须精心操作,使整个砂芯有足够均匀的紧实度,达到所需的强度、刚度、通气性及溃散性等性能要求。砂芯采用醇基铸铁涂料,主要成分为石墨粉。涂料层厚度为0.8~1.5mm。......

2023-07-02

12道φ35mm内浇道均匀地分布在铸型底部,可尽量减小铁液对铸型的冲击等。对于高度尺寸较小的调频轮,浇注系统也可设置在轮的中央内法兰部位;小型调频轮的浇注系统也可设置在分型面上。......

2023-07-02

相关推荐