其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。......

2025-09-29

一、浇注位置

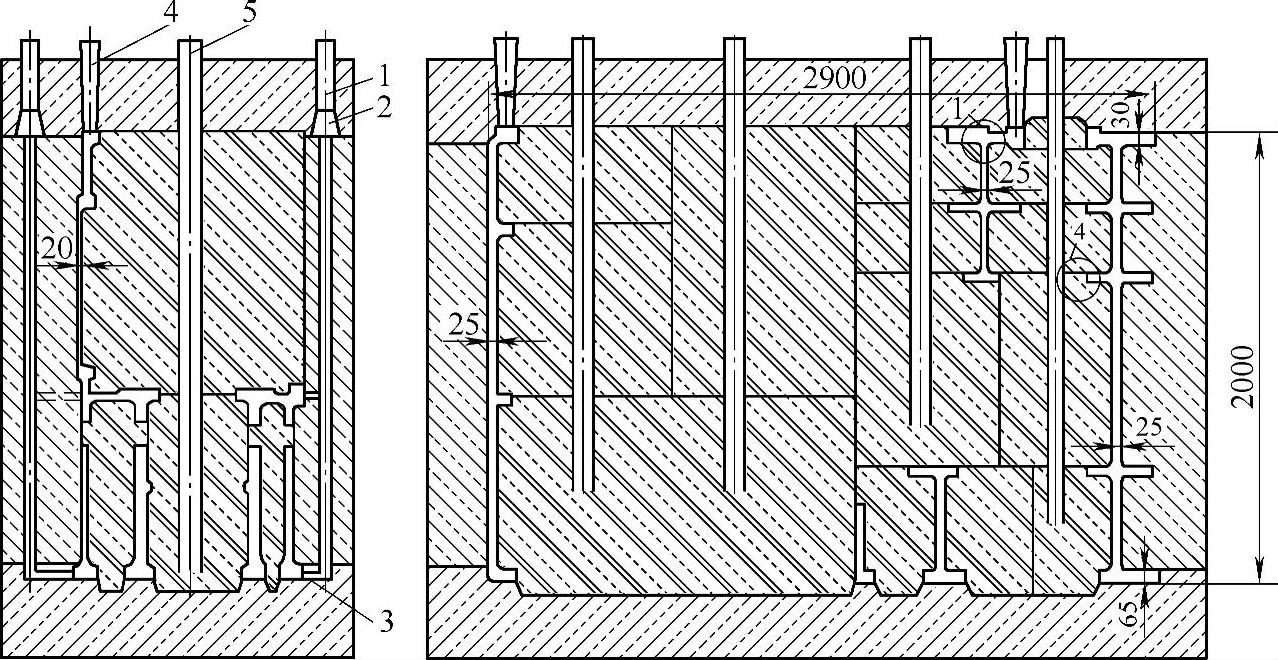

根据链轮箱体的结构特点,为了便于砂芯的组装固定,保证铸件质量,一般采用将主要工作面朝下的垂直浇注位置,如图6-1所示。该链轮箱体的轮廓尺寸为2900mm×1200mm×2000mm,(长×宽×高)材质为HT250,毛重9t。在生产实践中,采用该浇注位置的铸件均获得了优质效果。

图6-1 大型链轮箱体铸造工艺示意图

1—直浇道 2—横浇道 3—内浇道(多层) 4—出气冒口 5—出气孔

二、分型面

根据链轮箱体外形的结构特点及所确定的浇注位置,无论是采用实体模样或是组芯造型,均设计成上、下两道分型面,以便于组芯操作。

三、主要工艺参数的选定

1.铸造线收缩率

大型链轮箱体的内腔结构复杂,铸件收缩时受到的机械阻碍程度较大,故铸造线收缩率一般取0.8%。

2.加工量

根据链轮箱体的尺寸大小,底部和侧面的加工量为8~14mm,顶面的加工量为20~30mm,其余局部的加工量可适当调整。

3.补贴量

链轮箱体具有独特的结构特征,为确保铸件的尺寸准确,须根据不同的生产条件及管控能力,在非加工部位,如法兰背面等,适当增加工艺补贴量1~4mm。

四、模样

目前国内生产大型链轮箱体时,分实体模样和组芯造型两种方法。

1.实体模样

为确保实体模样具有足够的强度、刚度、耐用性和便于进行造型、起模操作等,模样中央采用抽芯式钢结构,可用方形钢管100mm×100mm×2mm(壁厚)焊接而成。木模分成数块,用螺栓紧固于钢骨架上。木模块度、起模率和起模顺序等要符合要求。

2.组芯造型

组芯造型时,链轮箱体的外形及内腔全用砂芯组合装配而成,外型由6~14块砂芯组成。为防止芯盒变形,可设计成漏斗式芯盒。

组芯时,为确保尺寸准确,须采用立体坐标轴系尺寸检测法(参阅第1章中1.1.4的相关内容)。

五、浇注系统(https://www.chuimin.cn)

根据链轮箱体的结构特征,浇注系统的主要设计原则是:

1)箱体各部位的铁液温度应尽量均匀,促使同时凝固。这样可以减小铸造内应力,防止产生裂纹缺陷。

2)应使铁液平稳地充满铸型,尽量减少其对铸型各部位的冲击,避免卷入空气,防止产生气孔、砂孔等缺陷。

3)保持适当的浇注速度。如果浇注速度过快,则会增大对铸型的冲击力,由此可能引起砂孔等缺陷;如果浇注速度过慢,浇注时间过长,则可能产生浇不足、冷隔等缺陷。

根据以上主要原则,生产中常采用以下两种浇注系统。

1.阶梯式浇注系统

根据链轮箱体的大小,在箱体的一侧或两侧设置阶梯式浇注系统,每侧设2~3层内浇道,每层设3~4道内浇道。图6-1中的阶梯式浇注系统设在链轮箱体的两侧,每侧设两层内浇道,每层设4道内浇道,共16道内浇道。

这种浇注系统的主要优点是可使箱体各部位,特别是上、下部位的铁液温度较为均匀。适度提高箱体上部的铁液温度,更有利于气体及夹杂物的上浮排出,可以防止上平面产生气孔、夹杂等缺陷。阶梯式浇注系统在生产实践中获得了较广泛的应用及较好的质量。

2.底注式浇注系统

这种浇注系统宜用于小型链轮箱体。其主要优点是可使铁液在铸型中平稳地上升。大型链轮箱体,因其高度大、质量大,如果采用底注式浇注系统,则会使箱体上、下部位铁液的温度梯度增大,不利于确保上平面的质量。

六、化学成分

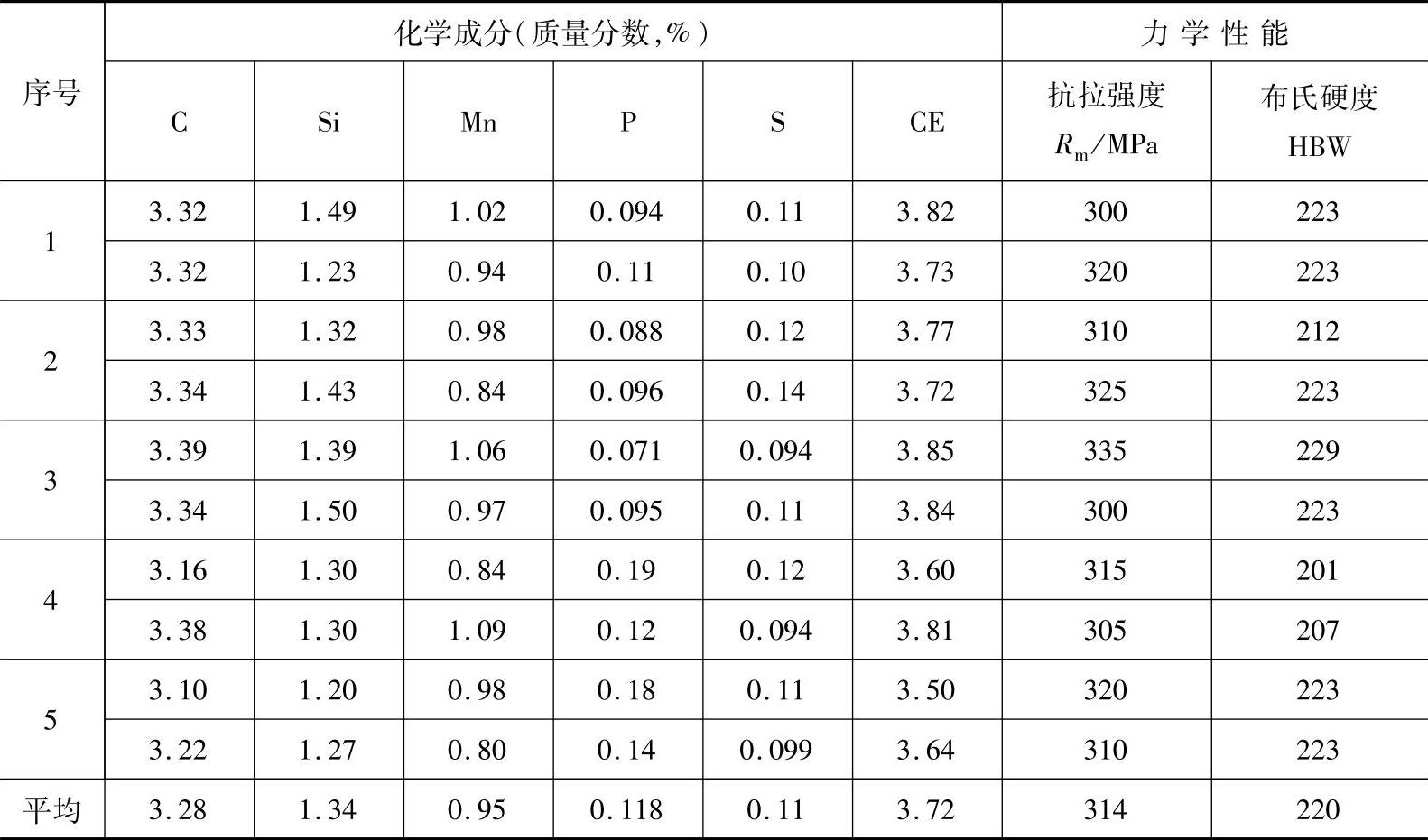

链轮箱体的材质为HT250。根据其结构特点,须考虑化学成分对力学性能和铸造性能等的综合影响,一般控制范围为:w(C)=3.10%~3.40%,w(Si)=1.20%~1.60%,w(Mn)=0.70%~1.10%,w(P)≤0.20%,w(S)≤0.15%。国内某厂的部分生产实践资料见表6-1,可供参考。

表6-1 部分链轮箱体的化学成分和力学性能资料

七、铁液状态

根据链轮箱体的结构特征及铁液状态对铸件质量的重要影响,必须注意以下两点。

1.提高铁液的过热程度

适当提高铁液的过热温度及在高温下的停留时间,尽量降低铁液中杂质的含量。电炉熔炼的过热温度为1500~1520℃,冲天炉熔炼的出炉温度应达到1450~1470℃。

2.控制浇注温度

链轮箱体的壁厚不均匀,形成较多的小“热节”,且不易用冒口对“热节”进行补缩。如果浇注温度过高,则会导致增加铁液的液态收缩量等不良影响。如果浇注温度过低,则会产生冷隔、浇不足、气孔、夹杂等缺陷,尤其是会增加产生裂纹的倾向。因此,应严格控制浇注温度,一般为1340~1360℃。

相关文章

其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。......

2025-09-29

在全部砂芯组装完毕后,将整个砂型竖起的操作过程较为麻烦,要注意防止砂芯、砂型松动。图1-39 柴油发动机三联气缸体铸造工艺简图三、砂芯气缸体的砂芯主要可分为缸筒、冷却水腔、换气道和曲轴箱砂芯等。它有两个缸筒,缸筒内的水压试验压力为7.5MPa,冷却水腔压力为0.6MPa;侧壁的主要壁厚为8mm。......

2025-09-29

若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。铸型应是整体的,中间不设分型面。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。2)有利于采用一型多铸工艺。......

2025-09-29

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2025-09-29

浇注初期开启底注式浇注系统,当铸型中的铁液平稳上升至信号指示处时,开启雨淋式浇注系统。图2-63 柴油主机活塞头铸造工艺简图为获得预期效果,对冷铁形状及尺寸设计应予以特别注意。柱塞外径为φ555mm,总长1830mm,材质为HT250,毛重2.3t。在原铸造工艺方案中,侧壁及顶部的外冷铁厚度分别为80mm和90mm,如图2-64a所示。铸造后在柱塞顶部与侧壁交接处产生了多条较大的径向裂纹。主要原因是冷铁的激冷程度过大及冷铁形状欠佳。......

2025-09-29

将熔化的金属液体注入铸型空腔中,冷却后获得零件或毛坯的工艺过程,称为铸造。在铸造生产中,砂型铸造生产的铸件占全部铸件总量的80%以上,它是目前生产上应用最广泛、最基本的铸造方法。因此,对于一些有特殊要求的零件,例如极薄壁件、管子等,常采用与砂型铸造不同的铸造方法,称为特种铸造,如熔模铸造、金属型铸造、压力铸造、离心铸造等。金属型是指用铸铁、铸钢或其他合金制成的铸型,由于可以反复使用,所以又称为永久型。......

2025-09-29

铸件的质量与铸件的工艺过程密切相关,其中影响最大的是铸件的凝固和合金铸造性能。铸造合金的结晶 铸造合金的结晶是通过晶核的形成和晶体的长大这两个相互联系的基本过程来实现的。表3-2 常用合金流动性比较铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。......

2025-09-29

相关推荐